辊锻模具堆焊修复技术

文/周发明,李伟,蒋林涛·湖北三环车桥有限公司

辊锻模具堆焊修复技术

文/周发明,李伟,蒋林涛·湖北三环车桥有限公司

热锻成形是一种生产效率高、加工质量好,节约原材料的先进加工方法,在机械、电机、汽车、拖拉机、航空、轻工、石化、动力各工业部门中得到广泛应用,工业生产中对热锻金属模具的需求量很大。由于热锻金属模具的工作条件恶劣,服役寿命短,经常出现开裂、磨损、压塌、冷热疲劳等早期失效的情况。因此,对热锻金属模具进行堆焊修复,延长其使用寿命,具有重大的经济意义。

模具堆焊技术在平锻模已有较广泛的应用,并取得较好效果。采用辊锻精制坯制造长杆类锻件具有金属流线好、产品质量好、设备及模具投资少、材料利用率高、污染少、能耗低、转产换型快、生产效率高等优势。目前,利用辊锻工艺制坯的生产企业多达百家,辊锻回转模具的用量很大。对辊锻回转模具采用模具堆焊技术制造修复具有重大意义。

本文介绍了基材为5CrMnMo、5CrNiMo的辊锻模具,采用堆焊修复模具的技术,最大限度利用旧模块材料,提高模具寿命;节省热处理费用,节约能源,降低模具制造成本;缩短模具制造周期,节省加工费用,减少停机时间,为企业增加了经济效益。

辊锻模具的选材

针对辊锻模具工作部位和受力状态的不同,模具受热程度和失效模式也不同,因此,要求不同模具有不同的使用性能。采用不同硬度及性能的合金焊材,堆焊制造、堆焊修复模具,来达到炽热的锻坯在辊锻模具型腔内急剧变形成形,模具表面在骤冷骤热交变的恶劣工作条件下,必须具备以下性能:较高的硬度、较好的淬透性、冲击韧性、耐冷热疲劳性能、热稳定性、高温耐磨性、抗高温氧化性能、抗裂性等。

⑴选用5CrMnMo、5CrNiMo热作模具钢作为基材,热处理硬度在34~42HRC之间。5CrMnMo、5CrNiMo材料成本较低,热处理工艺不复杂比较成熟,具有较好的切削性能、耐冲击性、抗裂性以及中等的淬透性。但是,常、高温耐磨性、耐冷热疲劳性能、热稳定性、抗高温氧化性能较差。

⑵选用与本体材质比较接近的堆焊金属焊材作为打底层,硬度在34~42HRC之间。如RMD136、RMD142。

⑶模具型腔过渡层,模具主要受不太大的压应力,选用硬度在42~48HRC之间热作模具堆焊材料,如RMD248。堆焊材料具有较高的硬度与强度,使模具不变形。

⑷模具表面工作层在骤冷骤热交变的恶劣工作条件下,模具在工作过程中除了承受较大压应力外,还受到炽热金属对模具型腔的加热和摩擦作用,工作环境恶劣,选用硬度大于55HRC的金属堆焊材料堆焊,如RMD650、RMG2#,该材料堆焊金属有极佳综合力学性能、耐磨损、高耐热和抗热疲劳性能。

这样模具由里及表就形成了硬度由39HRC左右到45HRC左右再到表层的55HRC以上硬度梯度,达到表面硬度高,里面韧度大的效果,从而提高模具寿命,节能节材。

堆焊修复工艺

焊前准备

图1所示的待修复模膛表面应整体向下或向外加工10mm以上(一般10~15mm)。加工方法主要有以下3个方面:

⑴用合金铣刀铣削加工扩大模膛。

⑵用电弧气刨扩大模膛。

⑶采用较大石墨电极电火花加工模膛。采用电弧气刨扩大模膛时,一般气刨后需用砂轮打磨掉渗碳层直到整个模膛表面见到金属光泽为止。清除型槽底部的尖角,使施焊时运条方便,清渣容易,防止焊接缺陷,扩大后模具型腔截面图,如图2所示。

加工后的模膛表面应着色探伤,探测模膛表面是否还存在未加工掉的裂纹等缺陷,若存在裂纹时则应彻底清除。

焊前预热

热锻金属模具钢的碳当量高,焊接性差容易产生冷裂纹,故堆焊时必须预热,预热的参数为随炉升温到450℃保温,保温时间一般根据模具的厚度以30mm保温1h计算,通常保温时间为4~12h。小模具的保温时间可稍短些,但一般不能低于4h;大模具的保温时间可稍长些,但一般不长于12h。模具放入工位器具保温箱中或用石棉板盖好保温待焊。

堆焊合金层

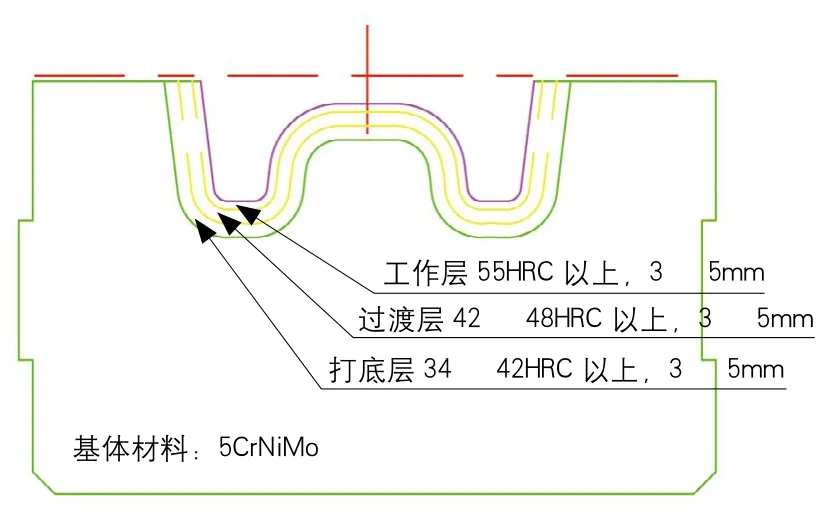

尽量把工件置于平焊或爬坡施焊位置。从打底层依次堆焊过渡层焊材硬度在34~42HRC之间,较高的强度层焊材硬度在42~48HRC之间,以及表面工作层焊材硬度在55HRC以上,工作层需堆层数以保证加工后,表面工作层深度3~6mm左右,焊道搭边一般为上一焊道的1/3。收尾拉开电弧时应作圆周运动,填满弧坑,避免弧坑裂纹,施焊层次图如图3所示。

图1 模具图

图2 扩大后的型腔截面图

图3 施焊层次图

焊缝搭边成形应良好,不允许有未焊透、夹渣等缺陷,焊缝尺寸应符合要求,应当有3~5mm的加工余量。

堆焊合金层时,应注意以下几方面的问题:

⑴避免产生火口裂纹(收弧裂纹)。避免的办法为,收弧前,焊丝原地稍停留一些时间,或后一道焊缝起弧时,在前一道焊道收弧处开始。

⑵避免产生气孔。避免产生气孔的办法有以下5条。

1)选择合理的焊接工艺参数。通常以保证稳定的电弧燃烧过程和不使模具堆焊处长时间在过热状态为标准:φ1.6mm药芯焊丝焊接参数的选择范围为,电流在260~360A之间,电压在26~32V之间;φ2.4mm药芯焊丝焊接参数的选择范围为,电流在360~540A之间,电压在30~38V之间。

2)保护气体为Ar和CO2的混合气体,Ar的体积含量约为80%~90%,CO2的体积含量约为10%~20%。

3)CO2气体出口必须接加热器。

4)选用技术较熟练的焊工。

5)模具堆焊前,不要过早拆开药芯焊丝的包装;已拆开包装的药芯焊丝应尽快用完,若实在用不完应重新用塑料袋包装好以免受潮,或放在低温(50~100℃)的干燥炉里面保持干燥。

⑶避免夹渣。避免夹渣的办法是每焊完一层都把焊渣清除干净。

热处理

模具焊后应立即进行消除应力的热处理。热处理工艺为:模具随炉升温至550℃保温10h,保温时间一般根据模具的厚度以1h/25mm计算,通常保温时间为6~24h,一般小模具的保温时间较短些,但一般不能低于8h;大模具的保温时间可长些,但一般不长于24h。保温后模具随炉冷却至100℃左右出炉,或把模具从炉中取出后用石棉布包裹缓冷。

焊材堆焊模具时,最好采用两次热处理的方法。采用两次热处理工艺时,总热处理保温时间和一次热处理时间相同,但每次热处理的保温时间减半,即以1h/50mm计算。

加工模膛

模具在投入加工前,最好再进行一次着色探伤,若发现裂纹,还应清除干净并再一次进行补焊直至整个堆焊层表面无任何缺陷为止。模具堆焊完成后且经探伤未发现任何缺陷时,可加工模具,加工后堆焊层图如图4所示。

图4 加工后焊层图

结束语

采用模具堆焊制造、修复技术制造辊锻模具,它既克服了现有直接用低耐热钢5CrMnMo、5CrNiMo常、高温耐磨性、耐冷热疲劳性能、热稳定性、抗高温氧化性能较差的缺陷,又克服用中耐热钢如3Cr2W8V、H11、H13等模具材料贵,热处理工艺复杂,易开裂的缺陷。它既发挥了5CrMnMo、5CrNiMo材料的易切削、耐冲击性、抗裂性,又拥有相当于中耐钢3Cr2W8V、H11、H13材料的极佳综合力学性能、耐磨损、高耐热和抗热疲劳性能,由里及表形成硬度梯度,达到表面硬度高,里面韧度强的效果,从而提高模具寿命,减少模具加工次数,减轻模具车间加工压力和加工费用,并且缩短模具加工周期,减少停机时间和转产次数,为企业带来很好的经济效益。

周发明,工程师,主要从事汽车用锻件及锻造工艺设计与制造方面的工作,拥有多项国家发明专利。

生产[主辅工艺] Manufacture