温锻与冷锻之基本 (连载九)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本 (连载九)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

加热材料的搬运装置

定向送料装置

将材料送入锻造设备的投放装置,一般使用定向式的送料装置,首先使用叉车或吊车将切好的材料送到送料装置的料斗里,料斗的容量由材料的质量或体积确定。在定向送料装置里切好的材料,按照其形状被整齐地排列起来,再一个一个地投入到加热装置的入口。

定向送料时,通过设置在输送带上倾斜的提升挡板把材料排列整齐,再送到离地面1500~2000mm的高处,被推到最高处的材料通过滑道到达加热炉推料杆的位置,设置在这里的感知器检测出材料存在时,推料杆就开始动作把材料推入加热炉中。如果感知器没有检测出材料的存在,推料杆就不会动作。在滑道的中间还设有自动控制的挡板,目的是减轻推料杆的负担并避免一次有两个以上的材料被送到加热炉,确保材料能够一次一个地被送到加热炉中。

当送料装置的料斗中,材料减少到一定的量(质量或堆积的高度)时,需要加入材料的报警灯就会点亮或发出警报声音。如果送料途中,定向送料装置发生了异常或出问题时,送料装置可以紧急停止。如果后面的加热装置或锻造生产线发生非正常停止时,定向送料装置不是立即停止,而是根据滑道内材料的有无信号,控制送料装置的停止。当定向送料装置发生紧急停止状况时,加热炉以后生产线上的设备都不是立即停止,而是在供给材料完全用完前保持连续运行。

向加热炉中送入、送出材料

锻造设备经常有停下来的时候,如模具的清扫、点检、给模具涂抹润滑剂或因多工位搬运装置、机械手等自动化装置的搬运错误而停止,还有因检查加工产品的尺寸和精度而暂时停止等情况,生产线都可能发生停止。

生产线的停止是在瞬间发生的,如果能瞬间恢复是最好的,但是瞬间恢复几乎是不可能的,一般都需要几分钟甚至几个小时的时间。在成形加工停止的时间里,加热炉里的材料就会一直处在被加热的状态,材料过热会出现脱碳现象(材料表面的碳元素被氧化和剥离),材料表面含碳量降低的现象也会发生,锻造出来的产品就是不合格品。

对于电热炉或煤气炉来说即使把炉子紧急停止下来,温度也不能马上降下来,但是高频或低频加热炉可以紧急停止加热,这对温锻来说比较好。

用电热炉和煤气炉加热时,以恒定速度运转的输送带把材料移送到炉子里,当材料被加热到设定温度时,再把材料一个一个地从加热炉中送出来。当锻压设备发生紧急停止时,炉子里面的输送带可以把炉子里正在加热的材料快速送出来,观察被迅速送出来的材料,如果没有脱碳等影响锻压加工的问题时,就可以将材料返回到送料装置的料斗中。

高频和低频加热炉是用推料杆的方式将材料送到炉子里的,当一个加热的材料被取出后另一个才能送进去加热,即每次只能加热一个。当锻压设备非正常停止时,高频电炉的电源被切断的同时,低频电炉的电源也会被切断。电源瞬间被切断,需要经过数十秒到数分钟的时间才能再次启动,可以根据情况不同有很多种不同的运转方式。

无论是电热炉、煤气炉还是高频炉,只要材料是以放倒形式从炉内送出来,在材料进入炉子出口处设置的定位扫描装置时,检测装置都会发出“指定位置已有材料”的信息。如果材料需要垂直方向插入模具,就还要在定位装置处加上一个使材料垂直直立的装置。但如果使用多关节搬运机器人,机器人本身可以完成将材料起立的动作,就可以省去这个“垂直直立”装置。

将材料送入模具

当材料到达了锻造设备预定的位置,锻造设备也具备了运转条件时,就会向搬运机械手发出信号,机械手开始动作,抓住材料并将其送入模具中。为了尽量缩短被加热的材料从进入定位装置到被送入模具的时间,从装置的机械部分和电路控制部分都需要下功夫研究和不断改善。与热锻相比温锻的加热温度较低,尽量减少温度下降显得格外重要,如机械手的夹爪或多工位搬运杆的夹钳,在运送材料时,要尽量使用吸热少、能够隔断热传导的材料。在温度变化尽可能少的情况下,送材料入模具,一般会把加热炉出口与锻造设备尽可能接近。

搬运材料一般需要使用以下两种搬运方式。

⑴多关节机械手。

对于大型锻造设备通常使用为自己专门设计的操纵机械手,但对于生产小型产品的温锻设备来说,使用多关节的搬运机械手。多关节机械手主要有以下优点:

①机械手能够设置在离锻造设备最近处,力求最短的搬运距离。

②能够实现最短的搬运路线。

③将材料插入模具的精度良好。

④材料的状态可以自由设定。

多关节机械手还可以分为垂直型和平行型,在安装空间小、搬运时间短的情况下,一般采用垂直型。另外,这种类型机械手的制造厂家很多,用户可根据自己的需求进行衡量、比对,选择规格和价格最适合自己的机械手。

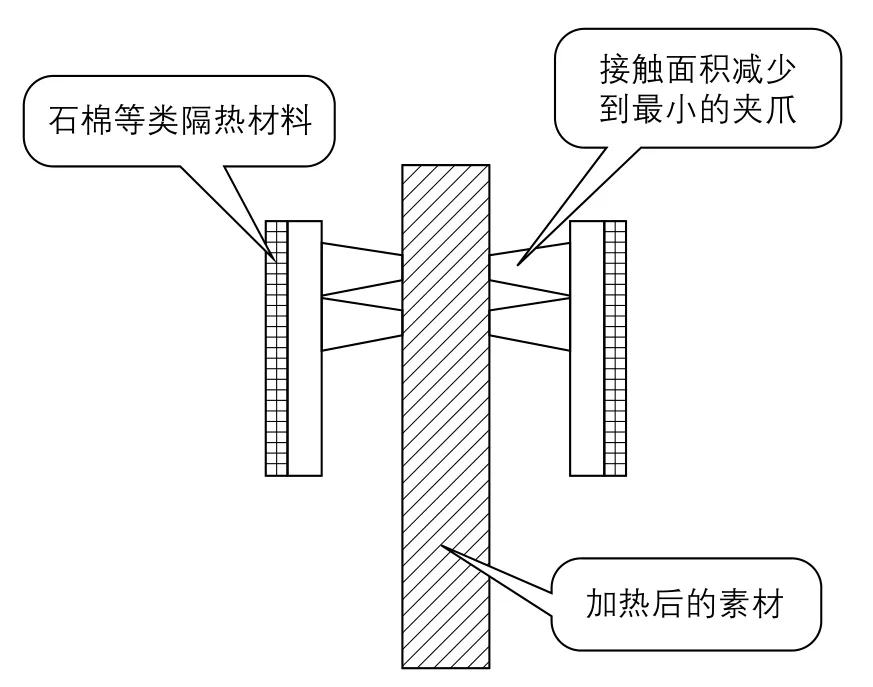

机械手的夹爪和被加热材料的接触面积也必须尽可能的小,接触面积大的时候,材料热量就会被夹爪大量吸收。图1是减少接触面积的夹爪示意图。如果夹爪夹住材料的时间是1~2s、材料的温度在1000℃左右,为防止高温传导到机械手本体就必须使用隔热较好的材料。在400℃以下时,使用树脂类隔热材料,而1000℃左右时使用石棉制隔热材料比较合适,厚度有5mm就可以了。在机械手本体和夹爪之间,加入隔热材料还可以有效地防止热对机械手本体造成的不良影响。

图1 减少接触面积的夹爪示意图

⑵多工位搬运装置。

在温锻加工过程中,有只需要一个工位完成的产品,也有在一台锻造设备上使用2~3个工位模具进行加工的产品,进行多工位加工的情况,即被加热的材料用滑道或输送带的方式送到温锻锻造设备附近,再使用多工位搬运装置将材料从一个工位搬运到另一个工位。

多工位搬运的方法应将空留工位减少到最小,在无论如何也不能避开空留工位的情况下,就要在加工的中途设置加温装置或保温装置,目的是把加工过程中的热量损失减少到最小。多工位的搬运装置可以分为二维和三维两种。

1)二维多工位搬运装置。

二维的搬运方法是多工位搬运装置的夹钳夹住被加工的部件,送到下一个工位,放开工件水平退回。为了顺利地把材料送入模具和把加工后的成形件从模具中取出,需要在锻造设备的下部安装顶料装置,这样,这种顶料装置与滑块的运转和与多工位搬运装置的运动都要遵循正确的联动轨迹才行。一般有下面的3种联动形式:

①使锻造设备下部的顶料装置内顶销处于上限位置,等待材料。这需要锻造设备的行程(曲轴回转)和顶料装置有很好的时间同步配合,即顶料装置的动作时间可以任意设定。

②搬运装置将材料送到模具的指定位置停机等待。这时搬运装置虽然停止了,锻造设备的曲轴还是在回转,滑块处于继续下降的状态。

③当上模的冲头接触到材料时,锻造设备、下面的顶料装置、多工位搬运装置就开始进入同步协调的正常运转状态了。

多工位搬运装置的夹爪在上模冲头马上就要接触到材料前的一瞬间(冲头和夹爪不能接触)松开。下面的顶料销与冲头将材料夹住开始下降。此时,因为不能给下面的顶料装置和顶料销造成负荷要设定好相互运行的时间。如果下面的顶料装置下降得慢了,滑块下降容易造成下面顶料装置和顶料销的损坏,运转时间的同步设定是至关重要的。当多工位搬运装置完成了放开程序,就要进入返回的行程,准备下一次的送料。

虽然与三维搬运装置相比二维搬运装置价格较低,但是有时不能完全满足生产上的需要,而且像上面这样复杂的搬运操作程序一般多使用三维的搬运装置。

2)三维多工位搬运装置。

三维多工位搬运装置是将材料夹住后提升、送料、下降、放开后抬高再返回的立体式搬运方式,为了将材料送入模具的内腔和把成形后的成品取出来,锻造设备下面的顶料装置与滑块和多工位搬运装置的正确联动。其实三维多工位操作比二维多工位操作容易得多。

①下部顶料装置在下模的顶料销处在下限的状态下待机,此时需要锻造设备的行程(曲轴回转)和顶料装置有同步配合的时间,即顶料装置的动作时间可以任意设定。

②搬运装置经材料夹住、提升送到模具的指定位置,搬运杆下降把材料插入到模具腔内后,放开材料,然后进入返回行程。在搬运装置返回的过程中,锻造设备的曲轴回转、滑块下降。

③上模与材料接触、锻压开始。

当然,锻造设备、下部顶料装置及多工位搬运装置都必须按照正确的时间曲线图运转,与二维搬运的多工位搬运装置相比,三维多工位操作上还是比较容易的。省去了二维多工位搬运装置的夹爪在上模冲头马上就要接触到材料前的一瞬间(冲头和夹爪不能接触),才能放开材料这样高精确度的动作,没有了下面的顶料销与冲头将材料夹住后一起下降的必要,也就消除了因下面的顶料装置下降迟缓被下降滑块损坏的危险。

模具和顶模装置

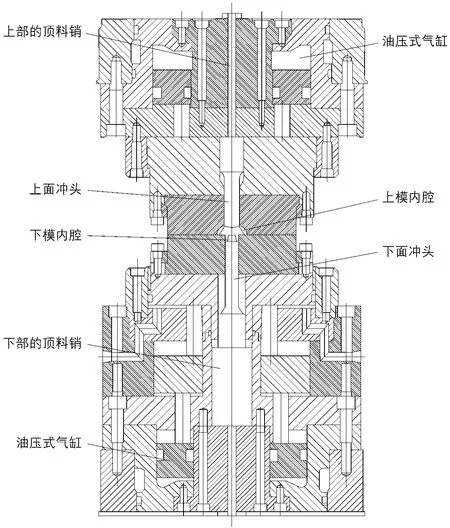

锻造设备下面的顶料装置,因成形件的不同有时上模内也需要安装顶料装置。上模的顶料装置也需要与搬运装置联动,若忽视了送料装置的轨迹,将上模内腔内的成形件顶出时,多工位装置和机械手就有可能夹不稳,造成二次重打的重大事故。因此,上部顶料装置和下部顶料装置同样也需要可以任意设定其动作的同步性。下部、上部都有一种利用作为任意顶料驱动形式的油压气缸,最近也有用伺服电机驱动方式的油压气缸。从顶料负荷和体积的角度来看,油压形式确实要优越许多。

图2 伞齿轮成形用模具图(闭塞锻造)

图2是闭塞锻压模具,上下都有油压式顶料装置。使用油压式顶料装置的原因是周围有高温装置,并且材料漏油的问题绝对不允许发生。对油管也要做好高温防护措施,无论如何都不能让油飞溅到配管上。另外,要特别注意图2这样的模具,如果使用油压式气缸的话,因高温的影响油封等密封元件类会很快老化,一定要使用可以耐高温的优质硅化橡胶类的密封元件。