从模具和锻造压力机角度优化复杂大零件

文/约翰·范罗佩伊,马克·范提尔·内德史罗夫-赫伦特有限公司

译/杜忠权

从模具和锻造压力机角度优化复杂大零件

文/约翰·范罗佩伊,马克·范提尔·内德史罗夫-赫伦特有限公司

译/杜忠权

现在企业压力越来越大,我们必须改进生产工艺,采用新技术和降低生产成本。内德史罗夫-赫伦特有限公司一直在发展符合市场实际需要的战略和低研发成本的制造规划。本文通过一个实例说明如何改进整个工艺过程。

起动器部件

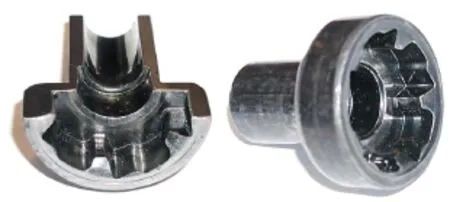

图1所示的为一台起动马达总成,图上红圈指的是装在里面的起动器部件。图2所示的为起动器部件、锻件。

图1 带起动器部件的起动马达总成

图2 起动器部件及锻件

立式压机的生产过程

此锻件原来在三台不同的立式压机上分三步压制成功,随后还要在第二道工序中装卡两次。

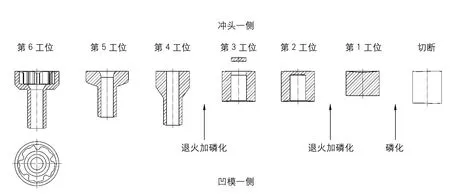

连续工步

从棒料上切断或锯下的坯料经过磷化处理以后,置于第一台立式压机上进行镦粗。镦粗后对坯料进行退火和磷化处理。在第二台立式压机上进行挤孔和冲孔。此后再次进行退火和磷化处理,在第三台立式压机上锻出最终形状。图3所示为立式压机上的连续工步。

图3 立式压机上的连续工步

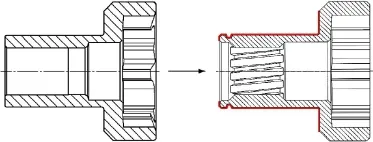

图4 立式压机上第二道工序的成形过程

第二道工序

图4为坯料经过第二道工序最终成形的工艺过程。按照老工艺生产出来的锻件在第二道工序里需要经过两次装卡,装卡部位分别是前侧和内孔以及外廓。

制造此零件的工艺十分费时,在前一道工序里,需要两次退火和三次磷化,在第二道工序里还需要进行两次。这些都说明这是一个需要许多库存和缺乏灵活性的工艺生产过程。

合理化

我们的目标就是在卧式多工位冷镦机上高速制成零件,并且尽可能减少第二道工序的工作量。同时,直接从卷材上剪切下料还能最大程度地减少库存。

卧式多工位冷镦机上的生产过程

连续工步

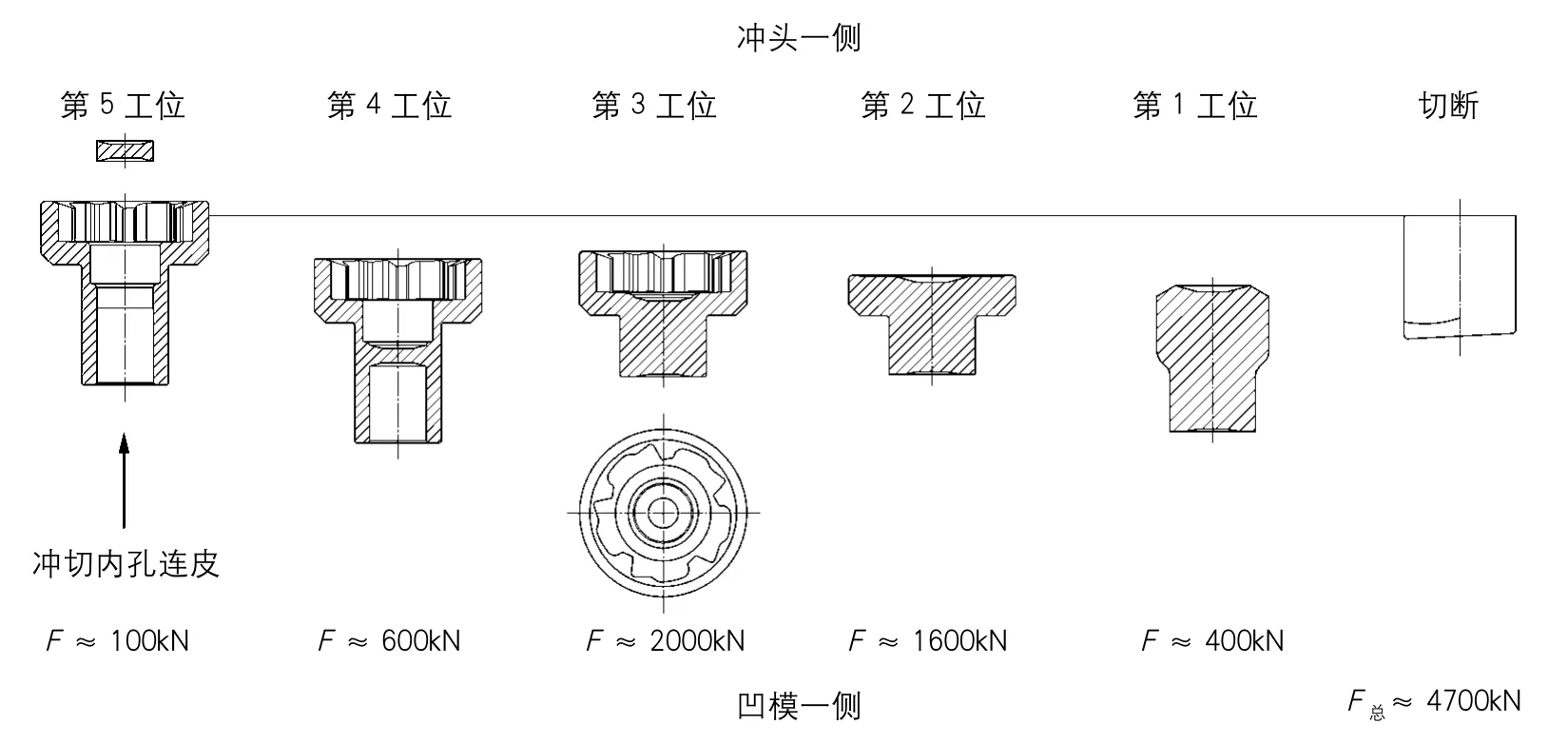

图5所示为卧式多工位冷镦机上的连续工步。坯料直接从卷料上剪切下来后,通过5个工位锻造成最后的形状。

图5 卧式多工位冷镦机上的连续工步

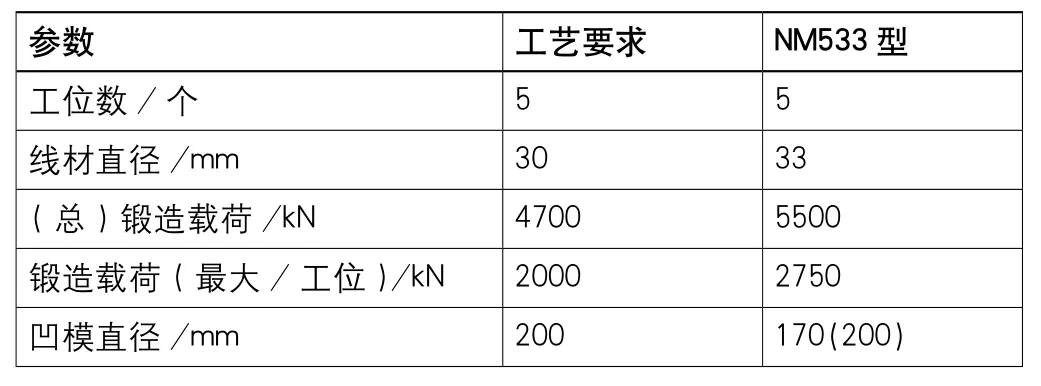

■表1 NEDMAX系列卧式多工位冷镦机的主要参数

图6 NEDMAX系列压机的实例

■表2 材料的化学成分 (单位:%)

图7 锻件缺陷图

选择设备

卧式多工位冷镦机设备为一台5工位NEDMAX系列的NM533型压机,其主要参数见表1。

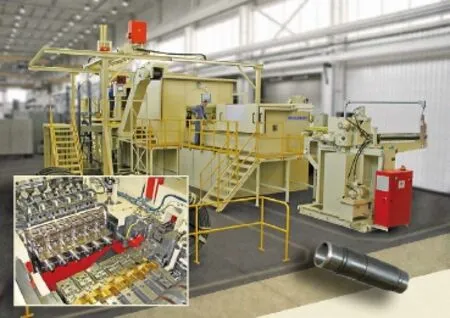

图6是一台NEDMAX系列压机的外形。该压机有6个工位,拥有开卷机、矫直机和主机组合成一体并带送料装置的线性线材拉拔装置以及工模具快换装置。

材料选择

表2为选用材料的化学成分。对比10B22的材料和10B22M材料,如此大的直径通过改变添加剂(M)的含量,改善力学性能(热处理合金钢所必需)。

存在的问题

图7所示为卧式多工位冷镦机生产锻件存在的问题。出现开裂的原因主要有:挤压成形时,不同的壁厚(内部形状)使材料产生不同的流动;底厚相对于壁厚较薄。

解决方法

解决问题的方法主要有以下3点:

⑴优化线材退火处理,使其最好具有球化的退火组织。

⑵挤压杆前端的几何形状借助有限元法优化。

⑶增加一点第二道工序中的材料损失,加厚锻件的底部。

结果

图8 锻件成品

图8所示在NEDMAX系列的NM533压机上用卧式多工位冷镦机生产出来的产品。

由图可知,该锻件的前端是平的,内孔亦已锻出。这意味着第二道工序在这些区域内已不再有用。图9所示为卧式多工位冷镦机的第二道工序。由图可知,卧式多工位冷镦机的第二道工序只装卡一次外廓。

节约成本

卧式多工位冷镦机由于直接从线材上下料,故生产速度提高,可达90r/min,生产灵活性亦有所提高。工模具受热等因素可能使下料体积发生变化,从而使产品或其尺寸产生误差,但是这些误差可以通过调节送料长度予以消除。目前用1台卧式多工位冷镦机代替3台立式压机便能生产这些锻件,使中间坯料库存量大量减少,锻件第二道工序的工作量亦得以减少。

在NEDMAX系列压机上采用下述方法还能进一步降低生产成本,加装线材末端精整装置和线材拉拔装置。

线材末端精整装置

加了线材末端精整装置后,留在机器内最后6m线材便能用于生产产品。一卷线材里,6m线材平均重32kg。一个起动器部件重约0.144kg(φ29.5mm×26mm)。一台NEDMAX型号NM533的压机年产约18500000个零件,那么每年节约材料2600t或1730卷线材(以每卷1.5t计)。加装这种线材末端精整装置后,每千克线材估计价格为0.90欧元,总的成本节约为49500欧元。

加装线材拉拔装置

图10所示为一台加装了线材拉拔装置的NEDMAX系列压机。拉拔线的估计价格约为40欧元/t(软化退火或球化退火线材)。在压机上利用加装的拉拔装置拉制线材每年可以合计节约104000欧元。

图9 卧式多工位冷镦机的第二道工序

图10 加装的线材拉拔装置

结束语

本文说明了费时、费钱的现行工艺,可以通过分析整个工艺流程加以优化和合理化。立式压机要使用数台机器和不少中间坯料存储的库房,由此增加了成本开支。经过这一革新,整个工艺过程变成只需一台设备和没有任何中间存储库房的灵活性很高的生产过程。

设计这一统合的工艺过程要求透彻地掌握有关材料、工模具、设备和产品的知识。内德史罗夫-赫伦特有限公司长期从事这一项目的开发,在此领域积累了丰富的经验。实践证明该项目既能降低生产成本,又能保持原来产品的品质。