冷、温锻车间的设计

文/邵景镛,张锋·机械工业第六设计研究院有限公司天津分公司

冷、温锻车间的设计

文/邵景镛,张锋·机械工业第六设计研究院有限公司天津分公司

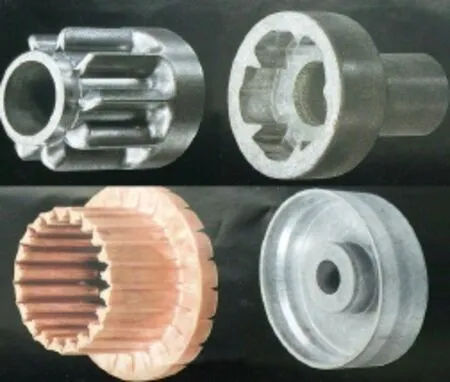

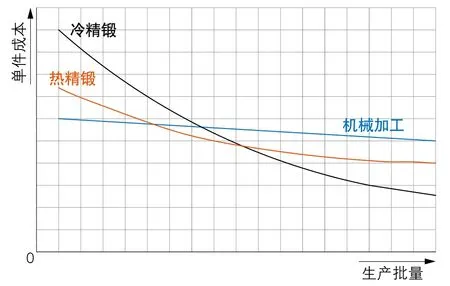

近几十年来,由于国内外汽车工业迅猛发展,各生产企业之间竞争激烈,纷纷扩大生产批量,以便取得规模效益。作为净成形或近净成形工艺方法的冷、温锻成形技术正迎合市场的急需,以高效、节能、节材、产品品质高、成本低等优势,逐步减少甚至取代机械加工工艺。据最新国际会议报道,每台日本制造的乘用车,冷、温锻件毛坯总量达到40~50kg,而欧美制造的乘用车,冷、温锻件毛坯总量大于42kg。随着冷、温锻技术的发展,今后冷、温锻件的比重还会不断增加。2011年,我国实现汽车产销1841.89万辆和1850.51万辆,继续居全球第一位,冷、温锻产品在汽车行业中仍将具有广阔的发展前景和发展空间。部分汽车冷、温锻零件和不同工艺方法成本比较如图1、2所示。

近年来我国冷锻技术及冷锻能力得到迅速发展,冷、温锻专业车间和专业厂纷纷建立,但有关冷、温锻车间设计的资料和技术交流较为匮乏,现将笔者在国外考察及在相关车间设计中考虑的问题总结如下,与同行分享、交流。

冷、温锻车间设计系统的介绍

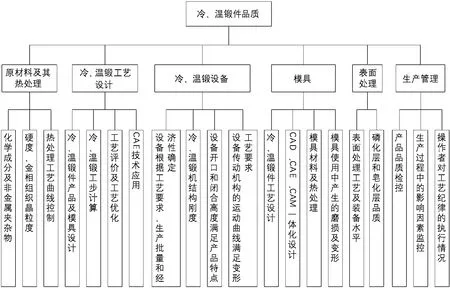

冷、温锻车间的设计是一项系统工程,这是由冷、温锻工艺的本质决定的,它需要6项技术支撑,包括:原材料及其热处理,冷、温锻工艺设计,冷、温锻设备,模具,表面处理,生产管理等,缺一不可,如图3所示。

图1 汽车冷、温锻件

图2 不同工艺方法成本比较

图3 冷、温锻件生产框架图

原材料及其热处理

⑴原材料的化学成分:含碳量、合金元素种类及含量以及非金属夹杂物含量,这关系到变形抗力的大小,要求有较低的硬化率及较高的塑性,否则会出现大的变形抗力及产生冷、热脆性。

⑵金相组织:碳化物的分布及晶粒度大小,不允许出现网状碳化物及6级以下的晶粒度。

⑶表面状况:不能有锈痕、表面刮伤。

⑷尺寸精度达到冷拔件精度。

⑸对材料进行完全退火处理以获得良好的塑性,在变形工序中间安排退火工序,使硬化的组织恢复其塑性。

冷、温锻工艺设计

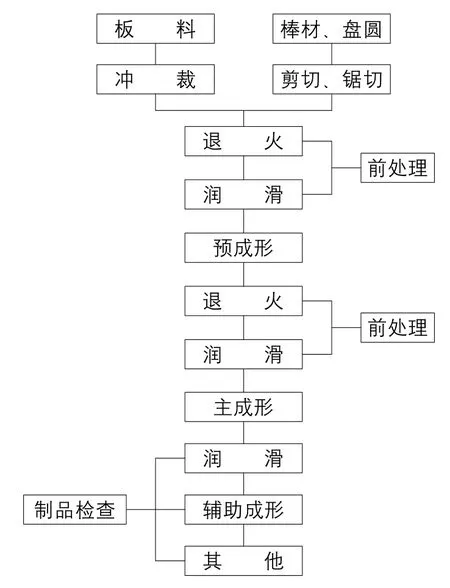

工艺设计是整个系统工程的主要环节,是获得合格产品的重点手段。原材料及其热处理,冷、温锻设备,模具,表面处理,生产管理都是冷、温锻工艺顺利开展的保障条件。冷、温锻工艺基本流程如图4所示。

冷、温锻设备

对冷、温锻压力机的一般要求如下:

⑴机身具有高强度、高刚度,如采用高刚度的箱形结构,并使动力驱动部分与传动部分分离,这样能够使冷、温锻件精度得到提高,并延长模具寿命。

⑵设置压力机超负荷装置,如金属密封片方式的液压超载保护装置在压力机超载时可产生瞬间动作,使驱动系统分离,滑块紧急停止,保护贵重的模具。

图4 冷、温锻工艺基本流程图

⑶有的设计采用直角多面的长导向滑道,这样做的目的是能承受较大的偏心载荷,保护模具,保持长期生产的产品精度。

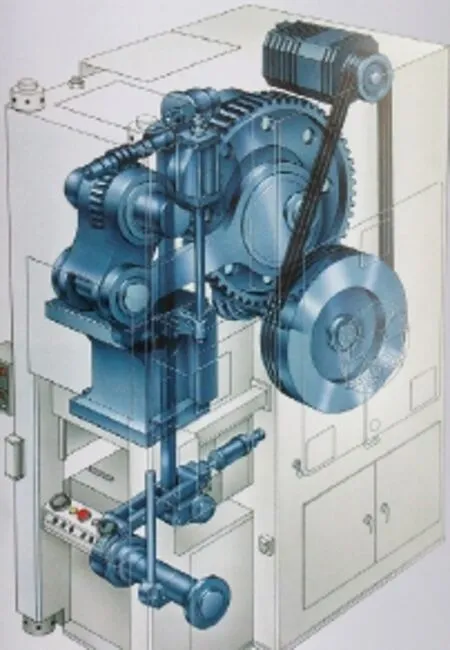

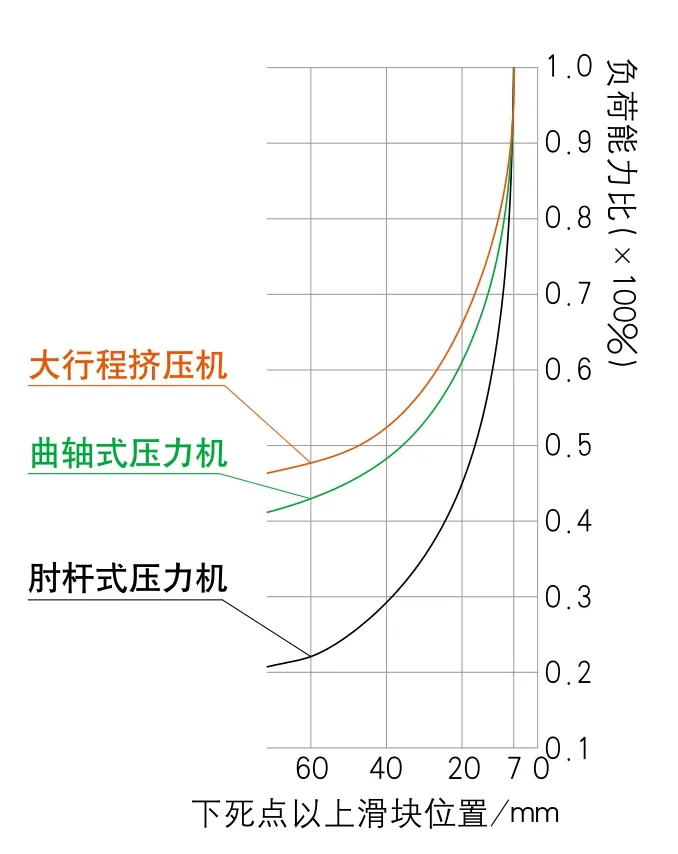

⑷采用强力肘杆式等形式的传动结构,以满足冷、温锻时变形力大而变形速度缓慢的工艺要求,如图5所示。不同结构压力机的行程、速度特性曲线如图6所示,不同结构压力机的负荷能力曲线如图7所示。

图5 肘杆式冷、温锻机结构图

图7 不同结构压力机的负荷能力曲线

⑸当生产深孔、高度较高的锻件时采用高位压力机,它能在滑块下死点以上较高位置承受较大负荷。

模具

⑴冷、温锻件产品设计需经工艺设计优化。

⑵模具经CAD、CAPP、CAE、CAM一体化和优化设计。

⑶模具材料应具有以下特性:高强度、高韧性、高抗疲劳强度、耐冲击、耐磨损。

⑷模具在进行电加工及热处理时,应防止表面产生龟裂、脱碳等现象。

表面处理

冷锻时流动的金属与模具表面之间会产生很高的挤压应力,钢的挤压应力可达2000~2500MPa,因此,坯料表面润滑层的质量可决定加工成功与否,并影响模具寿命。

用磷酸锌保护膜作为金属皂化层,从使用性能、生产率、经济性方面综合考虑是被普遍采用的方法。

磷化、皂化工艺处理过程如下:

脱脂(60℃)→水洗(常温)→酸洗(常温)→水洗(常温)→热水洗(80℃)→磷化处理(80~90℃)→水洗(常温)→中和(60℃)→皂化处理(80~90℃)→自然干燥。

温锻时的挤压应力较冷锻时低,故温锻时不进行上述的表面处理工艺,用二硫化钼进行润滑即可。

生产管理

严格执行全面的质量管理是国外一些企业的有效手段,它能及时发现影响工艺过程的不利因素并迅速解决,从原材料、零部件、产品的质量控制信息及最终用户的质量反馈信息中,利用质量信息的统计分析,找出质量问题的原因,从而进行质量方面的技术改造与控制,提高产品的质量。

对生产全过程中的影响因素进行综合评估分析,尽可能地降低不利因素的影响。

加强对员工的培训,提高工人的技能水平和执行能力,采用现代化的信息手段进行工艺管理,减少人为因素对产品质量的影响。

冷、温锻车间设计示例

生产工艺过程

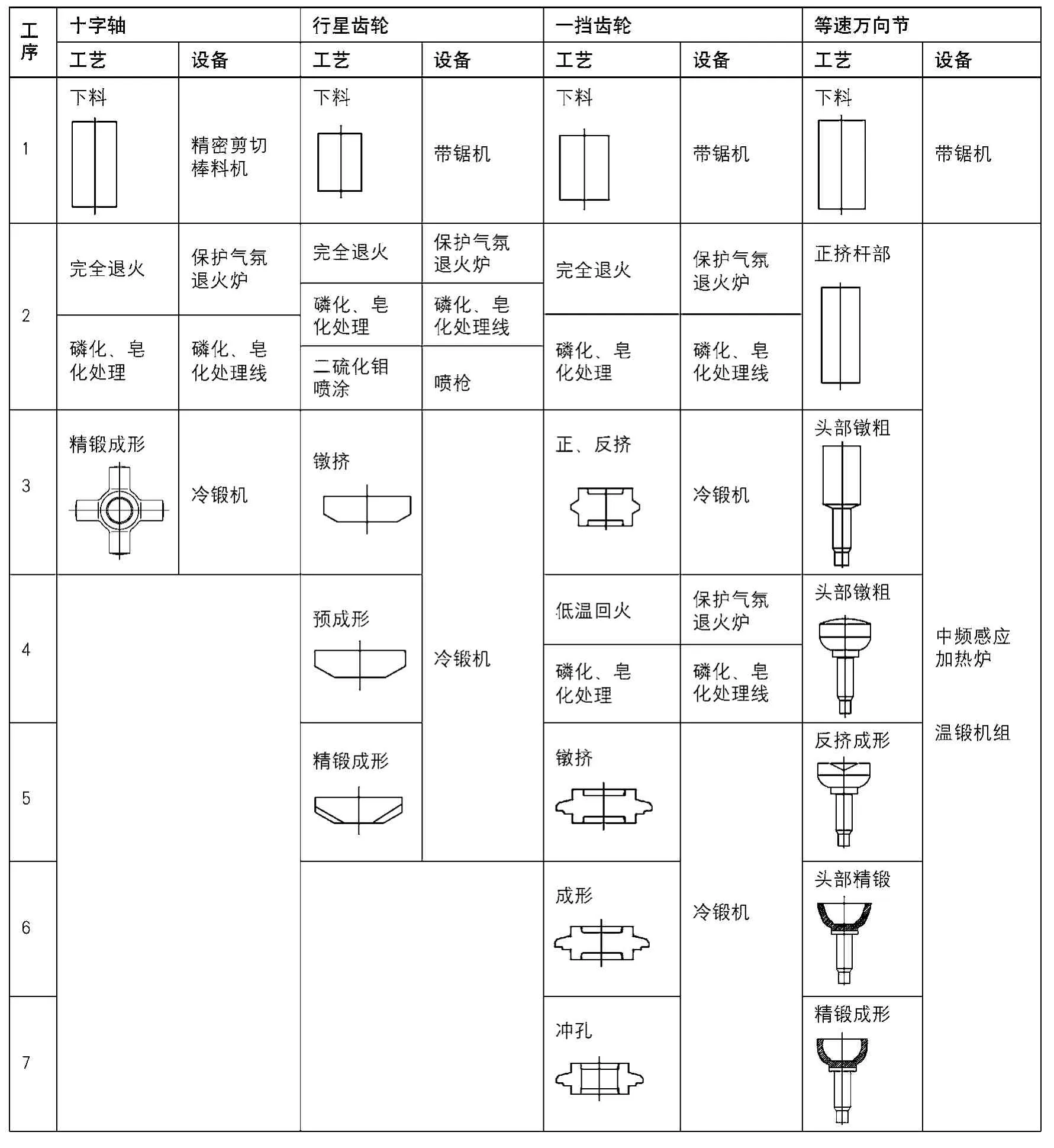

部分汽车冷、温锻件生产工艺过程见表1。

工艺设备布置

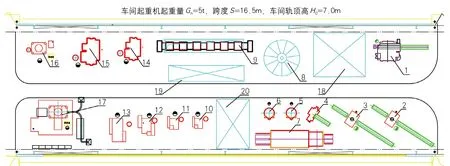

汽车冷、温锻车间工艺设备布置图如图8所示。

■表1 部分汽车冷、温锻件生产工艺过程

图8 汽车冷、温锻车间工艺设备布置图

结束语

由于冷、温锻时产生远高于热锻时的巨大的变形抗力,因此原材料及其热处理,冷、温锻工艺设计,冷、温锻设备,模具,表面处理,生产管理皆为冷、温锻生产不可或缺的支柱。这一系统工程框架应成为冷、温锻车间设计的技术原则,在工艺流程设计、设备选择、软件配置等工程设计中逐项落实。

邵景镛,项目总设计师,教授级高级工程师,主要从事锻造、冲压工艺研究和锻造、冲压车间设计工作,在“夏利轿车冷锻车间设计”项目中荣获机械工业部科技进步二等奖,在“梁山收割机械刀片生产线技术改造”项目中荣获机械工业部科技进步三等奖。

生产[主辅工艺] Manufacture