煤层气排采过程油管腐蚀机理浅谈

赵金 张遂安 涂乙

(中国石油大学(北京)煤层气研究中心,北京 102249)

煤层气排采过程油管腐蚀机理浅谈

赵金 张遂安 涂乙

(中国石油大学(北京)煤层气研究中心,北京 102249)

本文主要对煤层气前期排水阶段,中期气水同产阶段,后期的单相产气阶段,油管的腐蚀机理进行研究,并结合实际开采过程对SX107井组的油管腐蚀进行分析。研究结果表明:在煤层气的开采初期的排水过程中,油管的腐蚀主要是由吸氧腐蚀,析氢腐蚀,以及地层水所含的各种离子引起的;中期的排水产气阶段,油管的腐蚀主要是由产出的各种酸性气体以及地层水共同作用所造成的;后期的单相产气阶段,油管的腐蚀主要是由酸性气体所造成的;SX107井组的油管腐蚀主要是吸氧腐蚀造成的,腐蚀产物主要是红褐色Fe2O3。

煤层气 油管腐蚀 析氢腐蚀 吸氧腐蚀

Abstract:The paper mainly deals with corrosion mechanism of oil pipe in the early stage of dewatering,in the middle stage of co-production of water and gas,and in the later stage of single phase gas production.The paper analyzes and investigates the oil pipe corrosion of SX107 pilot well in practical extraction process.The results of the research indicate that corrosion of oil pipe is mainly due to absorption of oxygen,segregation of hydrogen and caused by all kinds of ions borne by ground water in the dewatering process in initial CBM extraction stage;that oil pipe corrosion is mainly due to common effect of various sour gases produced and the ground water in the middle stage of dewatering and production process;that oil pipe corrosion is mainly due to sour gases in the later stage of single phase gas production.Corrosion of oil pipe for SX107 pilot well is mainly resulted from adsorption of oxygen.The product of corrosion is mainly reddish brown Fe2O3.

Keywords:CBM;tubing corrosion;hydrogen evolution corrosion;oxygen corrosion

煤层气的开采过程中,随着煤层水和气体的产出,油管会产生腐蚀。油管腐蚀对煤层气井后期的作业以及排采会带来诸多不便,甚至导致油管直接报废,给煤层气生产带来巨大的经济损失。目前常规油气井油管腐蚀的报道已有不少,关于煤层气井的油管腐蚀研究还不多。由于煤层气井独特的开采方式,所以各个开采阶段油管的腐蚀机理也不尽相同。本文分析了煤层气的排水阶段,气水同产阶段,单相气体阶段油管腐蚀的机理,并结合实际情况对SX107井组油管的腐蚀进行分析。

1 煤层气井油管腐蚀机理

由于排采阶段,地层的产出物不同,油管的腐蚀原因也不同。根据实际生产中的情况。煤层气井的油管腐蚀大致会经历三个阶段:排水阶段的腐蚀,气水同产阶段的腐蚀,单相产气井段的腐蚀。

1.1 排水阶段的油管腐蚀

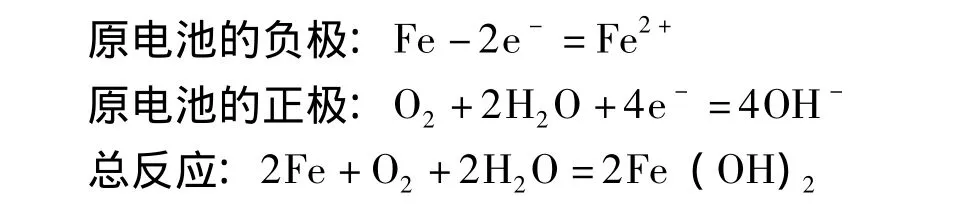

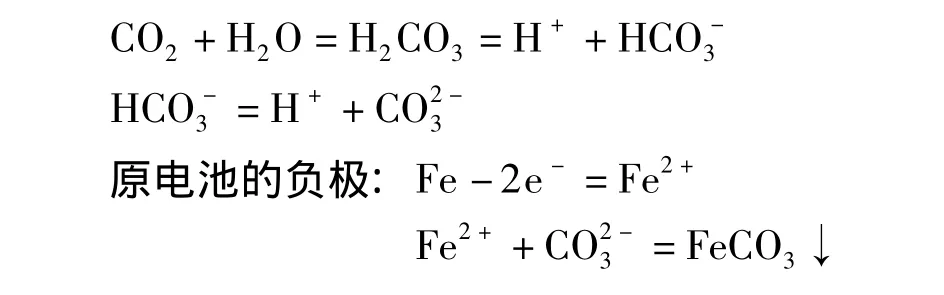

在煤层气排采的初期,油管中主要是地层水以及压裂过程中残余在地层或者井中的溶液对油管产生腐蚀。由于地层水中含有氢离子、溶解氧、氯离子等无机盐离子。在这些物质的作用下,油管的腐蚀主要是通过形成原电池发生电化学腐蚀。在有氧的情况下,油管的腐蚀主要表现为吸氧腐蚀,具体的反应如下:

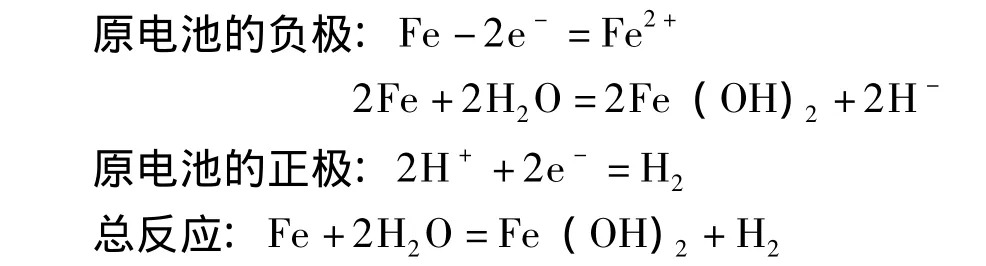

如果油管中的液体呈酸性或者油管表面吸附水膜酸性较强时,这时油管还会发生析氢腐蚀,具体的反应如下:

吸氧腐蚀和析氢腐蚀生成的Fe(OH)2被氧所氧化,氧化产物Fe(OH)3脱水生成红褐色铁锈Fe2O3,随着溶液所含各种离子浓度、溶解氧的大小、PH、温度以及压力的不同,形成的腐蚀产物也不同。一般来说,油管腐蚀的产物主要有Fe2O3、FeO、Fe3O4。然而在实际排采过程中,由于前期的钻井、压裂、洗井等施工过程,地层中的溶液往往会残留有大量的氯离子和少量的煤屑,以及一些垢的产生。这些物质的存在会加速油管的腐蚀,其中氯离子的腐蚀最为严重。

在油管的腐蚀中,氯离子不仅能优于氧和氢氧根离子被钢铁吸附,而且在原电池产生的电场作用下,氯离子会不断向阳极区迁移。这样Fe2+和Cl-生成可溶于水的FeCl2,然后向阳极区外扩散,与溶液阴极区的OH-生成Fe(OH)2,遇孔隙液中的水和氧很快又转化成其他形式的锈。FeCl2生成Fe(OH)2后,同时放出Cl-,新的Cl-又向阳极区迁移,带出更多的Fe2+,从而加快油管的腐蚀。因此氯离子对油管的腐蚀也不容忽视,而且氯离子对油管的腐蚀几乎存于煤层气开采的整个过程。

1.2 气水同产阶段油管的腐蚀

当排采过程进入气水同产阶段时,煤层产出的气体不仅含有甲烷,有时还会伴随O2、CO2、H2S等气体同时产出。特别是CO2、H2S等酸性气体的存在使得油管的腐蚀机理发生变化。

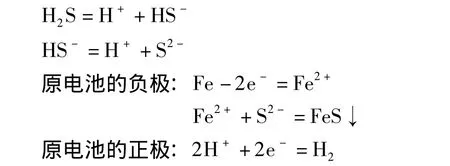

H2S容易水后使得溶液呈酸性。在酸性条件下,这会加快油管的析氢腐蚀。不仅如此,而且H2S本身能和Fe发生反应,在溶液中两者又会形成原电池,加快油管的电化学腐蚀。H2S腐蚀油管的机理如下:

首先H2S在水中电离出氢离子和硫离子,然后氢离子与铁在溶液中形成原电池发生电化学腐蚀,最后硫离子与亚铁离子结合生成黑色FeS。通常FeS是一种有缺陷的结构,它与钢铁表面的粘结差,易脱落,易氧化,电位较正,于是作为阴极与钢铁基体构成一个活性的微电池,对基体继续进行腐蚀。随着溶液酸性的强弱,H2S浓度的大小,以及溶液溶解氧量的多少,所生成的腐蚀产物也不同。一般H2S引起的油管腐蚀产物主要有Fe9S8、Fe3S4、FeS2、FeS。

CO2的腐蚀原理与H2S基本一致,CO2溶于水后呈弱酸性,不同的是CO2对油管的腐蚀程度没有H2S强。这是因为H2S的酸性比碳酸强而且稳定的缘故。CO2对油管的腐蚀的机理如下:

CO2溶于水形成后的碳酸电离出H+和碳酸根离子。由于H+离子的存在,这会加快油管的析氢腐蚀。同时碳酸根离子与亚铁离子结合生成Fe-CO3。CO2腐蚀的最典型的特征是使油管呈现局部的点蚀、轮癣状腐蚀和台面状坑蚀。其中台面状坑蚀是最严重的,腐蚀的穿孔率很高。

1.3 单相产气阶段油管的腐蚀

煤层气的排采进入后期时,排水过程已经停止了,只有气体产出了。此时油管中水也逐渐减少,油管的腐蚀主要受气体分成的影响。在没有水参与的情况下,酸性气体对油管的腐蚀也会大大减弱。此时的油管在氧的作用下,主要发生吸氧腐蚀。当产出的气体较湿或者含有少量的水蒸气时,这时油管还会发生析氢腐蚀。早期形成的腐蚀产物有可能在氧的作用下进一步被氧化,如黑色的FeO被氧化成红褐色的Fe2O3。

2 油管腐蚀的影响因素

2.1 离子浓度的影响

溶液中离子浓度的高低一方面影响溶液的导电性,另一方面对化学反应的速率也会产生影响。正常情况下,离子浓度越高,溶液的导电性越强,电化学反应产生的离子在溶液中的迁移速度以及化学反应的速度也越快,从而加快油管的电化学腐蚀。

2.2 压力和温度的影响

由于化学反应的速率还受压力和温度的影响,所以油管腐蚀还受温度和压力的影响。当温度升高时,会加快碳酸和硫化氢的离解程度,从而电离出更多的氢离子,加快油管的析氢腐蚀。碳酸和硫化氢在溶液中属于弱酸,即它们在溶液中的电离是一个可逆反应且属于放热反应,根据化学平衡反应原理可知,当温度升高时,有利于平衡向正反应方向进行,电离出更多的氢离子;当压强升高时,会加快酸性气体在水中的溶解量,溶解的气体越多,溶液的酸性越强,溶液中的氢离子浓度就越大,油管的腐蚀就越严重。

3 SX107井组油管的腐蚀分析

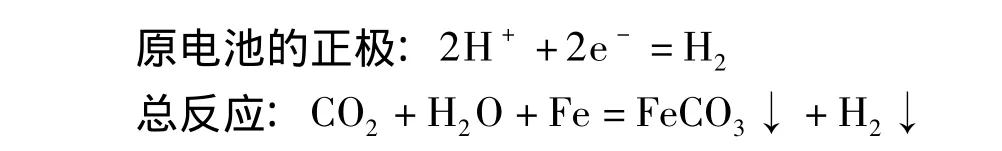

SX107井组井深700~750m,煤层深度在650~700m。煤层温度大致为26℃左右。SX107井组在排采初期进行压裂施工时,使用的压裂液是添加有大量KCl的活性水。压裂完后对井进行放喷时,只有少量的压裂液返排到地面上。SX107井组采用的油管为J55油管,油管的化学成分如表1所示。

表1 J55油管化学成分

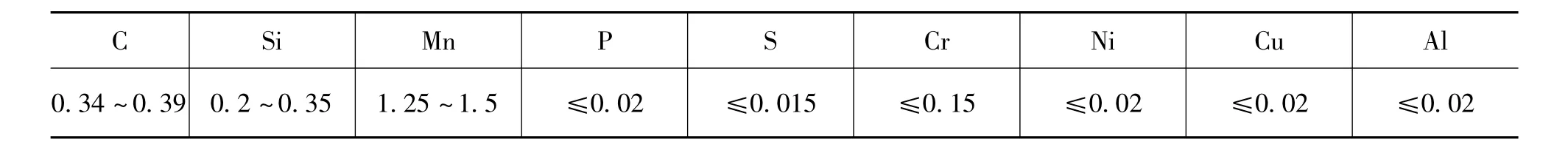

表2 SX107井组水质分析结果

安装抽油机排采一段时间后,发现油管开始腐蚀,用手触摸出水端的油管,发现油管内壁含有大量的红褐色铁锈且内壁凹凸不平,水池周围亦有大量黑色和红褐色腐蚀产物,产出的水含有较强的铁锈气味且水质的颜色呈淡黄色。对SX107井组的5口井抽出的水进行取样分析,水质分析的结果表2所示。

从上表可以看出,SX107井组5口井的产出水氯离子浓度较高,溶液的PH呈弱碱性。在碱性的环境中,油管应容易发生吸氧腐蚀。因此5口井的油管腐蚀主要是由吸氧腐蚀和氯离子引起的。产出水的颜色呈淡黄色是因为形成的腐蚀产物Fe2O3与水接触后,生成了水合物所造成的。SX105井出现蓝色腐蚀物可能是油管中的部分铜也发生了腐蚀。从腐蚀产物的颜色来看,5口井油管腐蚀产物绝大多数都是Fe2O3。

4 结论

(1)在煤层气开采过程中,油管的腐蚀主要是电化学腐蚀。

(2)在煤层气的开采初期的排水过程中,油管的腐蚀主要是由吸氧腐蚀、析氢腐蚀以及地层水所含的各种离子引起的;中期的排水产气阶段,油管的腐蚀主要是由产出的各种酸性气体以及地层水共同作用所造成的;后期的单相产气阶段,油管的腐蚀主要是由酸性气体所造成的。

(3)在初期的排水过程中,SX107井组油管的腐蚀主要是由吸氧腐蚀和地层水中所含的氯离子共同引起的腐蚀产物主要是Fe2O3。

5 建议

(1)在进行压裂过程时,应严格控制压裂液中的氯离子含量,以免造成排采过程中氯离子对油管的腐蚀。

(2)定期测定煤层气井产出的水各种离子的含量,特别是容易对油管造成严重腐蚀的离子,要严格加以监督和管理。

(3)对于油管腐蚀较为严重的煤层气井,开采时应尽可能使用耐腐蚀性比较好的新型材料油管,如陶瓷内衬油管,玻璃钢油管。

(4)对于腐蚀严重的井,可以针对油管的腐蚀环境适当注入缓蚀剂或者在油管表层渡一层锌,减缓油管的腐蚀。

(5)由于现有条件有限,未能深入研究温度、PH、压力、离子种内以及离子浓度等因素对油管腐蚀速率的影响,下一步对这些问题进行深入研究。

[1]黎洪珍,罗立然,李娅,等.油管腐蚀原因分析及腐蚀评价 [J].天然气工业,2003,23(5):107-110.

[2]蒋晓蓉,黎洪珍,谢南星,等.油管腐蚀因素分析及防腐对策的研究与应用 [J].钻采工艺.2006,29(1):84-86.

[3]万里平,孟英峰,王存新.西部油田油管腐蚀结垢机理研究 [J].中国腐蚀与防护学报,2007,27(4):247-250.

[4]李琼玮,杨全安,李成龙,等.长庆油田套管腐蚀预测研究与建议[J].腐蚀科学与防护技术.2005,17(5):371-373.

[5]吕祥鸿,杨延清,赵国仙,等.N80刚的高温高压CO2腐蚀电化学特性研究.材料科学与工程学报[J].2004,22(5):697-700.

[6]苏俊华.模拟轮南油田回注污水溶液中油套管钢的腐蚀与防护对策研究 [D].沈阳:中国科学院金属腐蚀与防护研究所,1998.

[7]曹楚南.中国材料的自然环境腐蚀 [M].化学工业出版社.2005:211-220,253-260.

[8]刘秀晨.金属腐蚀学 [M].北京:国防工业出版社.2001:117-132.

[9]刘大扬,魏开金,李文军,等.南海榆林海域环境因素对钢局部腐蚀的影响[J].中国腐蚀与防护学报,2003,23(4):211-216.

[10]杨晓明,陈明文,张渝,等.海水对金属腐蚀因素的分析及预测 [J].北京科技大学学报,1999,21(2):185-190.

[11]杨秀清.油气井腐蚀与防护技术 [J].天然气工业,1994,16(3):23-27.

[12]姜放,文晓.四川含硫化氢气田防腐新技术[J].天然气工业,2001,16(3):56-60.

[13]张学元,王凤平,杜元龙.铁在二氧化碳溶液中的腐蚀电化学行为研究[J].中国腐蚀与防护学报,1999,19(2):72-78.

[14]董俊华,曹楚南,林海潮.酸度和氯离子浓度对工业纯铁腐蚀的促进作用机制研究 [J].腐蚀科学与防护技术,1995,7(4):293-299.

[15]吴水林,崔振铎,李春福,等.油管制杠饱和二氧化碳模拟油田液中的腐蚀研究 [J]中国腐蚀与防护学报,2003,23(6);340-344.

On Mechanism of Corrosion of Oil Pipe in CBM Dewatering and Drainage Process

Zhao Jin,Zhang Sui'an,Tu Yi

(CBM Research Center,China Petroleum University(Beijing),Beijing 102249)

国家科技重大专项“高产水/弱含水煤储层特性排采动态预测技术”(2011ZX05034-003);“深煤层储层物性及地质因素研究”(2011ZX05042-002);“山西沁水盆地煤层气水平井开发示范工程”(2011ZX05061);“鄂尔多斯盆地东缘煤层气开发示范工程”(2011ZX05062);“山西晋城矿区一体化煤层气开发示范工程”(2011ZX05063)。

赵金,男,在读研究生,主要从事煤层气生产动态研究。[LM]

(责任编辑 刘 馨)