自升式钻井平台报废后安全适用性研究

成维松

(胜利油田安全环保处,山东 东营 257000)

自升式钻井平台服役时间超过设计寿命后,通过进坞检测发现平台故障频率将不断提高。其中结构损伤主要体现在腐蚀及裂纹,特别是由于焊接、疲劳载荷、结构改装等原因导致的裂纹数量会不断增多。在实际使用过程中主要通过减少作业负荷、结构加固、降低钻井船使用条件等风险控制措施以保证平台安全生产作业。当安全措施不足以满足安全作业需求时,为提高资产利用率通常将载荷较大的钻井模块报废,将平台改做他用。现以某一自升式钻井平台为例,适用有限元软件,对其钻井功能报废后的适用性方案进行分析。

1.平台概况

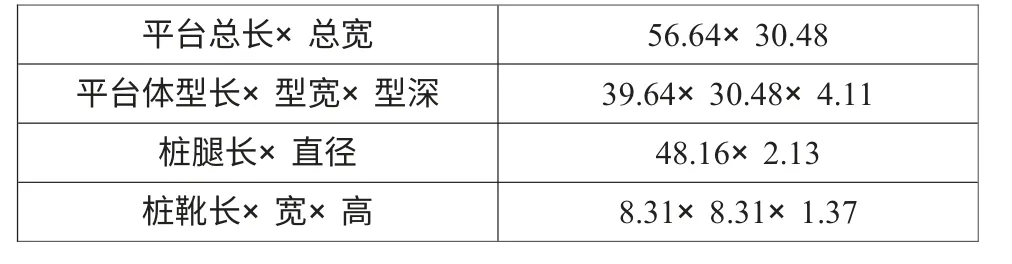

(1)结构。平台主体为典型的尾部开槽自升式钻井平台,由长方形的平台主体、四根圆柱形桩腿和齿轮齿条升降系统组成。平台结构主要尺寸如表1所示。

表1 平台主体尺寸参数 m

平台体自下而上依次为底甲板、主甲板和上部甲板。平台底甲板主要承受预压载、燃油、淡水等液舱的重量。主甲板首端设有直升机平台和生活区,另外主要有泥浆泵、泥浆池以及部分机械设备。平台体中间两侧共有吊机两座(贝克海洋900型船用起重机)。上部甲板主要有井架、钻井设备、管子堆场等。

平台结构采用纵横骨架式结构形式,在固桩围井区进行特殊加强,围井四周面板加厚,船体材料为ABS的A级钢(屈服极限248MPa),桩腿为ABS的DH36级钢。

(2)功能性载荷。功能性载荷包括结构载荷、吊机载荷、设备载荷、各类容器及其储藏物载荷、电缆载荷、管线载荷以及可变载荷等。结构及设备载荷总重量2 217t,钻井状态可变载荷928t、升船状态可变载荷473t、生存状态的可变载荷246t。

(3)环境条件。作业水深15m。

波流载荷:操作工况最大波高7.62m,波周期12s,海流设计流速1.02m/s;自存工况最大波高8.53m,波周期14s。

风载荷:操作工况36.0m/s;自存工况51.5m/s。

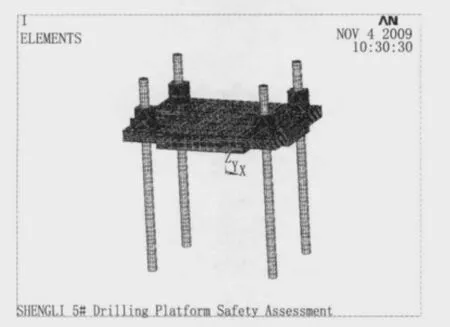

2.有限元模型(见图1)

图1 有限元模型

结构建模时选用BEAM188、PIPE59、PIPE16、SHELL63、MASS21等ANSYS程序自带的单元类型,依据现场检测资料扣除各构件腐蚀,建立有限元模型。

根据《海上移动平台入级与建造规范》的要求,其边界条件取泥面以下3m处铰支承。载荷依据不同改造方案加载。许用应力当应力安全系数为1.11。

3.改造为配套生活支持平台

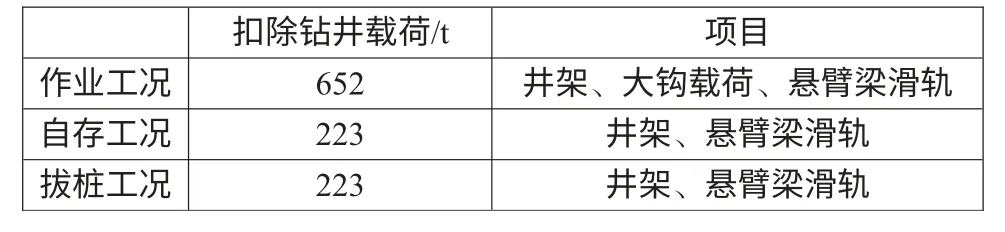

改造为其他平台的配套动力生活支持平台,保留本平台泥浆循环系统、动力系统、生活楼,去除井架及相应的钻井载荷。去除载荷大小及设备项目(见表2)。

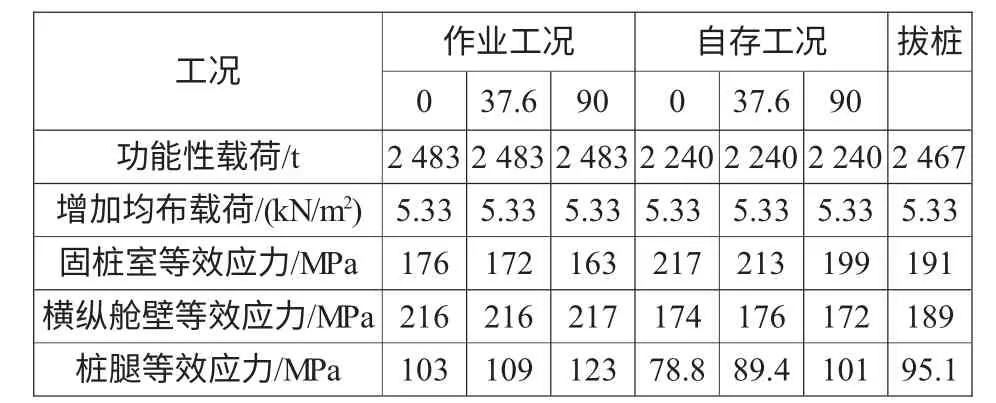

表2 各工况钻井载荷

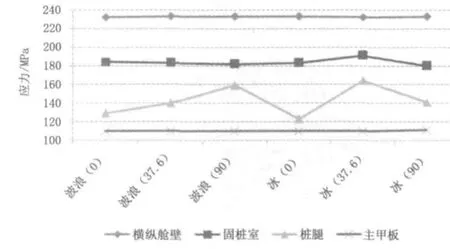

在改造为动力生活支持平台后功能性载荷大幅减小,考虑到改造后甲板堆放杂物增加载荷的风险,将目前结构进行反算,求出允许增加的均布载荷值。计算工况选取作业、自存、拔桩工况,计算结果见表3,等效应力汇总如图2所示。

表3 各工况计算汇总

图2 等效应力汇总

分析计算结果,得出如下结论。

(1)固桩区横纵舱壁处在作业工况下等效应力值较大,已接近许用应力值(223MPa),这是由于作业工况下甲板垂向载荷较大所致,此位置按甲板载荷布置图已施加8kN/m2的载荷,另加5.33kN/m2共计13.33kN/m2。

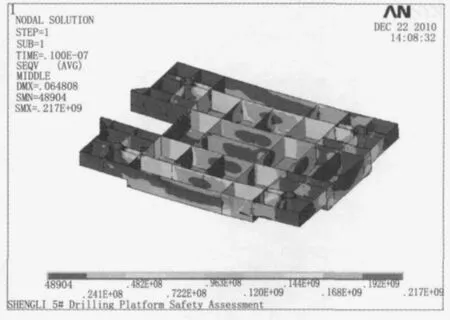

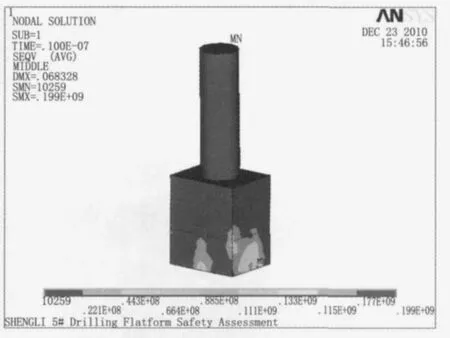

(2)固桩室位置在自存工况下等效应力值较大,这是由于自存工况下环境载荷更加恶劣所致。船体及固桩区的最大等效应力图见图3、4。

图3 船体最大等效应力

图4 固桩区最大等效应力

4.改造为油气集输平台

为配合生产需要,国内某些自升式平台被改造为油气集输平台,做固定平台使用。考虑将此平台改造为油气集输平台进行分析。

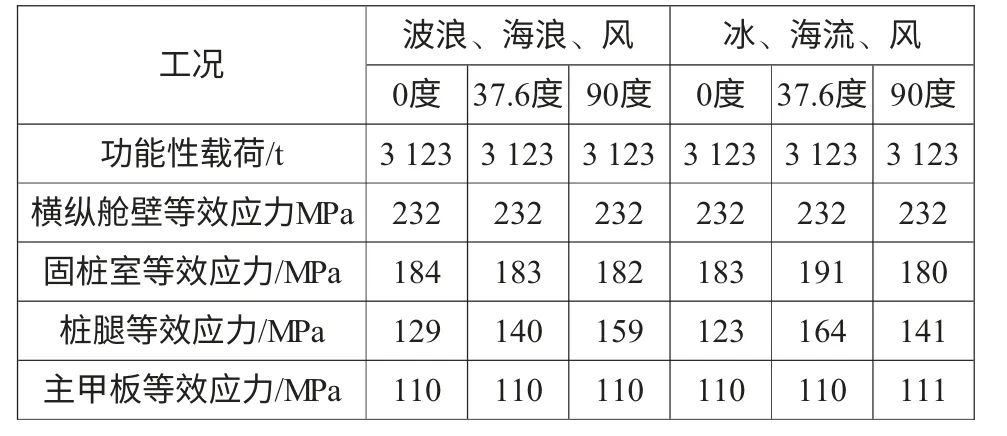

考虑到平台改造后的工作能力,同时参照其他油气集输平台的储油能力,按照配有11.5m直径储油罐,液货及罐630t(均布载荷为61kN/m2)的情况进行计算分析。

改做固定平台后按照《浅海固定平台建造与检验规范》要求需考虑冰载荷,取设计冰厚24cm,极限抗压强度2 085kPa进行计算。

仅就作业工况进行核算。作业工况计算汇总见表4,等效应力汇总图见图5。

表4 作业工况计算汇总

图5 作业工况等效应力汇总

分析计算结果,得出如下结论。

(1)作业工况下去除了652t钻井区域载荷增加了630t储罐载荷,由于载荷分布的变化导致距船尾25.47m横舱壁与距中11.05m纵舱壁部分位置应力不满足要求;

(2)增加储油罐后改变了平台甲板的应力分布,对平台结构影响大。

5.结束语

自升式钻井平台在服役年限超过设计寿命后,故障频率随之提高,较大的上部载荷及环境载荷易导致结构失效影响作业安全。笔者研究了将重量载荷较大的钻井模块报废后,平台后续改造方案的适用性。主要选取了两种典型方案,改造为其他平台的配套生活支持平台及油气集输平台。经比较分析给出如下结论。

(1)老龄平台改造为配套生活支持平台,设备载荷明显减小,船体结构应力水平有所降低,此方案可行,但考虑到甲板堆放杂物的可能需核算结构的承载能力。

(2)老龄平台改造为油气集输平台,由于储油罐重量大,对船体及桩腿的影响显著,考虑到钢材腐蚀及累积损伤度,此方案不可行。

[1]张兆德,王德禹.一座海洋平台改造的强度分析[J].中国海洋平台,2003,18(5):26-29.

[2]刘林.“自立号”自升式平台延长使用寿命的评估[J].广东造船,2010,29(3):38-40.

[3]窦培林,杜训柏.基于断裂力学的老龄化自升式平台可靠性分析[J].江苏科技大学学报,2009,23(5):383-386.

[4]杨树耕,孟昭瑛等.有限元分析软件ANSYS在海洋工程中的应用[J].中国海洋平台,2000,15(2):41-44.

[5]李润培,王志农.海洋平台强度分析[M].上海:上海交通大学出版社,1992.

[6]刘海丰,陈国明,林红.老龄自升式平台极限承载能力分析[J].中国造船,2008,49(A02):421-426.