余热利用助力设备节能改造

宁波海得工业控制系统有限公司 汪木根

近年来电力供应紧张,很多静电喷涂设备已采用燃油加热或燃气加热。但对余热的利用却不够重视,通过对余热利用方式、控制方式的研究及燃油加热烘道和固化炉的节能改造,取得了一定成效。

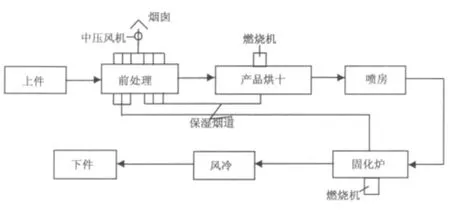

目前国内涂装行业静电喷涂的前处理加热多采用电加热为主,设备采用燃油加热或燃气加热,工件的烘干与喷粉后及固化后的余热大都直接排放掉。笔者通过对燃油加热和固化炉余热利用方式的研究,为企业节省了大量的能源成本,取得了良好的效益。喷涂流水线如图1所示。

图1

从烘道和固化炉流出的烟气温度>300℃,如将此高温烟气流经前处理液,可使前处理液升温40~80℃,起到节电效果。

一、前处理加热计算

前处理程序一般有六道:除油、二道水洗、磷化、水洗、钝化,即有六槽需要加温。

1.前处理液加热所需电力计算。

式中:Q——耗电量,kW·h;

c——水的比热,1kcal/(kg·℃);

m——质量,kg;

△t——温差,℃;

864——热功当量,1W·h=3 600J=864cal。

若六槽水质量为6t,则加热1h温升40℃需要的电力经计算为(1×6 000×40/864)278kW·h。

若每天开机一次,则仅仅温升40℃就需278kW·h电,未包括保温所需电力。

2.前处理换热器散热表面的相关计算。

式中:△t——平均温差;

Q——热负荷(根据功率大小计算热负荷);

m——质量;

Cp——流体比定压热容;

K——传热系数;

F——传热面积 。

求出F面积后,即可选择换热器管直径并计算出长度。

3.前处理液温度。一般要求温度在30~50℃,热交换器的内外温差>250℃。除油后两道水洗,第一道水洗温度50~60℃,第二道水洗温度30~50℃效果较好(前处理液厂家有特别要求除外)。利用>300℃的高温烟气对前处理液进行加热足以满足前处理液的升温需求。

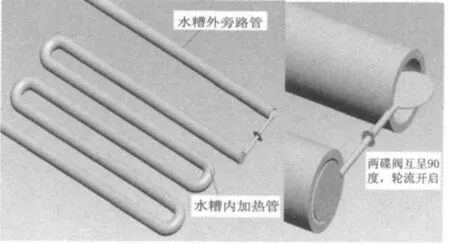

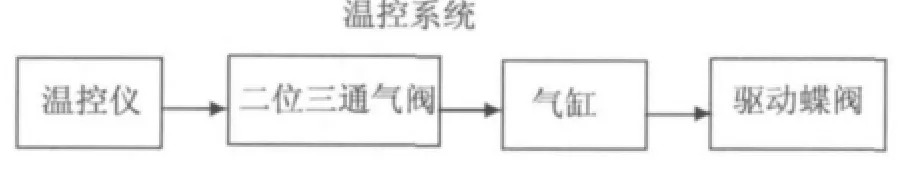

4.前处理槽加热管道(图2)。槽内管子与槽外管子采用联动蝶阀,两管直径相同,当槽内管子阀门打开时,外管阀门关闭,当槽内管子阀门关闭时,外管阀门打开,烟气的风阻不变,流量恒定。温度控制器控制气缸的二位三通阀,使气缸带动齿条产生伸缩运动,联动蝶阀的齿轮由连接在气缸上的齿条驱动(如图3所示)。

图2

图3

二、烘道及固化炉的功率核算

燃烧室的热交换器与前处理槽中的热交换器有所不同,燃烧器喷出的火焰温度高达1 000℃以上,与燃烧器连接处的热交换器管要用5mm厚的不锈钢310S制作气流拐弯处角度最好90°连接,以大圆弧拐弯减少风阻。

烘道室体采用保温壁板拼装结构,型钢支撑框架,室体内壁采用0.6mm以上镀锌钢板,外壁采用0.5mm以上波纹型钢板,整体布局合理,保温层厚120mm,断热口隔板50mm(两面镀锌0.5mm)、内填充优质岩棉,保温性能上佳,能防止热空气外溢,减少热能的流失。

烘道内设布局合理的热风循环系统,循环风要全部经过热交换器,使热交换器表面上的热量能及时被循环风带走,进入热风循环系统,烘道内热风出口布局要合理并且能微调,使得温度分布均匀。

选择燃烧器的功率大小时按加热功率的二倍选择燃烧器最大功率。

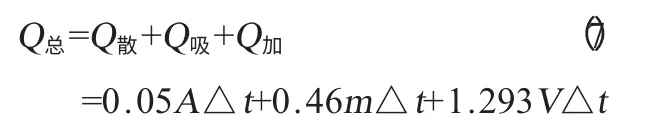

设在体积为V的烘道内,1h内温升要达到△t,需要的功率计算如下。

式中:Q散——设备室体散热量;

K——保温层散热系数,0.05W/m2℃,相当于0.05J/m2℃;

A——设备室体保温层面积之和;

△t——温升。

式中:Q吸——工件吸热量;

Cp铁——铁比热,0.46kJ/(kg·℃);

m——工件重量(含烘箱内壁和通过烘箱的输送链);

△t——温升。

式中:Q加——设备室内空气加热量;

Cp气——空气比热,1kJ/kg℃;

ρ——密度,1.293kg/m3;

V——体积;

△t——温升。

总耗热量:

若1kWh电能所产生的热量为3 600kJ;发热体热效率取80%;则加热总功耗为:Q总×3 600/80%。

保温时需要的热量:

式中:Q补加——补充的新鲜空气加热量。

加热温升时的功率一般远大于保温时的功率,核算时只要温升在1h内达到额定值功率就够了,温升过程中要预缓冲,即在到达额定温度前要停止加热一段时间,以防因热惯性的缘故温度上升超过额定值。

三、综述

公司对某工厂喷涂流水线进行余热利用改造后,能源成本大幅降低,平均节电500kW·h/天,5~10万kW·h/年(未满负荷开班),占车间用电量的70%以上,一个月节省下来的电费就足以收回铺设的管道成本。

[1]刘燕春.换热器设计、运行及CAD系统[M].北京:冶金工业出版社,1998.2.

[2]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.8.

[3]邝国熙.塑料静电喷涂[M].北京:国防工业出版社,1980.5.