伺服冲床的构造及使用方法全析

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服冲床的构造及使用方法全析

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

(连载六)

前面我们已经介绍过,伺服冲床滑块的动作和速度虽然有一定的限制但是因为可以任意设定,所以就可以发挥出比传统的连杆式机械冲床更好的加工性能。当然这并不是说要把传统的冲床全部放弃,传统冲床仍然还有很多适合它的冲压加工领域。对于冲床来说,需要根据其适合的材料、适合的条件来有区别地使用,一个优秀的冲压生产技术人员要了解伺服冲床和其他的冲压机械各自的特点并加以正确使用,这是非常重要的,也是生产技术人员水平和能力的重要体现。

现在我们介绍几个使用了伺服冲床加工并取得了很好效果的加工部件的实际例子,以此证明伺服冲床具有传统的机械式冲床所没有的性能,更好地看到使用伺服冲床的效果。在下面的文章中凡是写“机械式冲床”的地方就是指传统的有飞轮、有制动离合器的机械式冲床。

圆筒的拉深加工

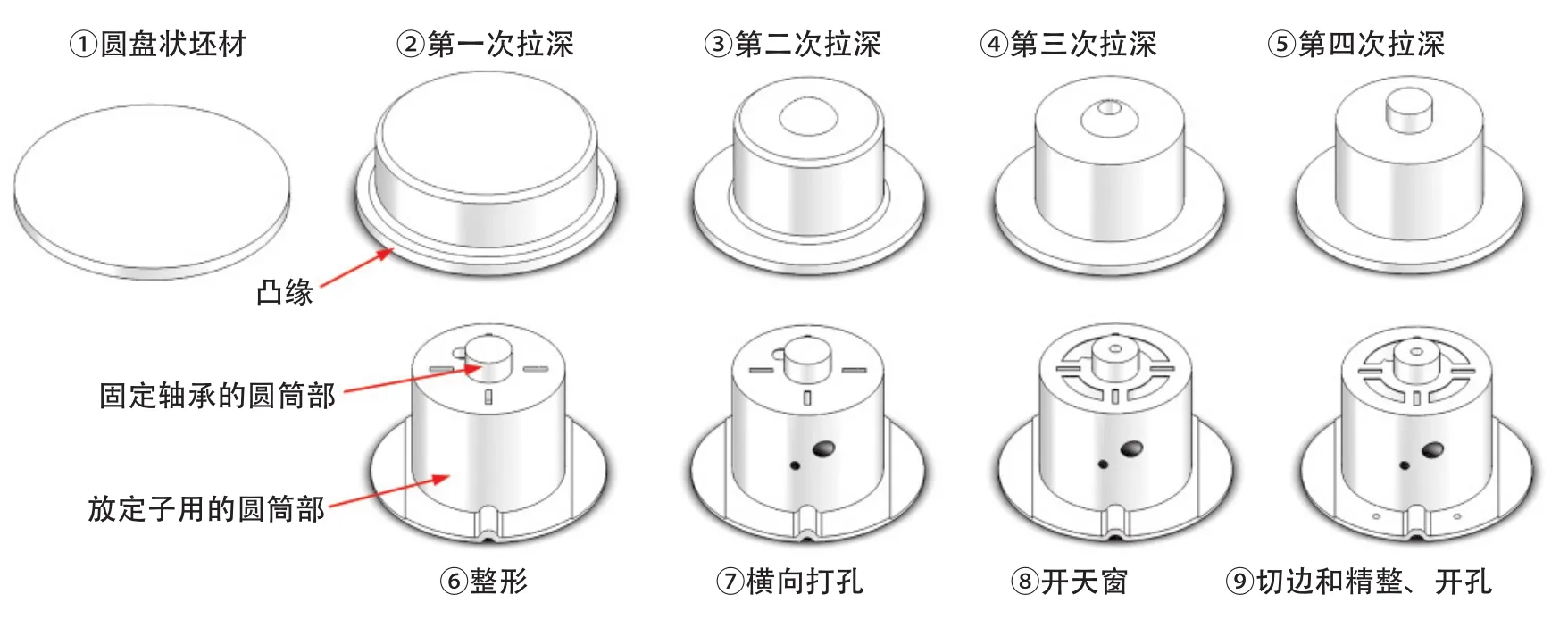

如图1所示是家电产品用马达外壳的拉深工位示意图,我们用这个例子来讲述伺服冲床对圆筒拉深部品的加工效果及其技术特点。

图1 圆筒拉深部品的加工实例

被加工的材料是镀锌低碳钢板,板厚为1.6mm,可以先用落料方法加工成适当大小的圆盘状坯材,也可以直接使用卷材。

图2 第一次拉深的拉深率和拉深高度

第一次拉深的情况如图2所示,第一次拉深的拉深率R1选择在0.45~0.55之间,第一次拉深的直径d1用下面的公式计算:

d1=R1D

关于第一次拉深高度h1的确定有几种方法,可以根据拉深部分体积不变的原理来确定,也可以一次达到最终的拉深高度,还有逐步增加拉深高度等方法。

图1所示的部品经过两次拉深就可基本达到最终高度,第一次拉深的高度是第二次拉深高度的70%,约为55mm。这个电机的外壳因为有横向孔必须加工,所以不能用顺送(在加工过程中各工位部品的材料连在一起的级进模方法)的方法,必须要采用先把材料切断再进行逐个工位加工的方法。这样就有了3种办法:一种是人工传送,即单冲加工;另外一种是在冲床和冲床之间使用机械手的自动化加工;还有一种是使用多工位搬运装置的自动搬运加工。

众所周知,冲床的最小行程长度因加工方法的不同而有所不同,手工传递的单冲加工方法、顺送加工方法、机械手搬运加工方法、多工位搬运装置是用二维还是用三维等,其最小行程长度都会有所不同。

⑴顺送加工时,冲床的最小行程长度需要达到拉深高度的4倍以上。

⑵冲床每运转一周都要停止一次的机械手搬运方法和单冲加工方法,冲床的最小行程长度需要达到拉深高度的2倍以上。

⑶使用二维多工位搬运装置时,冲床的最小行程长度需要达到拉深高度的3倍以上。

⑷使用三维多工位搬运装置时,冲床的最小行程长度需要达到拉深高度的3.5倍以上。

除了上面讲述的几点外,还必须要考虑避免搬运装置与行程长度的相互干涉。

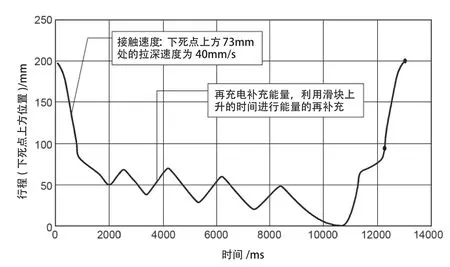

在实际生产中,要考虑每分钟行程次数的影响,拉深开始时滑块的下降速度要在材料的成形极限速度以下,但同时这个速度还要保证中间的部品搬运装置必须能够平稳地进行循环往复的搬运作业。

以往的曲轴式机械冲床因为行程长度不能根据加工内容来改变,所以只能依靠改变每分钟的行程次数来进行拉深加工。为了防止拉深加工的失败(主要是破裂),每分钟的行程次数就要降到很低从而使拉深速度降下来,这样的生产实例是很多的。但是即使是降低了每分钟的行程次数,如果拉深的深度很大,那么拉深的开始速度仍然是很快的,这时拉深加工是在上模和下模的冲撞下开始的,所以时常会发生拉深皱褶或材料破裂的情况。

而伺服冲床不但拉深速度能够任意设定,同时上模和下模接触时的接触速度也可以很慢从而达到柔性接触的程度,使得拉深加工能够在无振动条件下开始,所以使用伺服冲床的效果是不言而喻的。

表1列出了在生产图1所示产品(最终拉深高度为80mm)时不同的加工方法下冲床的行程长度,从中可以看出,同样的产品因使用的加工方法不同冲床的行程长度会有所变化,因而每分钟的行程次数也会发生改变。在产品的生产过程中开始拉深的速度很可能不是材料最合适的加工速度,但如果使用伺服冲床加工的话,由于滑块的速度可以任意设定,所以不论是哪一种加工方法,都可以用最合适的成形速度来生产,这样不但能够使不良产品率降低,同时还可以减少生产过程中故障的发生。

表1 不同的加工方法下冲床的行程长度

对材料来说合适的加工速度,对于模具来说也是合适的工作速度,在此速度下加工产品,可降低模具的故障发生率,延长模具维修的间隔时间,这样成本也就随之降低了。

不规则形状部品的加工

下面拿两种冲床加工出来的不规则部品做个对比,如图3所示。此部品是一个不规则形状部品的一部分,我们以此为例介绍一下为什么以往的曲轴式冲床不能成形的部品而用伺服冲床可以成功的原因。

图3 不规则形状部品的加工

用曲轴式冲床成形

曲轴式冲床拉深加工的难度在于部品上有凹洼,在加工过程中压板不能起到应有的作用,材料过分地流动,结果就使得有的地方产生了皱褶。

在对有凹洼形状的部品设计模具时,如果只考虑形状来设计模具而没有预想皱褶发生的话,很可能会导致产品加工的失败。

在许多情况下,虽然有一些部品的设计者设计出了一些非常苛刻的形状,但我们的生产技术人员都会在模具和冲床的加工条件等方面去想办法、下功夫,努力地加工出合格的产品。尽管如此,总还是有极限存在的。

在不得不用传统的曲轴式冲床的情况下,虽然不能彻底消灭皱褶,但可以在减少皱褶上下功夫,最后还可以用手动砂轮或砂纸进行打磨,得到最低限度的合格品。但是这需要耗费大量的人工和时间,不利于降低成本。

用伺服冲床成形

现在看一下使用伺服冲床的情况,即使是使用了伺服冲床而滑块的运转模式仍然和曲轴冲床一样的话,也同样不能得到理想的成功部品。如果能够灵活利用伺服冲床的滑块运转模式可以任意设定的性能,让滑块做如图4所示的振动模式的运转,就可以使成形出的部品没有皱褶。也就是说,不需要对模具进行任何改造,只要将滑块运转模式选择为振动模式就可以了。

图4 伺服冲床的振动模式

表2 滑块的其他几种运转模式

振动模式就是在拉深加工开始的时候先稍稍拉深一点后滑块就少量的上升,然后再下降进行短行程的拉深后滑块又少量的上升,这样反复多次、一点点地加大拉深深度。滑块少量上升后,压板的压力瞬间减小,材料和压板之间、材料和下模之间再次形成了润滑油膜,而且滑块少量上升后再下降的动作可以使滑块减低速度,这样上模与下模的冲击力也因为没有了压板的振动而被消除,这也是抑制部品皱褶发生的另一个原因。

在这里有两个问题必须要理解和注意:

⑴请务必理解并不是所有的成形加工都可以用振动模式来进行。材料是在凹模和冲头的作用下被拉深的,在这个过程中冲头和凹模做上下的相互运动,模具里的材料和模具要有多次的摩擦,如果是电镀钢板或涂装钢板的话,就会有擦痕或表面剥离的现象出现。

⑵请务必理解滑块要在短时间内做小幅度的往复运动的同时还要加压、下降,这不是伺服电机的特性所能做到的,也就是说要受到一些制约。即使是在无负荷的情况下可以进行往复运转,但是曲轴是要在进行几十吨的加压或承受数吨缓冲垫压力的同时做反复的往复回转的,这对冲床的负担是很大的。

因此,要在确实地做好冲床维修保养的条件下才能使振动模式的优势得到更好的发挥,这一点请切记。

除了振动模式,伺服冲床还有其他几种运转模式,它们各自的适用领域和加工优势也不尽相同,为了帮助大家能更好地理解这几种运转模式,现将它们的加工类型和运动特性等列于表2中。

如图5所示的部品就很好地展现了伺服冲床振动模式的加工效果,虽然是单纯的圆筒拉深,但由于使用了图6所示的振动模式,所以第一次拉深的深度得到了大幅度地加大。

图5 伺服冲床的深拉深部品

图6 圆筒形深拉深加工的振动模式

前面已经讲过,钢板第一次拉深的拉深率一般在0.45~0.55之间,0.45是成形性非常好的深拉深钢板的拉深率,一般通用钢板的拉深率在0.5以下的很少。如果想让一般通用钢板的拉深率也能达到0.45,那么冲头倒角部分的过渡曲线要比较圆滑,与其配合的凹模倒角部分的过渡曲线也要比较圆滑,冲床的精度要很高,模具的最终精度也要比较高,同时还要有非常合适的润滑油使用等,只有当这些好条件都具备了才有可能达到这样的拉深率。所以为了保证产品品质的稳定性,一般把拉深率设定在0.5~0.55之间。