精密干式硬态车削淬硬工具钢时表面粗糙度的参数优化

唐林虎 黄建龙 高成秀 罗文翠

(①兰州工业高等专科学校机械工程系,甘肃兰州 730050;②兰州理工大学机电工程学院,甘肃兰州 730050)

根据相关文献对干式切削[1]、硬态切削[2]的定义。笔者将精密干式硬态切削(简称精干硬切削)淬硬钢定义为用单刃刀具在不使用切削液或最小量润滑技术来加工材料硬度在45 HRC以上的工件来达到较高表面精度的切削过程。

近年来,新型刀具材料(比如:聚晶立方氮化硼,简称PCBN)的出现有力推动了硬态切削的发展。德国Achen大学的Kolocke教授[2]在2005年CIRP年会上所做的题为“Capability Profile of Hard Cutting and Grinding Processes”的主题报告中,详细对比了硬态切削和磨削工件表面性能。研究结果表明,硬态切削能得到与磨削相当的表面粗糙度,是最具应用前景的先进制造技术。

目前,陈涛博士与刘献礼教授等国内外学者对淬硬GCr15轴承钢以及AISI D2等工具钢进行了硬态切削研究[3-8]。Dilbag[9]研究了切削用量与刀尖r对硬车削轴承钢AISI 52100表面粗糙度的影响,并得出结论:进给量是仅次于刀尖半径与切削速度对工件表面粗糙度有决定性影响的因素。但是没有学者对国产淬硬工具钢Cr12MoV进行切削试验。

1 车削试验

1.1 试验设备

切削试验在兰州理工大学数字制造技术与应用省部重点实验室的CAK6150Dj数控车床上进行。采用SJ-201C(日本产)数显式表面粗糙度仪测量表面粗糙度。图1为车削过程中的工件。

1.2 试件制备

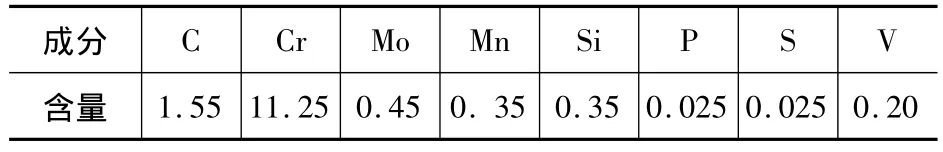

试件材料采用宝山钢铁股份有限公司生产的Cr12MoV工具钢。试件在兰州甘光工具塑压分厂热处理、加工。热处理工艺为:先在1 040℃的高温下退火,再油冷,之后以不同的温度进行低温回火得到55±1 HRC,58±1 HRC,62±1 HRC 等几种不同淬硬状态的试件,最后用磨外圆到直径48 mm。取试件长度300 mm。化学成分如表1所示。

表1 工具钢Cr12MoV的化学成分 %

1.3 刀具组成、性能以及几何参数

表2 刀具几何参数

选用北京沃尔德超硬工具有限公司生产的PCBN刀具,型号为SCGN150404,其CBN含量为85%,粘结剂为钨钴铝,粒度为 2 μm。刀具前角有 -5°,0°,-10°三种,其它几何参数如表2所示。

1.4 试验设计

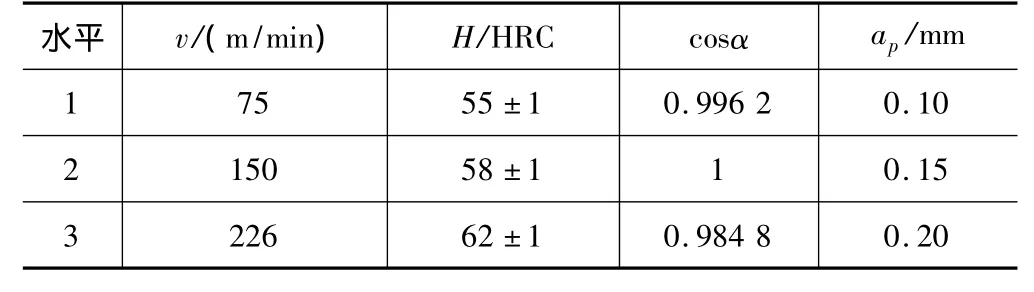

采用正交试验方案设计[10],对切削速度v、工件硬度H,刀具前角α(考虑到0°对预测模型计算的影响,这里采用cosα表达)、切削深度ap四个参数分别取3种不同水平,即四因素三水平正交表(34),其正交表如表3所示。

表3 变量水平

2 试验结果与分析

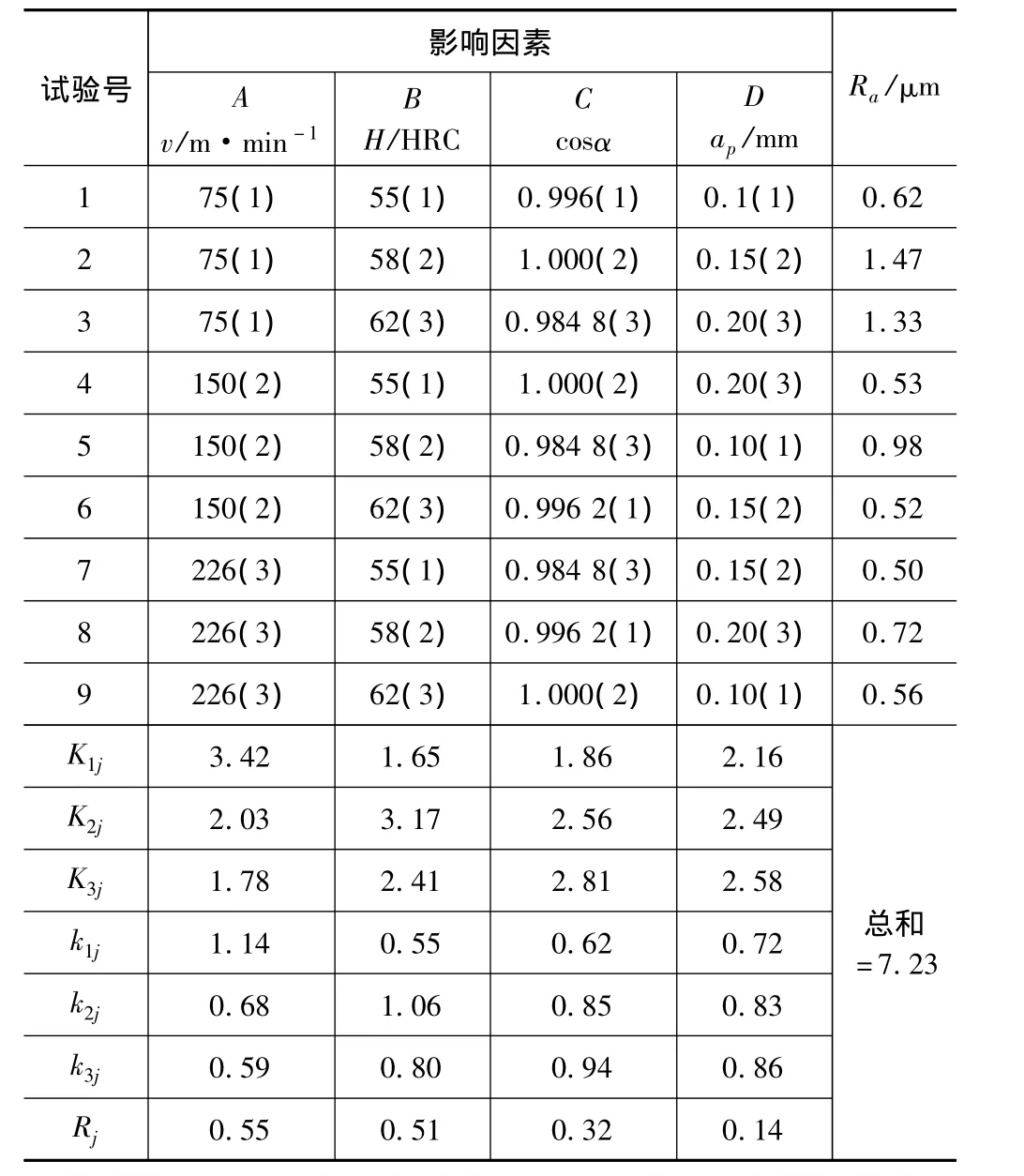

车削过程中,表面粗糙度值采集7次,然后去掉最大值与最小值,之后取其平均值。其表面粗糙度值及其结果分析如表4所示。

表中:i表示水平(i=1,2,3);j表示因素(j=A,B,C,D);Kij=第j列中水平数i对应的试验值之和;kij(第j列)=Kij/(第j列中i的重合次数);Rj=第j列的ki中最大减去最小的值。

其因素与指标的关系图如图2所示。通过对试验结果分析可得:

表4 表面粗糙度试验值及其结果分析表

(1)4个因素的主次顺序是:ABCD。

(2)各因素变化时,指标的变化规律是:速度从75m/min提高到226m/min时,表面粗糙度平均值逐渐减小;试件淬火硬度从55HRC提高到62HRC时,表面粗糙度平均值先增大后减小;前角从-5°,0°,-10°变化时,表面粗糙度平均值先增大后减小;切削深度从0.10mm增大到0.20mm时,表面粗糙度平均值有小幅增大。

(3)试验中最优车削条件是A3B1C3D2。

对于55±1HRC试件,最优车削条件是A3B1C3D2,其表面粗糙度可达到0.50 μm;

对于58±1HRC试件,最优车削条件是A3B2C1D3,其表面粗糙度可达到0.72 μm;

对于62±1HRC试件,最优车削条件是A3B3C2D1,其表面粗糙度可达到0.56 μm。

3 结语

通过PCBN刀具精密干式硬态车削淬硬工具钢Cr12MoV的试验研究,得到了不同淬硬状态工具钢的最优车削参数。对于55±1HRC试件,最优车削参数是:v=226m/min,α = -10°,ap=0.15mm;对于58 ±1HRC试件,最优车削参数是:v=226m/min,α=-5°,ap=0.10mm;对于 62±1HRC试件,最优车削参数是:v=226m/min,α =0°,ap=0.10mm。

[1]苗志毅,冯克明.绿色切削与PCBN刀具切削技术[J].金刚石与磨料磨具工程,2004(5):73-76.

[2]KLOCKE F,BRINKSMEIER E,Weinert K.Capability profile of hard cutting and grinding processes[J].Annals of the CIRP,2005,54(2):552-580.

[3]李玉甫,严复钢,王宇,等.PCBN刀具切削淬硬GCr15轴承钢的切削力研究[J].哈尔滨理工大学学报,2005,10(2):136 -138.

[4]文东辉.PCBN刀具硬态切削机理及技术[D].大连:大连理工大学,2002.

[5]El-Wardany TI,Kishawy HA,Elbestawi MA.Surface Integrity of Die Material in High Speed Hard Machining,Part 1:Micrographical Analysis[J].J Manuf Sci Eng.,2000,122:620 -631.

[6]Ng EG,Aspinwall DK.The Effect of Workpiece Hardness and Cutting Speed on the Machinability of AISI H13 Hot Work Die Steel When Using PCBN Tooling[J].J Manuf Sci Eng.,2002,124:588 -594.

[7]陈涛,刘献礼,罗国涛.PCBN刀具切削淬硬钢时倒棱参数对切削过程的影响[J].农业机械学报,2008,39(11):169-175.

[8]陈涛,刘献礼.PCBN刀具硬态车削淬硬轴承GCr15表面粗糙度试验与预测[J].中国机械工程,2007,18(24):2973 -2975.

[9]DILBAG S,RAO PV.A surface roughness prediction modelfor hard turning process[J].Int J Adv Manuf Technol.,2007,32:1115 -1124.

[10]中国科学院数学研究所数理统计组编.正交实验法[M].北京:人民教育出版社,1975.