A公司物料中心现场管理优化探讨

张福兴 李 军 利忠强

(桂林电子科技大学商学院,广西 桂林 541004)

A公司物料中心现场管理优化探讨

张福兴 李 军 利忠强

(桂林电子科技大学商学院,广西 桂林 541004)

为有效改善A公司物料中心的工作效率,采用工业工程的基本手法“5W2H”和“ECRS”,对仓库布置和作业方式进行分析,然后提出重排货架,对货位进行目视化管理,对配料作业实施标准化等措施。通过优化,实现了物料中心的规范化管理,有效地提高了工作效率。

物料中心;5W2H;ECRS;优化策略

仓库是企业经济利益的源头,也是企业管理中各个问题产生的万恶之源。由于其特殊性,更加容易将其管理问题隐藏。仓库员工如果沒有管理的紧迫感,不积极的进行管理改善,可能会造成物料、设备、人力需求的误判,这样不但不能有效支持生产反而会阻碍企业生产的有效进行。所以说优化仓库现场管理,对于构建高效仓库管理具有重要的作用。本文在对A公司物料中心现场管理调研的基础上,针对其出现的突出问题,应用工业工程的基本手法进行分析,寻找改善机会,提出相应的解决对策。

1 A公司物料中心现场管理现状调研

据我们调查,A公司物料中心储存该公司的一万多种物料,供应其事业部、旗下的子公司的生产和售后配件部的维修工作,因此物料中心的责任重大。在公司的整个物料管理中,仓库是暂存原材料中心,支持供应生产需要。该公司已将现场管理的相关方法施行于仓库,目前已取得不错的成效。但仍存在很多的不足。通过我们亲身参与物料中心的工作,发现并归纳该公司物料中心主要存在以下缺陷:

1)工作效率低、搬运作业时间长。经调查发现由于该仓库货架之间距离过小,摆放不合理从而增加了作业时间和搬运距离,进而增大了作业难度。

2)仓库物料摆放混乱、配料作业速度低。仓库目前没有明确划分待检区、合格品区、不良品区等。员工对自己所管辖区域实行个性化管理,并无统一标准。由于货位划分不详细,导致配料时用于寻找物料存放地点时间过长。

3)配料工作台脏乱差、作业用具未按动作经济原则摆放。仓管员在进行配料工作时需要花费不少时间寻找所需作业用具,并且作业动作幅度较大,伸直的手臂M5、复杂地抓取G3、组装P5等动作出现次数频繁。

2 问题产生的原因分析及改善

2.1 搬运路线分析与改善

(1)路线问题分析

搬运路线分析是指以作业现场为分析对象,对产品、零件的现场布置或者作业者的移动路线进行的分析,通过优化设施布置,改变不合理的流向,减少移动距离,从而缩减作业时间,提高效率。

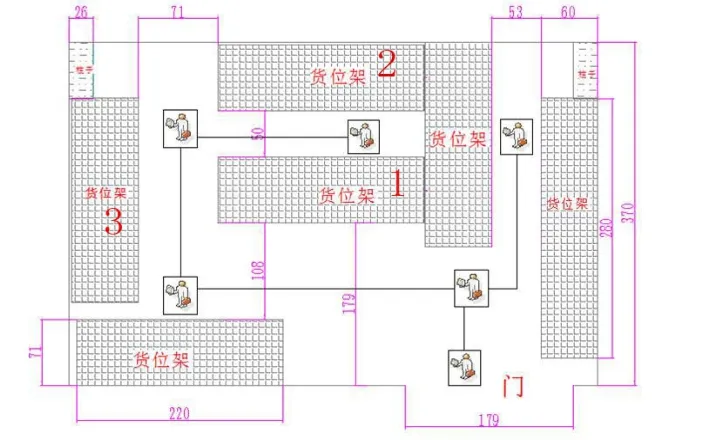

图1 A公司某物料仓平面图(单位:CM)

该公司物料仓库B主要储存电机、集成电路板、变压器等大件物料共1200多种,常发物料1000多种。该仓库摆放六个货架,该物料仓库每年进出物料累计高达10万次之多。平均每个货架物料进出近20000次。经调查发现该物料仓库的布置不合理,使仓库内外搬运距离长,每次配料作业时间过长。而且货架之间距离一般为50cm或者53cm,仓管员在进行配料工作时,勉强可以在货架之间转身,进出货架速度缓慢。用秒表测时发现,仓管员空手进入货架每次需要6.5S,而配好料之后退出货架则需要8.6S,每完成一次配料工作进出货架时间共计 15.1S,作业辅助时间长,劳动强度大,仓管员工作效率比较低。该物料仓库目前平面布置如图1所示。

(2)路线问题的改善

通过对存在问题运用“5W2H”技术和“ECRS”四大原则进行分析,使物料搬运成本最小化和充分有效地利用仓库空间,减少作业辅助时间。

运用“5W2H”技术分析问题如下:

1)配料车是用来干嘛的(what目的)?答:运料、配料等。可以按功能设计吗(how方法)?答:可以的。

2)为什么1、2货架要横排(why原因)?答:一开始就这样的,没多考虑。相对于门的位置,竖排不是更好吗?但:确实更方便、更好。

3)为什么1、2货架间距离是50CM。合理吗,人作业舒服吗(why原因)?答:当时考虑到空间不大,想能小尽量小,并没有考虑员工舒适和配料车进出的方便。

运用“ECRS”四大原则改善问题如下:(1)运用“R”“C”原则对问题1配料车进行功能上的合并和重排;(2)运用“E”“R”原则对问题2货架取消横排,重新竖排;(3)运用“R”“S”原则和人体舒适作业距离原则对问题3间距重新设定和简化。

综上所述,改善建议具体为:(1)将仓管员的配料小车分层,顶层摆放配料常用工具,底层用于存放物料;(2)经过测量,重新摆放货架1、2的方位,使该仓库布置趋于合理化。

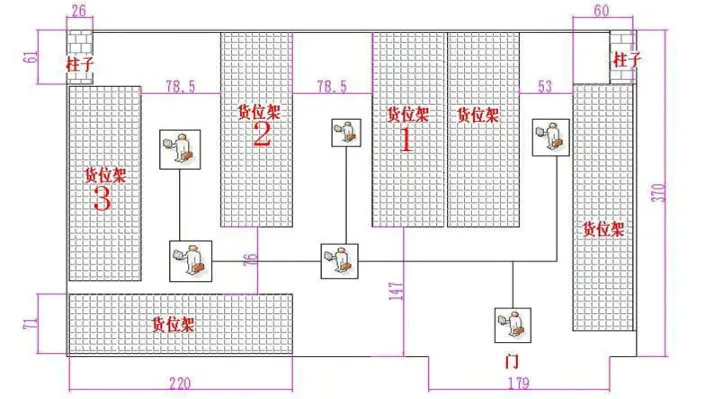

改善之后的仓库布置图如图2所示。

图2 改善之后的物料仓布置图(单位:cm)

搬运是不可避免的,但没有必要的搬运和长距离的搬运是浪费。合理的布局能够保证物流的顺畅,减少不增值的搬运动作,提高现场的管理透明度和生产效率。通过对该仓库的货架重新布置,增大作业空间,减少搬运路程。

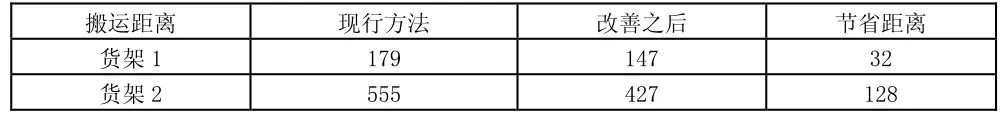

(3)方案改善效果

1)在配料或者物料上架的时候减少了移动的距离,具体见表1所示(单位:CM)

表1 搬运距离改善效果

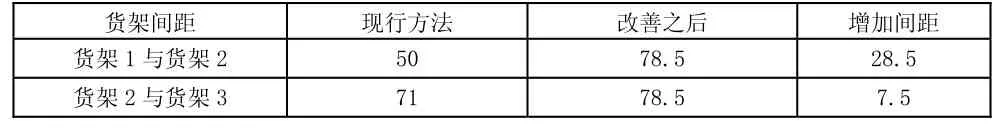

2)货架与货架之间的距离增大,便于物料的拿放。具体见表2(单位:CM)

表2 改善后货架之间增加的间距

3)改善之后货架 2与靠墙货架距离虽由原来的 108cm减为76cm,但是考虑到该仓库所放物件的纸箱最大长度不超过60cm,因此76cm已满足操作方便的要求,所以在整体上大件及重量重的物料也可以很好的摆放。整体上比较美观,易于清扫,能够更好的实施“5S”管理。

4)再用秒表测时,仓管员推着配料车进入货架每次需要5.1S,而配好料之后退出货架则需要6.8S,每完成一次配料工作进出货架时间共计 11.9S,每次作业辅助时间比改善前缩短了3.2S,显著降低了劳动强度,仓管员工作效率得到了一定程度的提高。

2.2 货位分析及目视管理的优化

目视管理是利用形象直观、色彩适宜的各种视觉感知信息来组织现场生产活动,尽可能地将管理者的要求和意图让大家都看得见,都理解,借以推动自主管理、自我控制、提高生产率的一种管理方式。

(1)货位编码改善

目前A公司物料仓库每一货架采用区间编码法。比如:A25-3-1,表示A仓库第25排的第3层第1个货架。由此可知以这种编码方式只明确标示到了层次和货架。其所指空间的不确定性还是相对较大的,因为仓库管理员无法快速识别货位。这使得仓库管理员在查找物料时浪费较多时间。所以,按照工业工程中目视管理优化的原则,对其每一个货位都相应贴上唯一的货位号,如 A25-3-1-1。即在原来的基础上再添加一位数据用以表示具体货位。如此一来,仓库管理员只要根据此编码就可在短时间内找到所需的物料存放的位置,有效提高工作效率。

(2)看板管理的优化

目视管理的精髓在于运用看板进行现场管理和作业控制,即看板管理。看板管理是目视管理的体现与深化。但在A公司的物料中心,虽有看板但很多时候处于闲置状态。员工未能明白看板管理的深层意义。因此我们提出优化建议为:监督仓库管理员坚持使用看板用于日常工作管理,记录昨日未完成任务、今天的工作安排和一些重要的备注等。其格式如图3所示。

图3 A公司职工工作情况看板

在使用看板管理时,一定要注重其时效性:一要及时进行看板内容及标准的替换,以适应事物发展的过程性和递进性;二要及时对生产现场有变化的内容进行标准修正,以避免因标准跟不上生产而导致品质变异。看板管理在一定程度上减轻了员工的脑力劳动,增强公司一个“流”的生产能力,是现代公司进行生产管理常用的方法之一。

2.3 配料车的作业现场标准化

配料车是仓管员的工作台,也是其日常工作必不可少的辅助工具。它直接影响仓管员的工作效率。目前该公司配料车是三层设置,但每一层上并没有严格按定置管理的思想进行区域划分。员工对工作用具实行个性化摆放,使得工作台混乱不堪。员工经常找不到要使用的工具,或需较长时间用于寻找工具,物品也不时丢失,工作效率较低。为防止混杂、碰撞、丢失、挤压变形,以保证产品质量,提高效率,我们应用定置管理的思想以及动作经济原则对配料车提出了改善建议。

首先,按照仓管员配料作业工具使用频率的高低将其重新摆放。第一层主要摆放常用工具,从右到左按使用频率高低依次摆放,便于左右手取用。第二层用于存放所配物料。底层则存放不常用而又必备用具。不常用又不必备用具则不摆放于配料车上。

其次,对配料车实行用具摆放标准化,经过一段时间的施行,员工在作业时能很方便取用工具,减少 G3、P5、B17等复杂动作。配料速度明显加快。

通过推行定置管理,明确划分区域,使现场物品合理定置、整洁,道路通畅;提高了企业基础管理水平,使员工素质和责任心不断提高,克服部分职工长期养成的乱扔、乱放的现象,使生产现场管理科学化、规范化和标准化。

3 改善效果评价

通过工业工程方法对物料中心现场进行改善后,其管理更加的科学化,符合了现代管理理念的要求。整个物料中心的布局得到的良好的改善,缩短了员工工作路径,提高寻找物料的准确性,降低时间的浪费。同时,货位编码统一化,物料摆放整齐(如图4所示),配料小车定置化管理(如图5所示)使员工得以实现高效的工作,提高了员工工作的积极性,推进“5S”管理进程。通过改善,使得减少浪费,节约成本,自我管理的意识深入人心。

图4 整齐划一的货架图5 配料小车的定置化管理

图4 整齐划一的货架图5 配料小车的定置化管理

4 结束语

本文实地调查A公司的物料中心现场管理的现行实施状况,尝试运用工业工程的思想及方法对现场管理进行分析及提出相应的优化措施。A公司在采纳了我们提出的建议后,使得物料中心现场管理面貌焕然一新。不仅提高物料管理的质量和效率,而且为公司其他部门有效推行现场管理改善树立榜样。物料中心现场管理中存在的问题仅是该公司需要改善的诸多问题中的一个。从对其分析中,我们感受到了工业工程的巨大魅力,发现了企业管理中存在着对工业工程应用的巨大需求。因此,在当前面临日益激烈的竞争环境下,广大企业应当采取有力措施,积极推广应用工业工程,在学习、借鉴的基础上建立具有中国特色的精益管理体系,这样才能使企业可持续发展,立于不败之地。

[1] 齐二石,霍艳芳.中国企业应用工业工程现状[J].制造技术与机床,2004,(4).

[2] 陈勇,汤科峰,林飞龙,刘春艳.企业 CD 段流水线的瓶颈分析与平衡改善[J].工业工程与管理,2008,(1).

[3] 高波,杨振,曲彪.目视管理在物流仓储企业应用研究[J].中国储运,2009(11).

[4] Sanjay Bhasin. Lean and performance measurement[J].Journal of Manufacturing Technology Management,2008,19(5).

[5] 马斌.浅析基础工业工程的应用[J].经济师,2002,(1).

[6] 陈涓.加强科学管理提高仓库管理水平[J].商场现代化,2010,(12).

Optimization analysis of site management for Company A’s materials centre

In order to improve the work efficiency of A Company material center effectively, the basic industrial engineering techniques, such as " 5W2H" and" ECRS", are used to analyze the warehouse layout and operation mode,and then the rearrangement of shelf is put forward so as to the visual management of goods allocation and the implementation of standardized measures of batch operation. By implementing optimized measures, the materials centre can achieve a standardized management.

Materials centre;5W2H;ECRS;optimization strategy

F27,F274

A

1008-1151(2012)06-0276-03

2012-04-13

广西壮族自治区教育厅资助“工业工程特色专业及课程一体化建设项目”(GXTSZY212);广西新世纪教改项目“工业工程本科生就业竞争能力培养实践创新模式研究”(2009B032)

张福兴(1986-),男,桂林电子科技大学商学院在读研究生,研究方向为工业工程;李军(1958-),男,桂林电子科技大学工业工程系主任,硕士研究生生导师,研究方向为工业工程。