300MW机组锅炉燃烧系统改进优化

梁志刚

(山西漳山发电有限责任公司,山西 长治 046021)

1 引言

2008年,由于电煤市场的变化,漳山发电有限责任公司一期2×300MW机组WGZ1045/17.5-1型锅炉,开始掺烧劣质煤以降低燃料成本。但自掺烧劣质煤以来,炉膛掉焦现象十分频繁,经常由于掉焦发生卡涩捞渣机事件甚至还导致锅炉灭火。2009年以来,因炉膛掉焦已造成多次锅炉灭火事件。通过停机检查,发现水冷壁卫燃带下层及上层卫燃带沿喷口切圆方向结焦严重,有时发现挂焦已将6片卫燃带全部包覆,厚度可达1 m,并且焦块成片窜结现象明显,是影响机组安全稳定运行的重大隐患。经过专业技术人员的共同攻关,提出了喷燃器喷口调整和卫燃带改进方案,2010年12月份和2011年3月份,分别在#1炉和#2炉大修时按照方案进行了实施,取得了预期效果。#1机组已经连续安全运行349天,#2机组也未发生过掉焦灭火事件。

2 概述

2.1 锅炉介绍

山西漳山发电有限责任公司一期锅炉是由武汉锅炉股份有限公司设计制造的WGZ1045/17.5-1型锅炉。锅炉型式为:亚临界自然循环汽包炉,钢球磨中储式冷一次风机制粉系统,热风送粉,直流式百叶窗水平浓淡燃烧器,四角布置,切向燃烧方式,尾部双烟道布置,烟气挡板调节再热汽温,喷水减温控制过热汽温,容克式三分仓回转式空气预热器,刮板捞渣机连续固态出渣,锅炉一次再热,平衡通风,全钢构架,半露天岛式布置。

2.2 燃烧器

WGZ1045/17.5-1型锅炉燃烧器采用美国CE公司引进技术设计制造,采用大风箱、大切角、固定式燃烧器,燃烧器四角布置,采用带有“百叶窗”浓缩器的左、右水平浓淡直流燃烧器。一次风喷口之间布置了小二次风,一次风喷口布置了侧边风。在炉内形成小直径双切园燃烧,切园直径分别为Φ803、Φ972 mm,平均燃烧角3°。顶部两层三次风和燃烬风反切10°,假想切圆直径分别为Φ1 982和Φ2 153 mm。

燃烧器每角共有14个喷口,其中,4只一次风喷口和8只二次风喷口,两只三次风喷口。二次风一部分作为燃料风,设在每只煤粉喷嘴周围,一部分作为顶部燃烬风,经燃烧器顶部的二次风喷嘴送入炉膛;其余部分作为辅助风,与煤粉喷嘴相间布置,形成均等配风。所有二次风都由二次风门调节,由电动执行机构驱动。整个燃烧器高度8 714 mm。

2.3 卫燃带布置情况

由于设计煤种为极难着火和燃烧的贫煤,为了稳燃,在下炉膛四面水冷壁敷设了较多的卫燃带,布置在标高为17.4~25 m的燃烧区域,总面积149.95 m2。

2.4 掉焦灭火统计

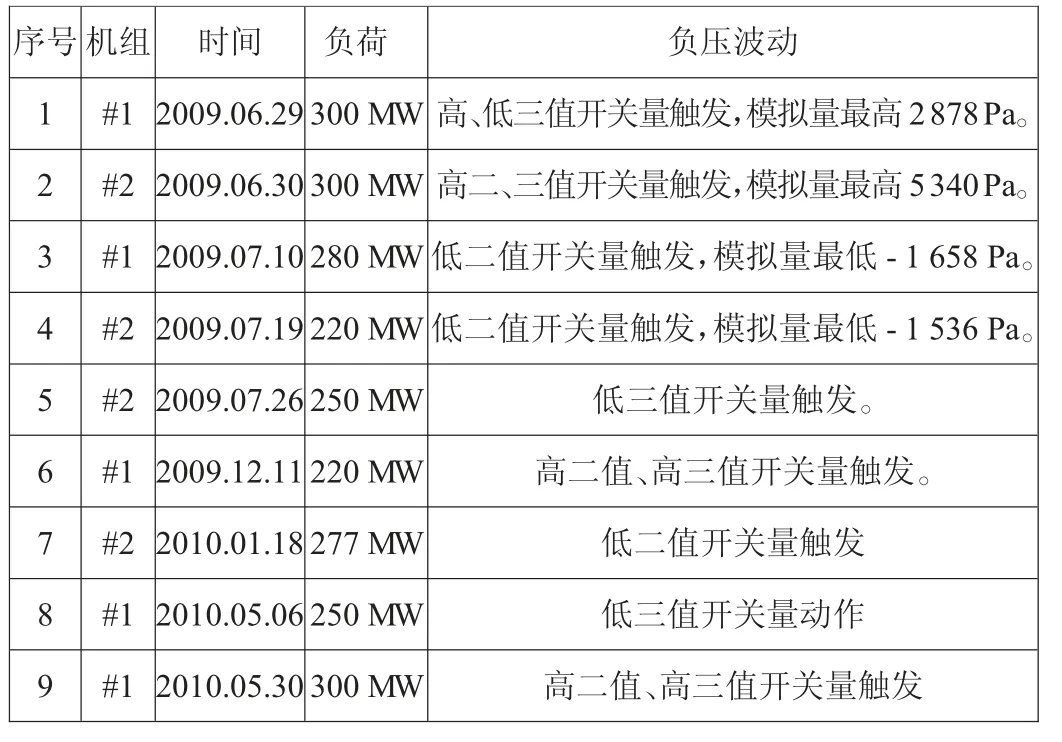

从2009年6月—2010年5月份统计一期两台机组因为掉焦灭火达9次,给锅炉的安全运行造成巨大隐患。详细情况见表1。

表1 机组掉焦灭火统计表

3 炉膛结焦原因分析

3.1 结焦基本原理

(1)灰颗粒向水冷壁面输运是结焦的重要环节。灰颗粒的输运机理主要有3类:第一类为挥发性灰的气相扩散;第二类为热迁移;第三类为惯性迁移。对于尺寸小于1 μm颗粒和气相灰分,气相扩散是重要的输运机理;对于小于10 μm的颗粒,热迁移是一种重要的输运机理;对于大于10 μm的灰粒,惯性力是造成灰粒向水冷壁面输运的重要因素。在典型的煤粉锅炉中,气流速为10~25 m/s时,直径为5 μm~10 μm灰粒就有脱离气流冲击水冷壁面的可能性。

(2)锅炉炉内中心温度约为1 500~1 700℃,煤粒燃烧时其本身温度要比炉内温度高200~300℃,因而煤灰在炉膛中心几乎全部为液态。在液态灰颗粒受惯性作用而向水冷壁运动过程中,由于灰颗粒运动速度快,受到的冷却效果差,熔融的灰颗粒很容易黏附,使渣层迅速积聚长大。因此,惯性撞击灰粒在撞击水冷壁时的状态对渣的结聚、长大具有重要影响。

(3)煤灰粒子的冷却过程取决于炉内总体温度水平及水冷壁附近温度水平,温度增高,结焦程度将按指数规律增长。

(4)水冷壁附近的温度分布除与炉膛中心温度、水冷壁吸热热流有关外,还与水冷壁表面的清洁程度有关。当水冷壁表面附有卫燃带时,表面温度迅速增高。这不仅有可能使灰渣表面具有黏性,捕捉飞灰,而且还降低了惯性输运灰粒的冷却程度,因而灰渣的积聚具有自加剧性,即一旦发生结焦,其程度将会越来越严重,直到外层灰渣因熔化而发生自流。

(5)同一煤种的灰渣,在弱还原性中,其灰熔点最低,在氧化性中则较高。

(6)若一次风门与二次风门调节不当,容易产生燃烧不完全,产生大量的CO,使灰熔点降低,导致结焦。

3.2 结焦原因分析

(1)通过电科院做实验测试,锅炉燃用煤种DT(变形温度)为1150~1260℃,属中等结焦性煤种,虽然其ST(软化温度)为1 500℃,但其结焦性将比设计煤种大为增强。

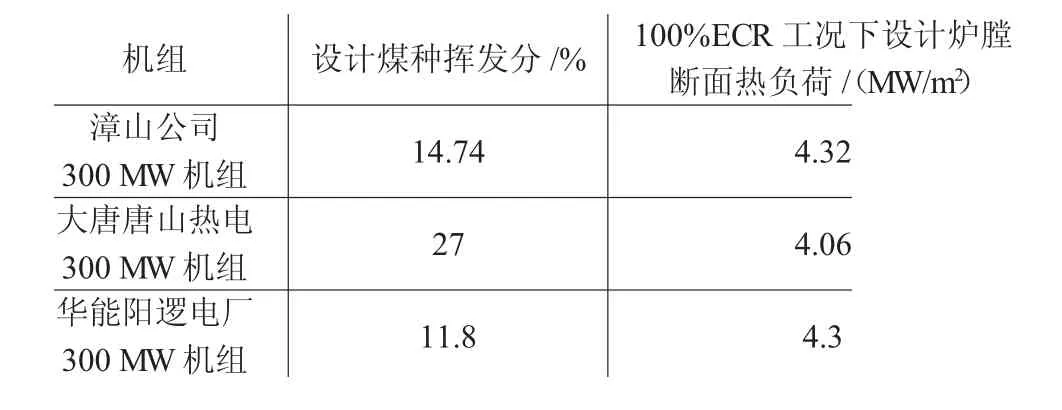

(2)由于设计煤为极难着火和燃烧的贫煤,为了稳燃,在下炉膛水冷壁敷设较多的卫燃带,从表2可以看出,本公司设计的炉膛断面热负荷较高,再加上夏季机组背压超设计值导致锅炉经常超负荷运行,使得燃烧区域炉膛热负荷偏高(100%ECR工况下>1 800℃),炉膛温度高,熔融的煤粉极易黏附在卫燃带上结焦、积渣。这是结焦的主要原因,从现场看,结焦主要是出现在炉内标高17~25 m的卫燃带上。

(3)通过常用煤种和设计煤种比较,发现实际燃用煤种的低位发热值偏低,含灰量偏高,这就使燃料消耗量大大增加,相应的灰分也会大大增加,过多的灰分在卫燃带上沉积,形成大焦块,加大了结焦的严重性。燃用较差煤种时含硫量增高,使炉膛出现较明显结焦。

表2

(4)燃用热值较低的煤种时,没有合理调整煤粉细度。煤粉细度较大时,由于着火的推迟和着火的不完全,可以有效地降低炉膛温度,但煤粉细度太大时反而由于惯性的作用直接冲刷对面水冷壁,导致结焦更为严重。煤粉细度小,燃料着火提前且着火完全,炉膛温度升高,反而更易结焦。

4 锅炉结焦解决措施

4.1 调整燃烧器区域水冷壁卫燃带面积,防止结焦

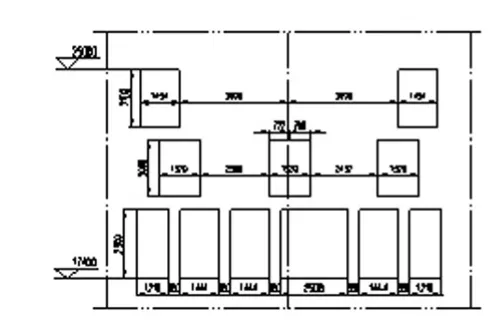

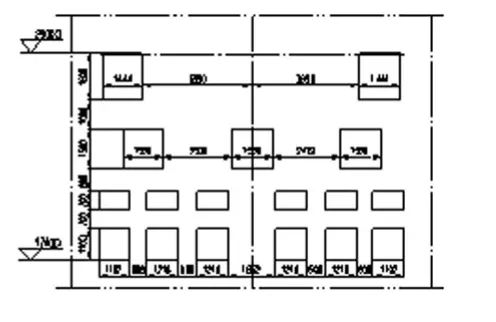

锅炉原设计卫燃带面积149.6 m2,其中,前后墙卫燃带面积各38.4 m2,左右卫燃带墙面积36.39 m2,锅炉改造后卫燃带面积96.4 m2,其中,前后墙卫燃带面积各24.8 m2,左右卫燃带墙面积23.4 m2,前后墙改造前后见图1、图2。

4.2 调整喷燃器角度

4.2.1 卫燃带改造对气温的影响

4.2.1.1 卫燃带改造前气温

图1 原设计前后墙卫燃带布置图

图2 改造完成后前后墙卫燃带布置图

燃用日常煤种,锅炉在60%~100%THA工况下,过热汽温及再热气温基本控制在535~540℃,在大于75%THA负荷时,锅炉定压运行,过热器喷水量约5~29 t/h;在60%~75%THA负荷时,滑压运行,过热器喷水量约10~30 t/h,基本可以满足要求。

4.2.1.2 卫燃带改造后对气温及喷水量的影响

燃用日常煤种,锅炉在60%~100%THA工况下,在满足过热气温及再热气温的情况下,75%THA以上负荷定压运行,75%THA负荷以下滑压运行,过热器喷水量约0~20 t/h,尾部再热器烟气份额基本不变。锅炉气温基本可以满足要求,但过热器喷水量偏低。

从上述数据可知,卫燃带面积减少对汽温的影响有限,但由于原设计对流受热面积偏少,虽然气温能保证,但减温水量调整裕度偏小,故卫燃带减少后应采取适当措施,以改善气温偏低的情况。

4.2.2 解决方案

本公司技术人员和武汉锅炉厂原设计人员取得了联系,就锅炉燃烧系统作了详细的计算和校核,决定提高1.3 m炉膛火焰中心,即燃烧器喷口角度上调8°(上、下二次风喷口和三次风共4层不上调),以改善气温偏低的情况。

燃烧器上摆后气温情况:100%THA负荷时,燃用日常煤种,过热器喷水量由5.2 t/h提高至27.2 t/h,再热烟道份额由36%减至35%;燃用较差煤种,过热器喷水量分别由22.3 t/h提高至36 t/h,再热烟道份额由34%减至33%。

燃烧器上摆后,过热器喷水量调整裕度增大,而尾部再热烟气份额变化较小,对保证锅炉过热气温和再热气温的效果明显。

4.3 控制结焦的其他措施

(1)在有条件的前提下,合理提高煤粉细度,降低煤灰颗粒细度,防止或减轻结焦。

(2)锅炉炉膛吹灰器必须完善投用,必须严格按运行规程对炉膛进行吹灰。

(3)煤场存煤要按不同煤质进行分堆,根据实际煤质情况配制入炉煤,有条件时,可掺烧其他不易结焦的煤种。

(4)将磨煤机出口温度由设计值90℃降至70~75℃,降低了一次风粉混合温度。

(5)二次风挡板调整,开大BB/BC/CC三层,E/F/FF三层保持全开,减弱燃烧器区域热负荷,降低卫燃带区域炉膛温度,使煤粉着火推后。

5 效益评估

(1)通过喷燃器喷口调整和卫燃带改进,避免了掉焦卡涩捞渣机和锅炉灭火事件的发生,保证了机组长周期安全稳定运行。

(2)由于锅炉灭火重新启动产生燃油每次为10 t,每年按9次来计,直接经济效益10×9×8 000=72万元/年。

(3)减少了锅炉启动次数,延长了机组使用寿命,间接地降低了生产成本。

6 结束语

当前,我国发电厂煤粉锅炉广泛存在燃煤煤质偏离设计煤种现象,且日常燃用煤质普遍较差,严重影响机组的经济性和安全性。文章以漳山公司一期2×300MW机组燃煤锅炉为研究对象,针对煤种变换后燃烧系统存在的问题展开研究,并取得了效果,为存在类似问题的电厂起到抛砖引玉的作用。

[1]贾宏禄.锅炉低氮燃烧改造后结渣原因分析及处理.动力工程.2009,29(1):28-30.

[2]李磊,王红松,孙绍增等,四角燃烧无烟煤锅炉稳燃性能分析.节能技术,2006,24(4):366~368.

[3]柳成亮,电站四角切圆燃烧无烟煤锅炉燃烧器改造研究与应用,电力学报,2006,21(4):504-507.