5%氯化钙存在下高硫煤还原磷石膏实验研究

吴雨龙,吴 穹

(1.武汉软件工程职业学院环境与生化工程系,湖北武汉 430205;2.武汉工程大学机电工程学院)

磷石膏是湿法生产磷酸排出的工业废渣,主要成分是CaSO4·2H2O。据测算,每生产1 t湿法磷酸副产磷石膏4.5~5.5 t。中国磷石膏排放量累计已超过2.5亿t,磷石膏的大量堆放破坏了周围土壤中有机质的再生和平衡,对生态环境造成难于恢复的危害。同时,由于磷石膏中含有可溶性磷、氟、有机物、共晶磷等有害杂质,导致磷石膏在其他行业的直接利用受到很大的限制。目前,中国磷石膏利用率不足总量的10%,因此如何资源化利用磷石膏成为磷酸企业想要解决的重要课题。近年来,以煤粉、CO、H2、CH4为还原剂,将磷石膏首先还原为CaS、CaO、SO2,再进一步开发为硫脲、硫化碱、硫磺、硫酸、硫酸铵等化工产品成为磷石膏回收利用的主要研究热点[1-3]。笔者以高硫煤为还原剂,探讨磷石膏中掺入5%CaCl2后还原为CaS、CaO、SO2等化工原料的反应情况。

1 实验部分

1.1 实验原料

磷石膏取自湖北新洋丰肥业股份有限公司磷石膏堆场,经过120℃烘干,粉碎至粒度≤150 μm后制成实验样品,其化学成分见表1。高硫煤经预处理制成一定粒度的样品,其成分见表2。N2,体积分数为 99.99%。 CaCl2,分析纯,粒度≤150 μm,备用。

表1 磷石膏化学成分及含量(以干基计) %

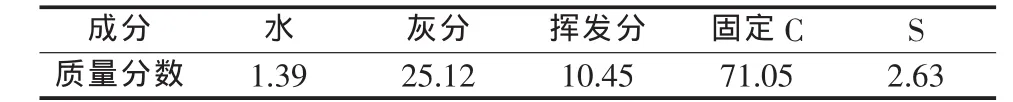

表2 高硫煤成分 %

1.2 实验仪器

WRT-3P型热重分析仪;D/max-2200型X射线衍射仪;GW-300C型箱式电阻炉;722型分光光度计;固定床反应器(自制)。

1.3 实验方法

1.3.1 实验原理

磷石膏的主要成分为CaSO4·2H2O,在高温下被高硫煤还原为硫化钙和氧化钙。在N2吹扫除去空气后,原料磷石膏与高硫煤粉可能发生的反应主要有:

1.3.2 实验步骤

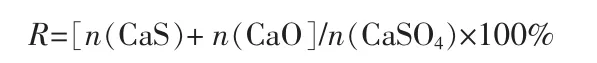

按照一定的配比称取烘干后的磷石膏和煤粉,CaCl2的加入量为磷石膏质量的5%[4],将物料搅拌均匀后放入坩埚中,压实,置于固定床的恒温带,通N2吹净空气后于一定温度下焙烧。焙烧一定时间后得到样品,冷却后称其质量,并通过碘量法分析硫酸钙的还原率(R)。

式中:n(CaS)、n(CaO)和 n(CaSO4)分别代表产物中硫化钙、氧化钙和磷石膏中硫酸钙的物质的量。

2 实验结果和讨论

2.1 单因素实验

2.1.1 焙烧温度对硫酸钙还原率的影响

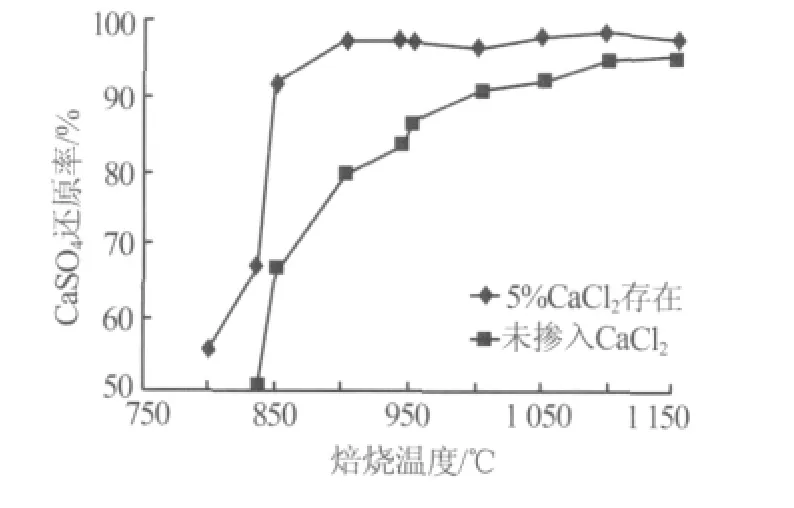

图1 为原料配比即 n(CaSO4)∶n(C)=1∶1.3、焙烧时间为2.5 h条件下不同焙烧温度对硫酸钙还原率的影响。从图1可见,原料中掺入5%CaCl2后,随着焙烧温度的升高硫酸钙还原率提高很快,当焙烧温度达到900℃时硫酸钙还原率已经大于98%,当焙烧温度升高到1100℃时硫酸钙还原率达到99%;而未掺入5%CaCl2的样品,当焙烧温度达到900℃时硫酸钙还原率只有80%左右,只有当焙烧温度升高到1100℃时硫酸钙还原率才能达到96%。

图1 焙烧温度对硫酸钙还原率的影响

目前,如何降低能耗是磷石膏化工利用能否工业化的核心问题,而降低能耗的途径除了对热能综合利用外,降低硫酸钙还原分解温度是一个关键。如果还原分解温度高于l 200℃,分解炉的材质选用及操作均很困难,所以掺入5%CaCl2显著降低硫酸钙分解温度对综合利用磷石膏具有重要的实际意义[5]。

2.1.2 原料配比对硫酸钙还原率的影响

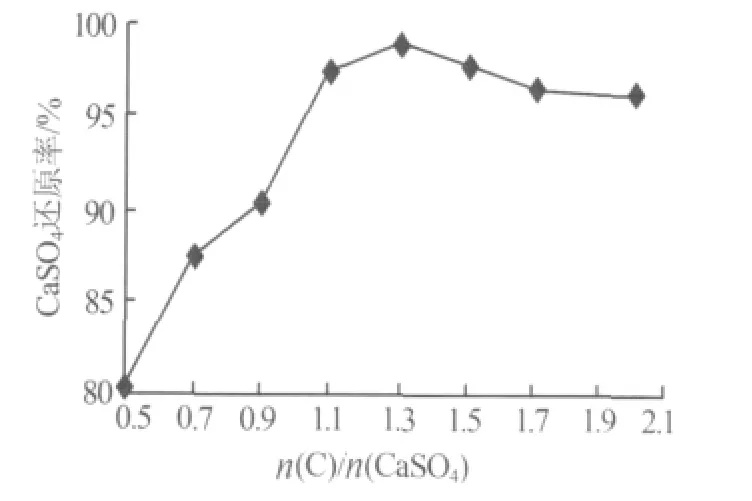

图2为原料中掺入5%CaCl2、焙烧温度为900℃、焙烧时间为2.5 h条件下不同原料配比对硫酸钙还原率的影响。 从图 2 可见,在 n(CaSO4)∶n(C)=1∶0.5时硫酸钙的还原率在80%左右,随着煤粉量的增加硫酸钙的还原率随之提高,当煤粉用量提高至n(CaSO4)∶n(C)=1∶1.3 时硫酸钙的还原率升高至98.87%,而当 n(CaSO4)∶n(C)=1∶1.5 时硫酸钙的还原率反而下降到97.92%,之后再增加煤粉用量硫酸钙的还原率变化不大。

图2 原料配比对硫酸钙还率率的影响

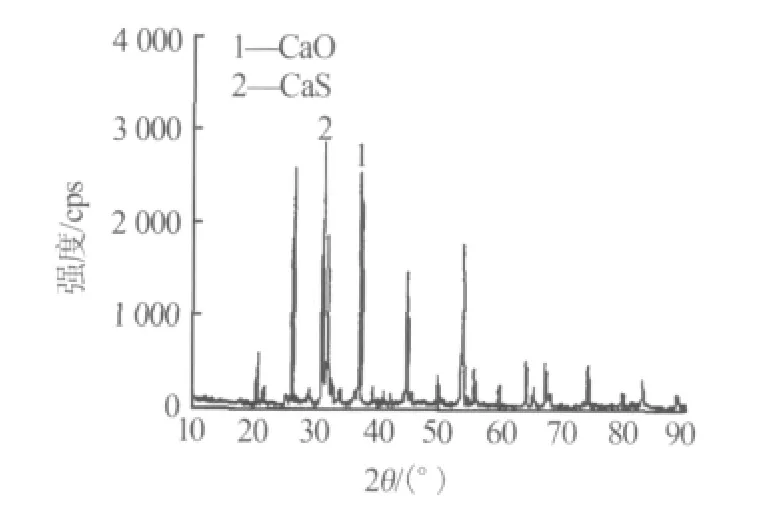

对在原料中掺入5%CaCl2、焙烧温度为900℃、焙烧时间为 2.5 h、n(CaSO4)∶n(C)=1∶1.3 条件下焙烧产物进行XRD表征,结果如图3所示。由图3可以看出,XRD谱图中有CaO和CaS的特征峰,无CaSO4特征峰,且CaS的峰值略高于CaO的峰值,但不太明显,说明分解后固相产物主要有CaS和CaO,反应过程中存在生成CaS和CaO的平行竞争反应[6-7]。

图3 900 ℃、2.5 h、n(CaSO4)∶n(C)=1∶1.3条件下焙烧产物XRD谱图

2.1.3 焙烧时间对硫酸钙还原率的影响

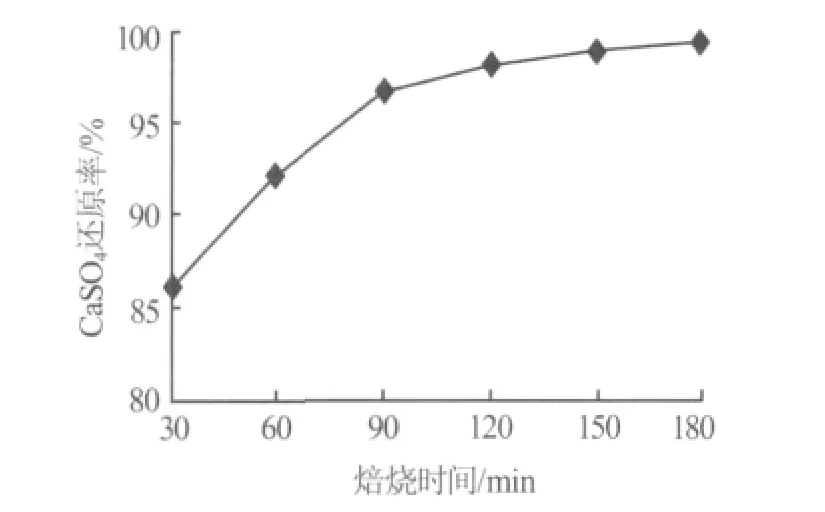

图4为原料中掺入5%CaCl2、焙烧温度为900℃、n(CaSO4)∶n(C)=1∶1.3 条件下不同焙烧时间对硫酸钙还原率的影响。从图4可见,在焙烧时间为1 h时硫酸钙的还原率达到92%左右,随着焙烧时间的延长硫酸钙的还原率随之提高,当焙烧时间达到2.5 h时硫酸钙的还原率达到98.86%,在2.5~3.0 h时硫酸钙的还原率有小幅度的升高。考虑到焙烧时间的延长将导致能耗的显著增加,故选择焙烧时间为2.5h。

图4 焙烧时间对硫酸钙还原率的影响

2.1.4 物料细度对硫酸钙还原率的影响

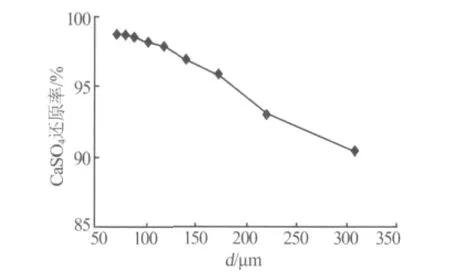

在原料中掺入5%CaCl2、焙烧温度为900℃、焙烧时间为 2.5 h、n(CaSO4)∶n(C)=1∶1.3 条件下,改变磷石膏和高硫煤粉的细度,测定其对磷石膏中硫酸钙还原率的影响,实验结果见图5。由图5可知,硫酸钙的还原率随磷石膏和高硫煤粉颗粒直径的减小而增大,当物料达到一定细度后硫酸钙还原率变化不明显,但操作成本增加。故选择磷石膏和高硫煤粉颗粒直径为小于150 μm。

图5 高硫煤粉和磷石膏细度对硫酸钙还原率的影响

2.2 正交实验优化焙烧条件

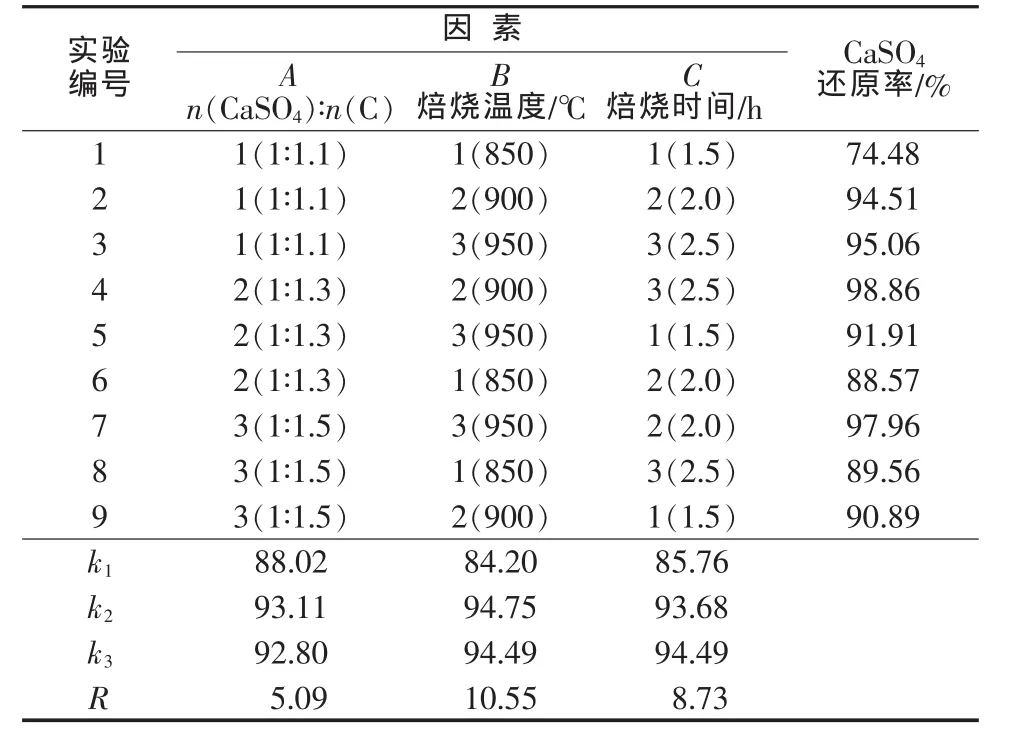

控制磷石膏与高硫煤粉颗粒直径<150 μm,以原料配比、焙烧温度、焙烧时间3个因素作为影响因素,选择3水平,以磷石膏还原率作为考察指标,采用L9(34)正交表进行正交实验,确定最佳焙烧条件。实验方案及结果见表3。由表3可知,3个因素对应的极差由大到小依次为BCA,最优条件为A2B2C3。

表3 L9(34)正交实验方案及结果

3 结论

1)实验证明,用高硫煤粉焙烧还原磷石膏是可行的。掺杂5%CaCl2能降低磷石膏中硫酸钙还原分解温度,这对拓展磷石膏中钙资源利用、节能增效有重要意义。2)控制磷石膏与高硫煤粉颗粒直径<150 μm,通过正交实验证实,在 n(CaSO4)∶n(C)=1∶1.3、焙烧温度为900℃、焙烧时间为2.5 h条件下,可使磷石膏中硫酸钙的还原率达到98%以上。3)磷石膏经过高硫煤还原分解后,由化学惰性的CaSO4转化为化学活性良好的CaS、CaO、SO2等化工原料,有利于磷石膏的资源化回收利用[8]。

[1]郑绍聪,宁平,马丽萍,等.高硫煤还原磷石膏制 SO2[J].化学工程,2010,38(8):35-38.

[2]武权,胡兆平,朱云勤,等.一种用磷石膏生产硫化钙的新方法:中国, 101003365[P].2007-07-25.

[3]胡兆平,张西兴,庞世花.磷石膏还原制备硫化钙的研究[J].山东化工,2009,38(11):40-41,45.

[4]杜亚雷,马丽萍,郑绍聪,等.氯化钙对一氧化碳还原分解磷石膏的影响[J].安徽农业科技,2010,38(4):1990-1991,2049.

[5]肖海平,周俊虎,曹欣玉,等.CaSO4在不同气氛下分解特性的实验研究[J].动力工程,2004,24(6):889-892.

[6]牛学奎,马丽萍,郑绍聪,等.磷石膏还原分解过程中CaS的产生机理分析[J].环境科学研究,2010,23(10):1306-1311.

[7]肖海平,周俊虎,刘建中,等.CaSO4与CaS在N2气氛下反应动力学[J].化工学报,2005,56(7):1322-1326.

[8]王辛龙,张志业,杨秀山,等.我国磷石膏利用新途径的分析[J].现代化工,2011,31(5):1-3,5.