一种液压伺服系统中阀门死区的控制方法

张兴友

(重庆三峡职业学院,重庆 404155)

0 引言

目前,在液压伺服系统中,执行元件的死区非线性特征普遍存在,其很大程度上限制了伺服系统的控制性能[1]。如从液压元件的制造过程中去消除死区,不仅对制造工艺要求苛刻,同时加工费用也大大提升;而且在一些特定场合,执行元件死区的存在是有益的。例如,在一些汽车的悬挂系统中,其汽车上的液压元件的死区可以有效的防止汽车驻车问题;当汽车的悬挂系统工作时,其死区又是不利的。因此,对执行元件的死区特性分析以及合理应用具有重要意义。本文采用一种液压元件死区非线性模型辨别方法,确定其死区参数,并提出了一种将PID与阀门死区控制补偿相结合的控制策略,液压元件的死区参数作为控制依据,经过仿真分析,该控制方法有效提高了系统的控制性能。

1 比例方向阀的死区模型

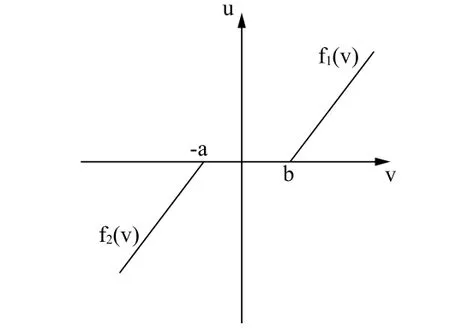

比例方向阀的中位一般都有重叠,因而,当阀芯通过中位时,在一定范围内,阀门对输入信号无相应的输出,即为阀门死区非线性特征[2]。如图1所示。

图1 阀门中位死区非线性

通常情况下,a≠b, f1(v)与f2(v)的斜率也不相等。其阀门死区非线性的解析式为:

2 比例阀死区模型辨识

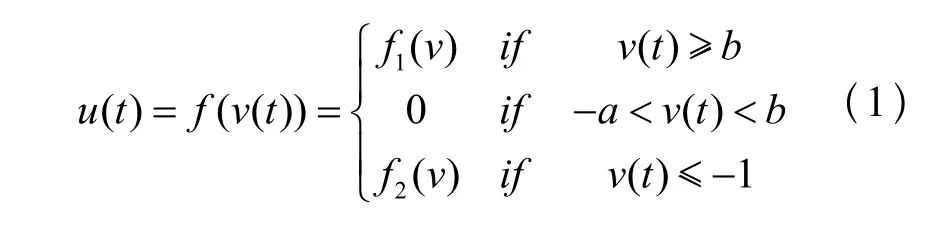

2.1 比例方向阀的工作原理[3]

在液压伺服系统中,比例方向阀的工作原理如图2所示。

图2 比例方向阀的控制原理图

以比例滑阀为例[4],在没有指令输入时,其阀芯处于中位,位移为0;当比例滑阀的中位机能处于关闭或者正遮盖状态时,比例阀阀芯移动的位移将大于阀芯开口宽度;于是,当阀芯过中位时,则会产生阀门控制死区非线性现象。

2.2 比例阀死区辨识方法

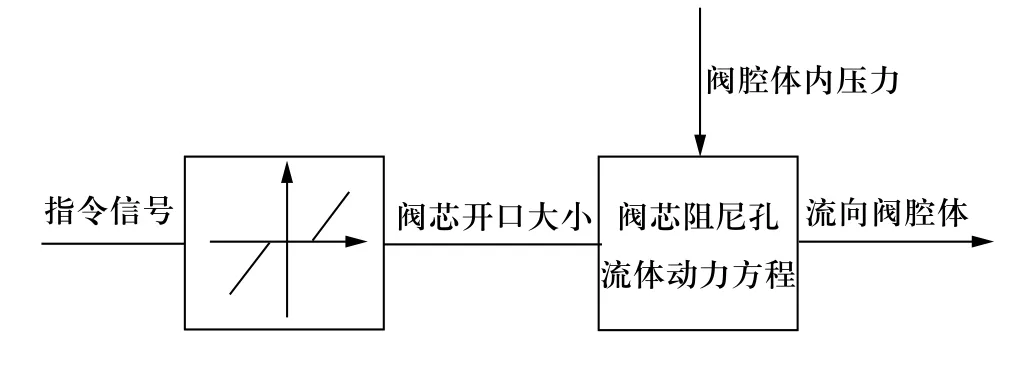

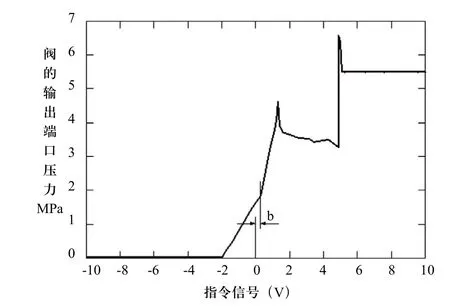

由文献[1],对REXORTH的DN6的比例阀进行开环实验,对比例阀输入-10!10V的控制信号时,其比例阀阀门输出端口的压力变化如图3、图4所示。

如图3所示,当阀门控制信号为-10!-2V时,比例阀阀芯全开,其输出端口压力为油箱压力。当阀芯开始移动,阀门处于节流状态,控制信号逐渐减小至0,阀门输出端口压力开始上升(忽略到阀门因泄露原因产生的影响);当控制信号过b点时,阀门端口压力发生突变,可估算出阀门右部控制死区数值为b点控制信号电压值。同样,针对图4,阀门左部控制死区数值为a点控制信号电压值。

图3 阀门控制信号与指令信号关系图(右半部)

图4 阀门控制信号与指令信号关系图(左半部)

3 PID+死区补偿控制策略

3.1 死区补偿控制[2]

在伺服控制系统中,由于执行元件的死区非线性特征,常出现系统延迟、动态响应差、系统不稳定等问题。在实际工程中,通常也需要阀门的流量特性呈良好的线性,针对阀门死区非线性问题,本节采用将传统PID与阀门死区控制补偿相结合,同时引入比例阀的控制死区参数作为控制依据的方法来实现控制器的设计。

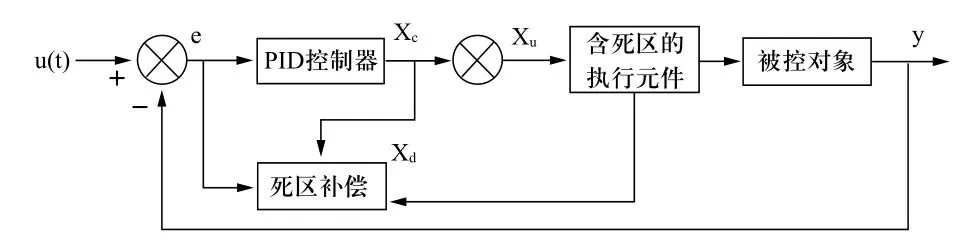

死区补偿的控制策略[5]:当执行元件将通过死区时,如图1的b点附近,给予执行元件较大的控制信号,缩短执行元件通过死区的时间,减少因死区原因产生的控制延时,提高系统的动态性能,提高系统的控制进度。其控制原理图如图5所示。较传统的PID控制方法,本系统增加了一个克服执行元件死区非线性的补偿量Xd,Xd的作用条件由执行元件的死区参数以及系统控制误差共同决定。

图5 死区补偿+PID控制策略原理图

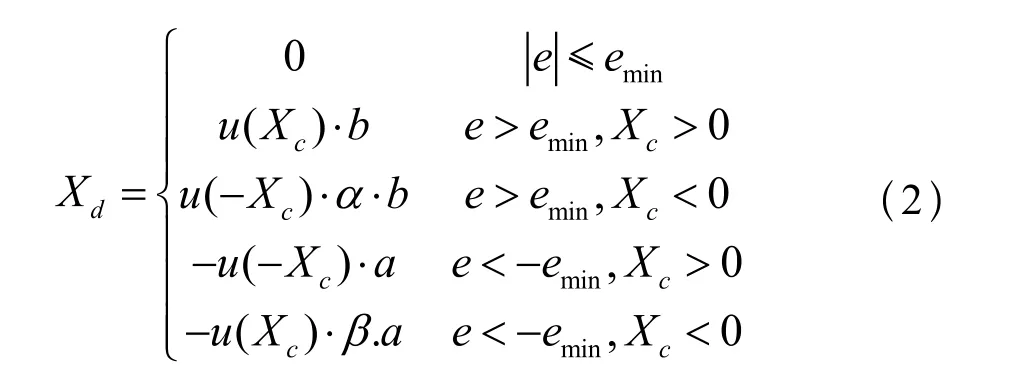

死区补偿器对PID控制器进行修正,从而得到补偿控制率Xd的表达式为:

3.2 仿真

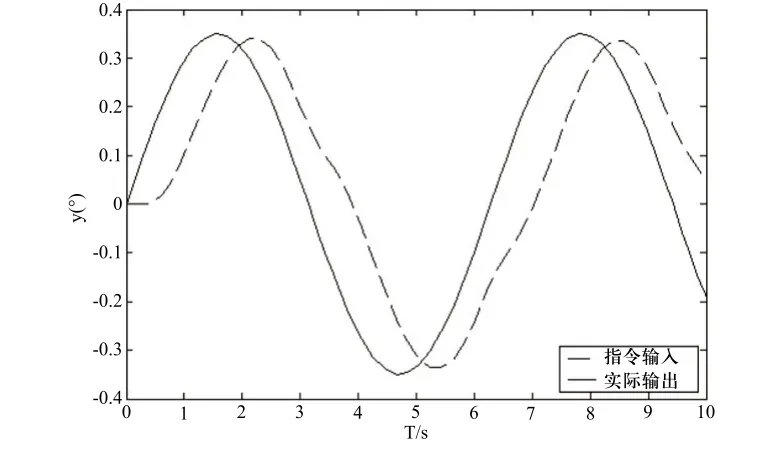

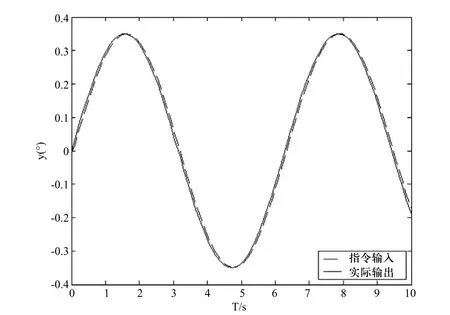

某伺服控制系统,其执行元件比例阀死区参数:a=2, b=1;其中,整个被控对象简化为一二阶系统模型:按照图5的控制结构,控制器由式(2)、(3)得到。系统采用matlab7.0进行仿真。其仿真结果如图6、7所示。

图6 传统PID控制

图7 PID+死区补偿控制

从图6可以看出,由于比例阀存在一定的死区非线性特征,采用传统的PID控制方法,将产生比较严重的迟滞,控制误差较大;若采用死区补偿控制策略,系统可快速过渡控制死区区域,从而提高了系统的动态性能,同时具备良好的控制精度。

4 结束语

在液压伺服系统中,执行元件(阀门、液压缸等)的死区非线性特性严重限制了伺服系统的动态性能以及控制精度,更为严重时,系统将不稳定。针对该问题,本文首先采用比例阀死区非线性区间辨别的方法,确定其死区区间;然后提出了一种将传统PID与阀门死区控制补偿相结合的控制方法,同时将比例阀死区区间作为控制参数,有效地提高了系统的动态性能。仿真结果表明,本文所采用的控制策略有效。

[1]刘大华.液压比例方向阀死区辨识的新方法[J].矿山机械.2008, 38(24): 63-66.

[2]董刚, 杜京义, 贾涛, 区新华.液压比例伺服系统中死区的控制[J].机床与液压.2008, 36(11): 62-63.

[3]华森, 张天平, 朱秋琴, 周树杰.带有未知死区的机器人自适应滑模控制[J].中南大学学报(自然科学版).2009,40(1): 102-107.

[4]朱胜, 孙明轩.具有未知死区输入非线性系统的迭代学习控制[J].控制与决策.2009, 1(1): 96-100.

[5]王帆, 高文元.液压马达流量阀的死区控制[J].兰州石化职业技术学院学报.2006, 3: 85-87.