基于用钻削加工的减速器箱体连接孔的设计

梁 伟

德州学院机电工程系,山东德州 253023

1 零件体加工方案的制定

零件体加工方案的制定是减速器连接孔设计的关键一步。零件体的加工方案在很大程度上决定了减速器连接孔的结构配置和适用性能。

关于零件工艺分析的方面,还需要进一步设计方案。

以上底面为基准包括:箱体结合面平面,以及在该平面上的2×Φ10的锥销孔,其表面粗糙度Ra<2.5,8×Φ15的连接孔,其表面粗糙度Ra<17.5,以及4×Φ11的连接孔,其表面粗糙度Ra<12.5,主要加工表面为上下两箱的结合面。

以下底面为基准进行加工包括:轴孔的两外端面,两侧共六个端面,其表面粗糙度Ra<6.3,以及与箱体配合对轴孔的镗削加工,有三个轴孔,分别为Φ72、Φ80、Φ120,其表面粗糙度Ra<3.2。其中主要加工面是轴孔两侧面以及轴孔。

以结合面为基准加工包括:机体下底面平面,6×Φ30的地脚螺栓孔,其表面粗糙度Ra<35um,其中主要加工表面为6个Φ30的孔。

这些基准面的位置要求是:根据《实用机械加工工艺手册》确定相应参数。

2 减速器连接孔工艺方案的制定

确定完了零件体加工的方案,就要考虑零件体工艺方案的制定了。零件材料为HT200,由于箱体对材料无太高要求,故选用铸件就可以了。再有就是基准面的选择,要求加工减速器8×Φ15的连接孔,由于该零件为箱体类零件,因此以下箱体底面以及两个地脚螺栓作为基准,采用“一面两销”的定位方式定位,可达到精度要求。

接着也就是最重要的就是确定钻削加工的工艺路线了

1)首先是铸造,时效处理,检验尺寸,油漆底漆,等前期工作准备;

2)接着是对所处理好的零件进行划线,分箱。并用X5032立式铣床粗铣两床结合面部分。上下箱盖均已12mm为基准。在以结合面为基准。粗铣上箱盖顶面,下箱体下底面;

3)在经过一定时期的特殊处理后,再用X5032以上箱盖顶部为基准,下箱体底面为基准精铣结合面;

4)按照划线要求对箱体进行处理,用组合机床钻M10定位孔并攻丝,钻、扩、铰2×Φ8锥销孔,并打入定位销 ,并按所划线合箱。再用组合机床钻8×Φ15孔,锪平Φ26,钻4×Φ11孔,锪平Φ24,去毛刺;

5)毛刺去毕后,拆减速器箱盖与箱体,清除结合面毛刺和切屑,重新装配打入锥销,拧紧螺栓;

6)先用X5032粗铣轴孔端面,经过一定时刻人工处理后,再精铣。同样的,用卧式镗床对轴孔也是采取先粗铣再精铣;

7)用X5032钻、铰轴孔端面36×Φ8孔并攻丝,钻2×Φ18吊耳孔。使用组合机床钻6×Φ20地脚螺栓孔,锪平Φ20,钻油塞、油尺孔并攻丝,油尺孔锪平Φ25,钻4×Φ6通气孔并攻丝;

8)至此,减速器连接孔已经基本设计完毕,剩下的工作就是去掉毛刺,清理灰尘,标记完整。等待检验,检验完毕就可以投入使用了。

之后剩下的一个工作就是确定机械加工余量、工序尺寸及毛坯尺寸首先需要确定毛坯轮廓尺寸。根据零件图可以知道零件的外轮廓尺寸为540×250×320,表面粗糙度Ra为3.2um,根据《实用机械加工工艺手册》表3-10及表3-12,铸造工艺方法为金属型,材料为灰铸铁的公差等级CT按公差等级7-9级,取7级,加工余量等级取F级。

上箱盖毛坯长:540+3.5+1.8=545.3mm

宽:250+2.5+1.4=253.9mm

高:135+2.5+1.2=138.7mm

下箱体毛坯长:540+3.5+1.8=545.3mm

宽:250+2.5+1.4=253.9mm

高:185+3+1.4=189.4mm

还有就是确定零件主要加工平面例如两箱结合面、上下箱体底面、轴孔端面、轴孔等的尺寸公差及加工余量。

根据《实用机械加工工艺手册》表3-10及表3-13,加工工艺方法为金属型,材料为灰铸铁的公差等级CT按公差等级7-9级,取7级,结合面的公差数值加工余量等级取F级。查表3-9,结合面尺寸公差数值0.78mm,查表3-12,结合面加工余量数值选择:上箱盖加工余量为2.5mm,下箱体加工余量为3.0mm。

对于上箱盖 粗铣结合面 z=2mm 精铣结合面 z=0.5mm对于下箱体 粗铣结合面 z=2mm 精铣结合面 z=1mm

根据《实用机械加工工艺手册》表3-9与表3-12,下箱体底面尺寸公差数值1.4mm,加工余量为3.0mm。

根据《实用机械加工工艺手册》表3-9与表3-12,轴孔端面的尺寸公差数值1.4mm,单侧加工余量2.5mm。

根据《实用机械加工工艺手册》表3-9与表3-12,轴孔的尺寸公差数值1.2mm,单侧加工余量2.0mm。粗铣轴孔端面2z=4mm、精铣轴孔端面 2z=1mm、粗镗轴孔2z=3mm、 精镗轴孔 2z=1mm、8×Φ15连接孔

对于铸造件,小于40mm的孔是不铸造出来的。并且这8个连接孔的精度要求不高,因此可直接采用Φ13mm的钻头钻出。

3 确定和选取切削用量

切削用量是切削时各运动参数的总称,包括切削速度、进给量和背吃刀量(切削深度)。很多大、中、重型数控机床都需要安装减速器的,牺牲速度提高扭矩为了使机床正常工作,不经常通过换刀提高扭矩,而达到较高的生产率。根据《组合机床设计简明手册》表6-20查得切削力、功率公式,从而求出切削力、转矩及功率。

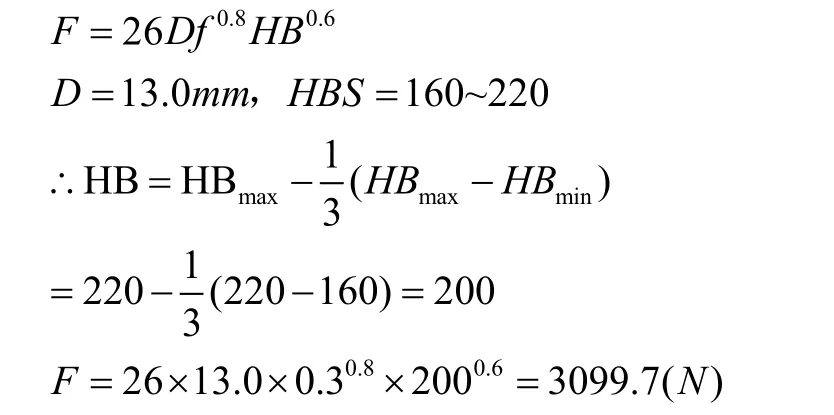

3.1 切削力F(N)

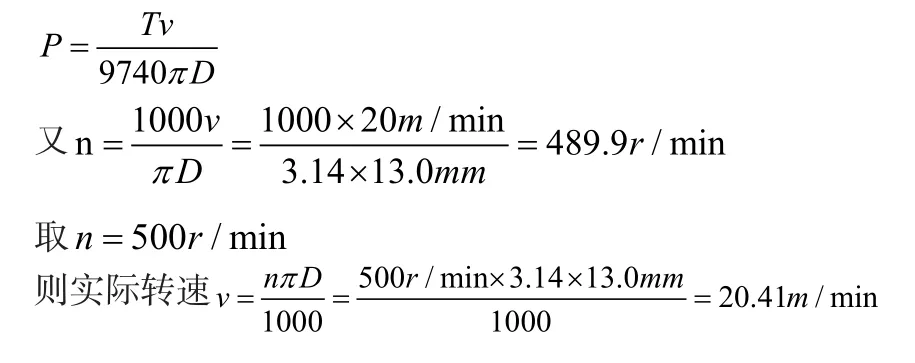

3.2 切削功率P(kW)

D为刀具直径,单位为mm;

f为进给量,单位为mm.r-1;

v为进给速度,单位为m.min-1;

P为消耗于各主轴的切削功率的总和,单位为kW;

为多轴箱的传动效率;主轴数多、传动复杂时取小值,反之取大值。

4 结论

本研究是是减速器箱体钻削8×Φ15连接孔。首先,在拿到题目后,要对零件进行详细的分析,了解零件的类型,然后确定合理的加工路线,之后仔细分析课题要求的那些工序。设计出的该减速器连接孔,轻型,简单,易装于大中型组合机床中,对提高组合机床的生产效率,提高机械化水平有很大。帮助

[1]谢家瀛.组合机床设计简明手册[M].北京:机械工业出版社,2006,6.

[2]陈宏钧.使用机械加工工艺手册[M].北京:机械工业出版社,1995,2.

[3]王先逵.机械制造工艺学[M].北京:机械工业出版社,2008,2.