固体推进剂裂纹扩展研究综述

胡松启,周宴星,刘迎吉,陈 静

(1.西北工业大学,陕西西安710072;2.中国人民解放军第二炮兵部队,内蒙古自治区呼和浩特010010)

0 引言

固体推进剂在生产、贮存、运输和使用过程中,承受环境温度变化、重力载荷、冲击载荷和振动载荷等复杂载荷的作用。这些载荷会使推进剂装药内部产生应力和应变,如果超过其力学性能的允许范围,会使推进剂装药中出现裂纹、脱粘(弱粘)和气泡等缺陷[1]。国内外对固体发动机中缺陷的研究均发现:在固体推进剂装药缺陷中,与脱粘、弱粘和气泡等相比,裂纹是导致发动机性能异常的最重要因素,产生的危害也最大[2]。存在裂纹的推进剂装药在点火增压过程中,高温气体可能进入初始裂纹内部,导致裂纹内表面点燃,进一步发生裂纹扩展形成“超”燃面,从而导致固体火箭发动机不能够正常工作,严重时甚至整个发动机炸毁。因此,装药裂纹成为固体推进技术领域关注的重点问题之一[3]。

由于在储存和工作过程中裂纹要增长或扩展,而且影响裂纹增长或扩展的因素很多,因此,研究裂纹扩展规律,预测裂纹在燃烧过程中是否扩展是裂纹研究的重要方向[4]。但是,由于固体火箭发动机工作过程涉及因素较多,相互之间作用机理不是十分清楚,导致对固体火箭发动机装药裂纹问题的研究虽然由来己久,但是至今没有建立通用的法则,不能进行准确的预测[2]。

从20世纪60年代就开始推进剂装药裂纹扩展的试验研究,裂纹扩展理论方面的研究也随之展开。目前,虽没有真正给出适应性强的裂纹扩展规律,但这方面的研究仍然取得了很大进展。

1 裂纹扩展的试验研究和理论综述

1.1 裂纹扩展试验研究综述

要了解裂纹燃烧和扩展的机理和制约因素,试验必不可少,国内外进行了大量试验方法探讨研究。随着科技的进步,试验方法逐渐精确化、可视化。

1.1.1 拉伸应力试验研究

固体推进剂在拉伸应力作用下进行的裂纹扩展试验,主要研究裂纹起始扩展和极限破坏所需应力值及裂纹随应力变化扩展规律。

NottinJ.P.等人应用填充剂为AP(高氯酸铵)和铝粉的HTPB(端羟基聚丁二烯)推进剂进行了试验。试件为圆盘形,直径为160 mm,中心厚为5 mm,圆周20 mm内厚为20 mm的凸缘,便于20个夹头夹紧试件。试件中心为一圆孔,用来模拟推进剂药柱,用刀片预制不同长度的裂纹。试验得出如下结论:在达到临界负荷之前,裂纹并不扩展;裂纹长度与临界负荷结合在一起可得出临界应力强度因子KIC,当应变速度增加时KIC稍许增加;裂纹扩展的速度大约与KI-KIC的平方成正比,而且随KI的变化速率的增加而稍许增加;当试件加工成星形内孔时,裂纹可被对称地诱发。

C.T.Liu等用一种高填充的复合固体推进剂,在2.54 mm/min的夹头速度和室温下进行试验,并以统计学来研究裂纹增长数据的特性规律。试验是在四种裂纹长度(0.85 mm,0.95 mm,1.05 mm和1.15 mm)下进行的。裂纹扩展速度da/dt采用割线法和总多项式法进行计算。研究认为:裂纹扩展速度的平均值a和应力强度因子的平均值KI随裂纹长度的增加而增加。

屈文忠依据R.A.Schapery的粘弹性断裂理论,对国产HTPB复合推进剂进行了I型裂纹扩展试验[5]。试验采用尺寸为100 mm×50 mm×5 mm矩形片状的试样。试样宽度方向两端粘有铝片作为夹具。在试样中心线上分别开了初始长度为11 mm和22 mm的穿透裂纹。试验时选定的拉伸速率分别为R=1,2,5 mm/min。试验得出结论:裂纹开始扩展可以用临界应力强度因子KIC来衡量(作为判据);裂纹扩展速度da/dt与应力强度因子KI-KIC间均存在幂指数关系;复合推进剂材料的断裂能不是常数,而与裂纹扩展速度相关。

成曙等开展了复合固体推进剂含I型裂纹拉伸实验研究[6]。采用不同拉伸速率,获得双向拉伸极限特性主曲线和应力-应变破坏曲线,为推进剂材料破坏分析的经验准则提供判据。结果表明,如果复合固体推进剂的断裂阻力被看作是材料常数,则裂纹驱动力必受到平行于裂纹之应力的影响,在一定范围内裂纹驱动力与平行应力成反比关系。当平行应力超过屈服应力以后,因平行应力太大超过了损伤阀值,在推进剂中造成了损伤,从而断裂韧性下降。

但是在实际工作中,推进剂是处于燃烧状态的,裂纹扩展的规律与纯拉伸应力下的裂纹扩展规律还是有区别的,试验方法还需进一步改进。

1.1.2 燃烧条件试验研究

在燃烧条件下进行推进剂裂纹扩展过程试验,研究裂纹变形对裂纹腔内对流燃烧流场的影响,判断有装药裂纹的发动机能否正常工作。

在裂纹燃烧和裂纹扩展机理方面[7-10],最有成效的工作是由美国宾西法尼亚州立大学的Kuo教授及其合作者完成的。他们利用高速摄影技术、燃烧终止技术和X射线分析等手段,对裂纹内的流动燃烧现象进行了长期的研究。他们以规范的扁长六面体形空腔代替裂纹,并假定裂纹不变形、不扩展,腔中参数沿长度方向呈一维分布。在此假设下,讨论裂纹的高度δ、长度l、腔内气体流速v和燃烧室压力p等参数对裂纹腔中流场、火焰传播及裂纹扩展的影响。

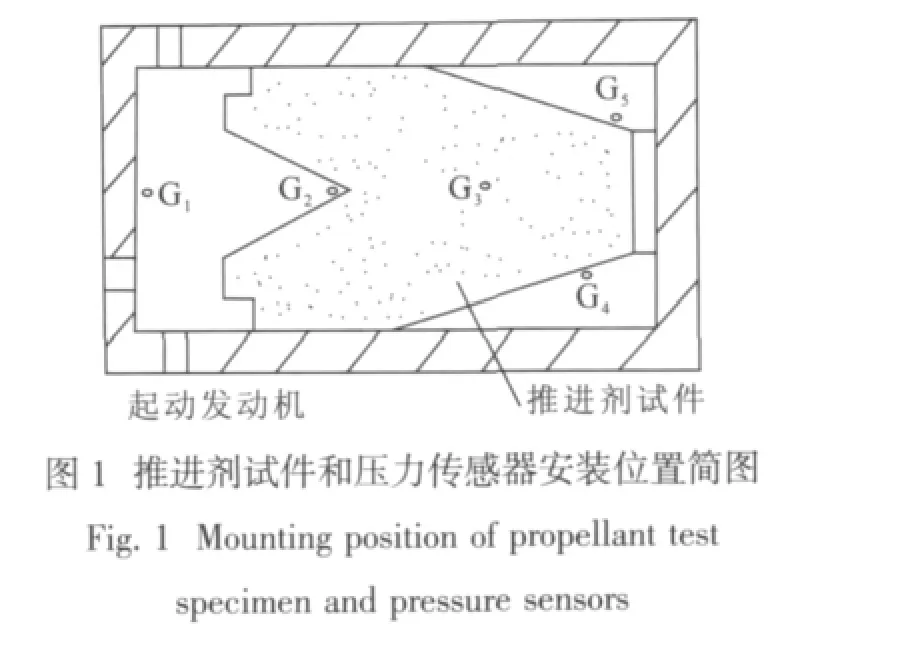

Kuo等人在1987年用丁羟推进剂预制一个楔形裂纹进行了实验研究[9],观察、分析在不同的工作条件下裂纹扩展和分支的情况。实验的基本原理是改变初始升压速度而保持其他参数不变,利用中止燃烧的方法,通过摄影观察残留推进剂试件和P-t曲线来评定裂纹扩展的情况。实验用推进剂试件和压力传感器安装位置见图1。实验中,由于初始升压速度的不同,在裂纹尖端区域观察到了四种不同的结构损坏模式:

4)在很高升压速率情况下,裂纹扩展在主分支上伴随有局部多分支。第三种和第四种结构损坏模式所产生的燃烧表面积远大于第二种,所以在真实发动机中可能引起燃烧表面积极大地增加,从而导致发动机的破坏。

1993 年,Y.C.Lu等人对燃烧诱发的推进剂裂纹现象进行了大量的实验研究和理论分析[10]。设计和组装了有透明窗的燃烧室,用高速摄影仪观察了不同增压速率下裂纹的燃烧和扩展情况。根据实验测得的瞬态裂纹扩展速度和数值计算结果,导出了裂纹扩展速度的半经验公式。

2005 年,Todd E.Earnest在研究裂纹的扩展时也采用了一套高速摄像系统[11],它包括模拟发动机燃烧室、数据获取系统和点火系统三大部分。模拟发动机燃烧室是一端带透明有机玻璃窗口的圆柱形系统,数据获取系统包括压力测量系统和成像系统。该系统能比较清楚记录下裂纹扩展过程,并且还能进一步推算出裂纹扩展的速度与时间的关系。试验用裂纹扩展室如图2。

熊华、沈伟等人采用上述试验装置和测试系统,对不同尺寸、不同结构约束条件及不同推进剂制成的试件在不同燃烧室燃气增压速率下进行了大量的燃烧试验[12-13]。对测试数据和高速摄影图的分析表明:存在一个增压速率的临界值,大于该值时,裂纹发生扩展,小于该值时,无裂纹扩展现象发生;在相同的结构条件和相同的燃气增压速率作用下,推进剂材料的断裂韧性JIC值越低,裂纹越容易发生扩展。

西北工业大学的张文普、何国强、刘佩进等利用该X射线高速实时荧屏分析系统(RTR),设计了一种新式的带透明窗的裂纹燃烧模拟试验器[14]。该试验器用点火装置进行点火,增压用点火药量来控制。装药采用丁羟推进剂,将推进剂药浆刷于两条胶木条上,通过改变胶木条厚度和刷药长度来模拟不同尺寸的裂纹。实验表明:裂纹内的火焰传播速度受裂纹几何条件和增压的共同影响,增压越大,裂纹越窄,火焰传播速度越大。裂纹尖端压强与裂纹入口压强比的最大值也受增压和几何条件的影响,增压越大,裂纹越窄,该压强比越大。

综上所述,国内外研究文献报道的实验现象较为一致的结论是发动机燃烧室内增压速率和裂纹几何形状是固体火箭发动机装药裂纹扩展的重要因素。

1.2 裂纹扩展理论综述

裂纹扩展理论研究的难度较大,这不仅是因为影响裂纹扩展的因素非常多,而且因为推进剂本身是一个粘弹性体,裂纹的扩展过程是一个强烈耦合的过程。为了便于计算机仿真,研究者们对物理模型进行了相应的简化,但是,随着研究的深入和计算手段的提高,计算模型逐步接近实际模型,计算结果更加准确。

1.2.1 经典理论

早期采用经验公式来描述裂纹扩展规律,逐渐发展到采用断裂力学断裂准则来判定裂纹是否发生扩展。

过去,在预测裂纹扩展方面,PARIS经典理论是最常用的定律。它是按照弹性材料,在应力强度因子和裂纹扩展速度之间确立了一个幂函数关系,其表达式为

显然,这种关系式不适于确切表示粘弹材料中的裂纹扩展。R.A.Schapery将该理论扩展到粘弹材料中[15]去并被S.Swanson试验验证[16]。从而导出了同类定律:

爱国主义是指个人或集体对祖国的一种积极和支持的态度,集中表现为民族自尊心和民族自信心,为保卫祖国和争取祖国的独立富强而献身的奋斗精神;是千百年来人们巩固起来的对祖国的一种深厚感情;是中华民族继往开来的精神支柱。[6]

式中:aT是WLF方程中的偏移因子。G.Langlois等用聚氨酯和HTPB(端羟基聚丁二烯)推进剂,在单棱缺口试件上预制2 mm深的裂纹,并在不同的温度和拉伸速度下进行了三组试验,得到了下面新的计算公式[17]

式中:a是达到最大应力σm时裂纹尖端区域的长度;tm是在单轴拉伸试验期间达到最大应力的时间。用上述公式计算裂纹扩展与结果的吻合度比经典定律要好得多。

1957 年,Irwin提出了应力强度因子准则,即裂纹尖端应力强度因子超过表征材料特性的临界应力强度因子时,裂纹失稳扩展。因而断裂准则可以写成K=KIC,式中KIC为平面应变断裂韧性(或临界应力强度因子),与材料性能有关。

Rice于1968年提出了J积分理论[18],该理论可定量地描述裂纹体的应力和应变场的强度,定义明确,有严格的理论依据。当围绕裂纹尖端的J积分达到临界值时,裂纹开始扩展,临界条件为J=JC。J积分准则的局限性在于,对于弹塑性体而言,J积分守恒的前提条件是全量理论和单调加载,J积分定义限于二维情况。

1.2.2 新理论和新模型

从上世纪80年代末开始,陆续出现了裂纹扩展研究的一些新理论。裂纹扩展的研究逐步量化,裂纹扩展机理和规律逐渐清晰。

Smirnov建立了一个固体推进剂裂纹对流燃烧模型[19],不考虑固体推进剂的变形,并假设固体推进剂是线弹性的,气相是无粘性的、不导热的以及绝热的,采用Lax-Wendroff法解气-固相守恒方程。这是一个对流燃烧过程的完全模型,但是它忽略了裂纹的扩展和真实气体的效应。

Griffths和Nilson在完全气体状态方程、等温流动线弹性固体推进剂及忽略断裂韧性的假设前提下,研究信号弹内药剂的断裂和火焰传播,采用一维瞬态流场模型和二维裂纹张开位移模型相耦合的方法,在某种约束条件下得到了湍流流场的压力、裂纹宽度和流动速度的相似解[20]。该模型是在上述几个假设前提下得到的,由此给计算结果带来了不精确性。

目前美国的CSAR中心正在开发固体火箭发动机一体化仿真的大型计算机程序,已取得了阶段性的成果——GEN2.0仿真程序[21-22]。该程序可以求解包括铝粒、烟尘和各种化学成分的流场,模拟推进剂在压力载荷作用下裂纹扩展的过程。但是该程序需要大量的计算机资源,无法在个人计算机上实现,而且它的商业化还需要一段时间。

2004 年,唐立强等为了研究黏性效应作用下的界面动态扩展裂纹尖端渐近场,建立了刚性-粘弹性材料界面I型和II型动态扩展裂纹的力学模型,并根据问题的边界条件和连续条件,通过数值计算得到了裂纹尖端连续的分离变量形式的应力、应变和位移场,说明了裂纹尖端场主要受材料的蠕变指数n和马赫数Ma的控制[23-24]。

2006 年,袁端才等基于线粘弹性三维有限元,确定发动机药柱点火发射时的危险部位,在危险部位设置不同深度的裂纹,于裂纹尖端构建奇异三维裂纹元模拟裂纹扩展,分别计算随着裂纹扩展所对应裂纹深度的各类应力强度因子,由此判断裂纹的稳定性[25]。

2008 年,李东等人用粘弹性断裂力学的方法分析了三维板状试样固体推进剂材料的裂纹扩展特性,建立了三维固体推进剂材料的有限元模型,用最大能量释放率准则模拟了试样承受单向拉伸载荷时的裂纹扩展方向[26]。结果表明,裂纹在与初始预制裂纹面成约20°~30°的角度方向传播,计算结果与试验结果吻合较好。

由此可以看出,裂纹扩展过程的理论研究一般都是先弄清裂纹尖端及其邻域的应力场合应变场,然后根据断裂力学的相关理论如强度因子断裂准则和J积分准则等判断裂纹是否发生扩展。

2 裂纹扩展影响因素综述

某些含裂纹药柱固体火箭发动机可以正常工作,其内弹道性能符合设计要求;但大多数药柱的裂纹在工作时发生扩展,燃面增大,从而引起发动机压力突升。因此,对裂纹扩展影响因素开展研究,判断各影响因素的综合作用效果是否引起裂纹扩展,成为一个关键性的问题。

Knauss从固体力学角度对固体推进剂中裂纹的力学行为和扩展进行了研究[27]。假定裂纹扩展速度仅仅依赖于裂纹尖端的瞬态应变,在给定的时刻如果有裂纹的物体有相同的尖端应力,它们的裂纹将以相同的瞬态速度扩展,裂纹扩展速度是断裂区长度、裂纹尖端处应力强度因子、材料蠕变柔量和断裂能的函数。

Hufferd等人根据热动力学功率平衡法研究了裂纹扩展[28]。该理论利用缺陷的应变能释放率和材料的断裂阻力来预估裂纹的扩展;当裂纹和脱粘扩展时应变能克服了材料的断裂阻力,裂纹和脱粘才会发生扩展。

Godai在1970年进行了火焰向推进剂裂纹内传播的实验研究,确定了裂纹宽度的临界值[29]。低于该临界值,火焰不能进入裂纹,且该临界值随推进剂燃速的增加而减小。

Jacobs在70年代开始研究裂纹和脱粘的燃烧过程。在假定火焰沿尖劈状脱粘通道传播条件下,发现压力实测值与一维准静态模型的分析结果是一致的[30]。研究结果表明:摩擦效应和燃气的压缩效应是裂纹内产生超高压力的主要原因。

李江、何国强等人对固体推进剂裂纹腔内对流燃烧的流场进行了数值模拟。研究发现裂纹尖端压力高于出口压力,而尖端压力正是裂纹扩展的一种驱动力。裂纹长度越长、高度越小则裂纹尖端压力越高[31]。

韩小云和周建平研究了固体推进剂裂纹对流燃烧和扩展[32-33]。他们的研究表明:压力波和裂纹顶端拍击作用使得裂纹顶端压力、温度突然升高,这是造成裂纹顶端发生超前点火的原因。裂纹顶端点火延迟时间随燃烧室增压率的增大而缩短。另外,裂纹表面粗糙度越大,点火延迟时间越短。

邢耀国、熊华等人研究了各种因素对聚硫推进剂试件内裂纹扩展的影响。对含裂纹的推进剂试件进行了大量的燃烧试验,其燃烧过程X射线实时成像系统进行了记录;并用粘弹性有限元方法计算了试件在燃烧过程中的应力应变状态,利用J积分法对裂纹扩展的可能性进行了预估[34]。理论分析和试验结果均表明:燃烧室增压速率、裂纹尺寸和边界条件等因素对裂纹的扩展均有较强的影响。

综合国内外的研究成果,裂纹扩展影响因素主要包括燃烧室的压力和压力梯度、裂纹的初始几何形状及尺寸、推进剂的燃速等。裂纹扩展主要用裂纹的扩展长度、燃烧表面积的增量、产生的宏观裂纹数和裂纹的扩展速度来表征。各影响因素对裂纹扩展的影响程度不同,由于燃烧的复杂性,这两者之间精确的函数关系有待以后大量的试验研究和理论分析。

3 结束语

裂纹扩展会造成推进剂燃烧表面积的扩大,有可能导致发动机燃烧室中的气体压力急剧上升而发生爆炸。预测裂纹在燃烧过程中是否扩展是评估发动机性能和使用安全性的重要指标。裂纹扩展的研究可以为预测提供依据,国内外都进行了大量这方面的研究。但是到目前为止,试验研究和理论研究都停留在定性研究方面,还需进一步研究得到各因素和裂纹扩展的定量关系。

[1]陈广南,张为华.固体火箭发动机撞击与热安全性分析[M].北京:国防工业出版社,2008.

[2]葛爱学.固体火箭发动机点火过程与装药裂纹相互作用机理研究[D].长沙:国防科学技术大学,2004.

[3]刘著卿,颜世东,丁彪.药柱裂纹对固体火箭发动机工作过程的影响[J].海军航空工程学院学报,2007,22(4):443-446.

[4]吕光珍.固体推进剂裂纹扩展的试验研究[J].推进技术,1988(6):41-47.

[5]屈文忠.国产HTPB复合推进剂裂纹扩展特性的实验研究[J].推进技术,1994(6):88-92.

[6]成曙,路延镇,蔡国飙,等.含I型裂纹复合固体推进剂双轴拉伸实验研究[J].宇航材料工艺,2007(5):63-66.

[7]KUO K K,CHEN A T,DAVIS T R.Convective burning in solid-propellant cracks[J].AIAA Journal,1978,16(6):600-607.

[8]KUMAR M,KUO K K.Ignition of solid propellant crack tip under rapid pressurization[J].AIAA Journal,1980,18(7):825-833.

[9]KOU K K,KUMAR M,MANTZARAS J.Different modes of cracke propagation in burning solid propelants[J].Journal of Propulsion and Power,1987,3(l):22-26.

[10]LU Y C,KUO K K,WU S R.Crack propagation processs in a burning AP-based.composite solid propellant,AIAA 93-2168[R].USA:AIAA,1993.

[11]TODD E E.RSRMTP-H1148 main grain propellant crack initiation evaluation,AIAA 2005-3601[R].USA:AIAA,2005.

[12]熊华.固体推进剂裂纹燃烧时扩展条件的实验研究和理论分析[D].烟台:海军航空工程学院,1999.

[13]沈伟.固体推进剂裂纹燃烧与扩展的研究[D].烟台:海军航空工程学院,2000.

[14]张文普,何国强,刘佩进,等.固体推进剂装药裂纹内燃烧流动的实验研究[J].推进技术,2000,21(5):58-60.

[15]SCHAPCRY R A.A theory of crack initiation and growth in viscoelastic media[J].International Journal of Fracture,1975,ll(1):40-47.

[16]SWANSON S R.Application of schapery's theory of viscoelastic fracture of solid propellant[J].J.Spacecraft and Rockets,1976,13(9):528-535.

[17]陈光学.固体推进剂中裂纹扩展的一条新定律[J].国外固体火箭技术,1987(4):40-45.

[18]RICE J R,ROSENGREN G F.Plane strain deformation near crack tip in a power law hardening material[J].Journal of Mechanics and Physics of Solids,1968,16(1):1-12.

[19]SMIRNOVNN.Convectiveburninginchannelsandcracks in solid propellants[J].Fizika Goreniyai Varyva,1985,21:29-36.

[20]GRIFFITHS S K,NILSON R H.Similarity analysis of fracture growth and flame spread in deformable gas generating pryotechnics,SAND90-8472[R].[S.L.]:SAND,1990.

[21]DICK W A,HEALTH M T,FIEDLER R A.Integrated 3-D simulation of solid propellant rockets,AIAA 2001-3949[R].USA:AIAA,2001.

[22]FIELDER R A,BREITENFELD M S.Simulations of slumping propellant and flexing inhibitors in solid rocket motors,AIAA 2002-4341[R].USA:AIAA,2002.

[23]唐立强,谭英杰,蔡艳红.刚性一粘弹性材料界面I型动态扩展裂纹的尖端场[J].力学季刊,2004,25(2):188-194.

[24]唐立强,谭英杰,蔡艳红.刚性一粘弹性材料界面II型动态扩展裂纹的尖端场[J].哈尔滨工业大学学报,2004,36(9):1206-1209.

[25]袁端才,唐国金,雷勇军.固体发动机药柱表面裂纹分析[J].试验技术与试验机,2006(1):9-13.

[26]李东,黄国臣,周长省,等.双基固体推进剂裂纹开裂方向的研究[J].弹道学报,2008,20(3):24-28.

[27]KNAUSS W G.The mechanics of polymer fracture[J].Applied Mechanics Reviews,1973,26:1-17.

[28]HUFFERD W.Model of crack propagation in viscoelastic material,ADA-213907[R].USA:ADA,2007.

[29]GODAI T.Flame propagation into the crack of a solid propellant cracks[J].AIAA Journal,1970 (8):1322-1327.

[30]JACOBS H R.An experimental study of the pressure distribution in burning flaws in a solid propellant grains[R].[S.l.]:AFRPL-TR,1972.

[31]李江,何国强,蔡体敏.固体推进剂裂纹燃烧流场的数值模拟[J].推进技术,1999,20(3):36-39.

[32]韩小云,周建平.固体推进剂裂纹对流燃烧和扩展的研究分析[J].推进技术,1997,18(6):42-45.

[33]韩小云,周建平.固体推进剂燃烧断裂边界二维流场特性[J].推进技术,1998,19(6):20-23.

[34]邢耀国,熊华,董可海,等.聚硫推进剂燃烧条件下裂纹扩展过程的研究[J].推进技术,2000,21(3):71-74.