安钢15万吨焦油加工装置工艺优化

向 宇 何晓兵 刘立军

(安阳钢铁股份有限公司)

0 前言

安钢焦化厂15万焦油加工装置是安钢重点建设项目110万焦化工程配套的项目。该装置为全国第一套单套最大焦油加工装置,于2005年2月建成投产,主要由焦油蒸馏装置,连续洗涤、烟道气酚盐分解装置,工业萘蒸馏装置,改质沥青装置,中心控制室及辅助等系统,全部工程总投资约5600万元。该系统投产后,经半年调试所有产品指标均达到设计要求。

1 目前状况

自投产以来,该装置原计划设计生产的二蒽油、改质沥青、甲基萘油等产品因市场需求、成本和环保等因素未进行批量生产,使得各工序衔接发生变化,从而出现后续工序不匹配的问题;另外,该装置在设计建造时放大了原设计数据模式和借鉴加工量相近装置的生产经验,也导致了部分设备存在选型等问题。通过几年来的运行,该套装置主要突显出以下几个方面的问题:

1)改质沥青工序不进行生产时,原10万吨的沥青成型系统不能满足中温沥青的加工量。造成整个焦油加工量受到限制,沥青成型工序劳动强度高、环境差。

2)烟道气分解塔塔时常出现塔内塔压高,物料堵塞,物料出现倒流,粗粉收率低。

3)工业萘转鼓满流不易控制,合格工业萘满流至工业萘原料槽,造成重复加工。

2 存在问题及分析

针对以上三种现状,对各个工序进行了现场调查,分别进行了如下分析。

2.1 沥青成型系统

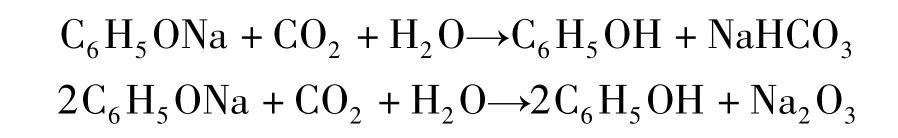

按照正常生产工序,由焦油蒸馏工序来的液态中温沥青首先进入改质沥青加工工序,经过改质沥青工序后,减少了液态沥青的产量,也降低了液态沥青成型前的温度,如图1所示。

图1 沥青工艺管线示意图

根据工艺管线的不同,改质沥青和中温沥青的不同之处如下:

1)中温沥青温度成型前比改质沥青成型前温度高100℃左右。改质沥青因通过换热冷却后进入高置槽温度在250℃,而中温沥青进入高置槽时温度在330℃ ~360℃。

2)中温沥青软化点比改质沥青软化点低10℃~40℃左右;

3)沥青成型系统处理量为10.1 t/h,基本上满足改质沥青生产量。而15万吨焦油加工量,按照330天生产,56%的沥青收率计算,中温沥青产量为10.6 t/h,所以现沥青成型系统处里量就表现的偏小。

在以上原因中,沥青软化点是产品本身所决定的无法解决。从设备上提高沥青处理量必须更换整个沥青成型设备,代价太高。同时通过现场检查及分析,造成沥青成型时烟气大污染严重主要就是因为沥青温度过高,导致沥青与水接触时剧烈汽化夹带沥青中轻馏分等物质,也使得沥青成型时汽化产生的气体残留固体沥青中,形成漂浮和冷却不彻底,从而导致沥青粘黏链板机和皮带。

综合以上分析:中温沥青成型前的温度高是系统焦油加工量受到限制的主要因素。

2.2 烟道气分解问题

在生产过程中,分解塔进料后一般在一天后就会出现塔压逐渐增加,罗茨风机电流增加,最后出现物料倒灌等一系列问题。在开塔检查后,发现分解塔塔内填料发生了熔融现象,填料聚集成一块,填料内的间隙被堵死,液相与气象均不能通过。由于填料材质为聚丙烯多面空心球,设计最高温度在130℃左右,而进入分解塔内的物料只有两种,一种为净酚盐,另一种为焦炉烟道气。两者温度均控制在50℃左右,因此排除了物料温度高造成填料结块。分解塔内产生热量的另一个因素就是净酚盐和烟道气中的二氧化碳反应时会产生热量,反应原理为:

特别是净酚盐中还含有一定的NaOH,NaOH与CO2发生反应,也会放出热量。分解塔的填料为DN25的多面空心球,单个填料的重量为1.7 g,表面积为 0.0054 m2,假设 NaOH 层厚度为 0.1 mm,NaOH密度为2130 kg/m3,一个填料上的NaOH完全反应放出的热量为会达到207.4 J,从而造成填料熔融。物料发生反应放热是不可避免的,因此,填料材质成为制约烟道气分解稳定运行的主要因素。

2.3 转鼓满流问题分析

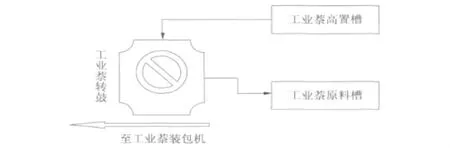

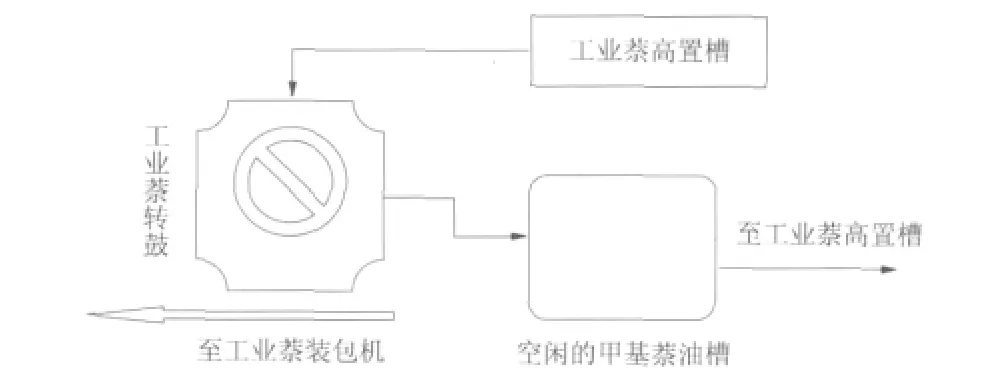

工业萘转鼓实际就是一个冷却成型装置,生产出来的液体工业萘从工业萘高置槽冷却后进入转鼓中进行成型。为了发挥转鼓的最大效率,就必须保持转鼓下部液态工业萘液位保持在满流口位置,最好效果就是和满流口位置平齐。但是实际操作中,靠人工控制经常达不到这种效果,为了保持转鼓的效率,只能保持满流状态。满流的合格工业萘又回到工业萘蒸馏工序的原料槽,最后被反复加工(如图2所示),导致成型效率不高,液体工业萘反复加工,其主要原因是满流设计不合理。

图2 工业萘转鼓满流工艺简图

3 改造措施

通过以上的分析,已经弄清影响各个工序的主要原因,下面开始对各个工序进行改造以到达生产需要。

3.1 沥青成型系统改造

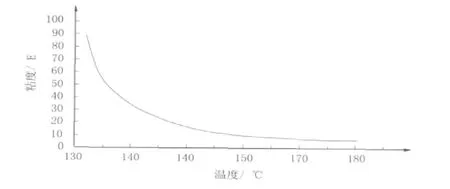

通过降低成型前沥青温度来提高沥青成型系统效率。根据沥青温度与黏度关系[1](如图3所示)和实际生产情况,认为在沥青进入高置槽时的温度应控制在220℃左右最为可行,既能达到冷却目的,又不至于因沥青温度过低,粘度升高而影响其在管道中流动。

图3 沥青黏度和温度关系图

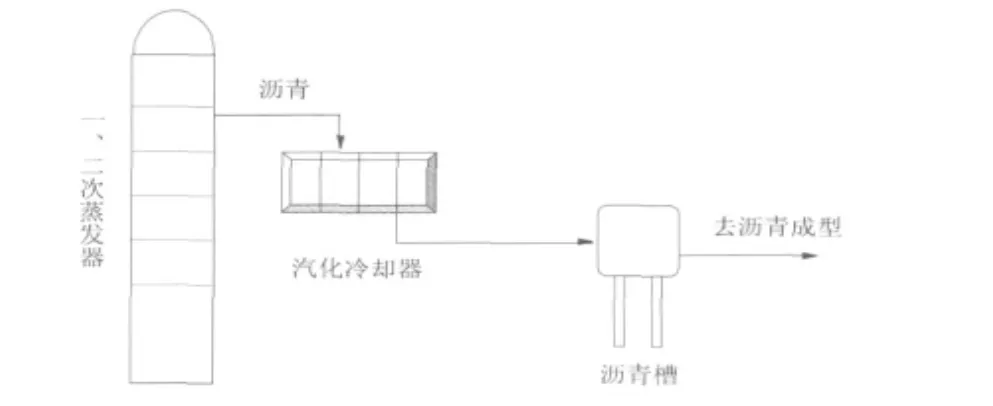

通过计算设计制造了一台冷却面积在33.1 m2的汽化冷凝冷却器安装在二次蒸发器至沥青高置槽的管线上,安装后工艺如图4所示。

图4 沥青工艺管线简图

3.2 烟道气分解系统改造

为了避免分解塔内填料在反应放热条件下变形收缩堵塞塔体,在选择填料时选择耐高温的材质。通过对各种填料分析对比,轻瓷填料耐高温且成本低廉,比较适合在连续分解操作温度80℃ ~90℃,温度相对稳定波动不大的场合。考虑到连续分解中温度偏低带来碳酸钠结晶堵塞问题,在塔内从下至上摆放了三种类型的轻瓷填料,最下层为六方形填料,中间层为DN50鲍尔环,上层为DN25的拉西环。这样确保了分解塔塔内容易堵塞的下段填料空隙最大,往上填料直径依次递减,符合塔内物料的分布。其次,操作中应严格控制烟道气进入量,减少碳酸氢钠的生产,并且定期通入清水进行清洗,使填料内上覆辙的Na2O3、NaHCO3和NaOH溶于水中被清洗出来,保证塔内畅通。

3.3 转鼓满流系统改造

为解决满流设计不合理的问题,对此利用空闲的甲基萘油槽作为满流工业萘的收集槽,再架设一台输送泵在工业萘工序低负荷的情况下将甲基萘油槽槽内的工业萘打至工业萘高置槽重新进行成型,如图5所示。

图5 改后工业萘满流工艺示意图

4 效果

在结合现场实际情况对以上三个存在问题的工序进行改造后,主要效果如下:

1)沥青温度通过冷却后从360℃降低到235℃左右,沥青成型速度从8 t/h~10 t/h上升到15 t/h左右,沥青成型时烟气发生量明显减少,并且成型时漂浮现象及粘链板机现象基本消除,操作环境得到明显改善。

2)烟道气分解工艺不再出现倒灌现象,每月清洗后分解塔塔压稳定在技术要求范围内,经过连续分解后半成品粗粉吨消耗酸降到22.9 kg/t,杜绝了倒灌风机事故,保证了职工操作安全,粗酚收率最高达到了0.85%。

3)每班工业萘约有4 t~8 t满流至工业萘满流专用槽,稳定了工业萘蒸馏工序原料的萘含量,为稳定工业萘蒸馏生产打下了基础,同时节省了工业萘重复加工的成本。按每吨加工工业萘煤气消耗450 m3来计算,每月可节省煤气费用10.8~21.6万元,同时也为公司节省了高热值的煤气。

5 结语

安钢15万吨焦油加工装置在经过以上优化后,在运行、成本、环境上得到了明显改善,使得整套装置生产更加稳定高效,同时也为今后焦油加工装置设计提供了较好的参考。

[1] 水恒福,张德祥,张超群.煤焦油分离与精制.北京:化学工业出版社,2007:21-22.