H13模具钢电渣重熔过程Mg的烧损动力学

宁博 李晶 王亮亮 李勇勇 周朝刚

(北京科技大学)

0 引言

我国生产的H13模具钢与世界先进水平相比,冶金质量方面表现在夹杂物含量高、形成的碳化物较大等,由于Mg对实现夹杂物细小、弥散分布,改善夹杂物对钢性能的不良影响及减少或细化碳化物的作用[1]。将Mg应用 H13模具钢生产,但 Mg在高温下蒸气压很高,挥发倾向很大,且化学性质活泼,极易氧化。电渣重熔过程中,渣池温度在1620℃~1850℃范围内,渣池中心区温度可达1900℃左右[2],在这种环境下,Mg含量的控制就较为困难。为此,本文研究了电渣重熔模具钢生产过程中Mg的烧损,分析了Mg烧损过程中的控速环节,并确定了Mg在反应阶段中的传质参数,为电渣重熔中Mg的有效利用提供了数据参考。

1 试验

1.1 目的及内容

通过电渣重熔方法对不同镁含量电极进行冶炼,得到含镁电渣锭,在试验中断电取含镁电极熔融端头,之后对电极、含镁电极端头熔滴、电渣锭Mg含量分别进行测定分析,并对电渣重熔过程中Mg含量的变化进行动力学分析及相关参数计算。

1.2 试验条件

试验中,H13模具钢冶炼工艺采用:感应炉冶炼→模铸电极→电渣重熔。镁以镁铝铁合金的形式分别在感应炉冶炼阶段和感应炉出钢阶段加入,电渣锭重量为 0.2 t。

1.3 试验方法

采用ICP-AES法对电极、含镁电极端头、电渣锭Mg含量进行测定分析。试验过程中记录相关试验参数:电渣锭及电极长度、直径及质量,重熔渣质量。采用化学分析方法对电渣重熔渣成分进行测定分析。

2 试验结果及分析

2.1 实验结果

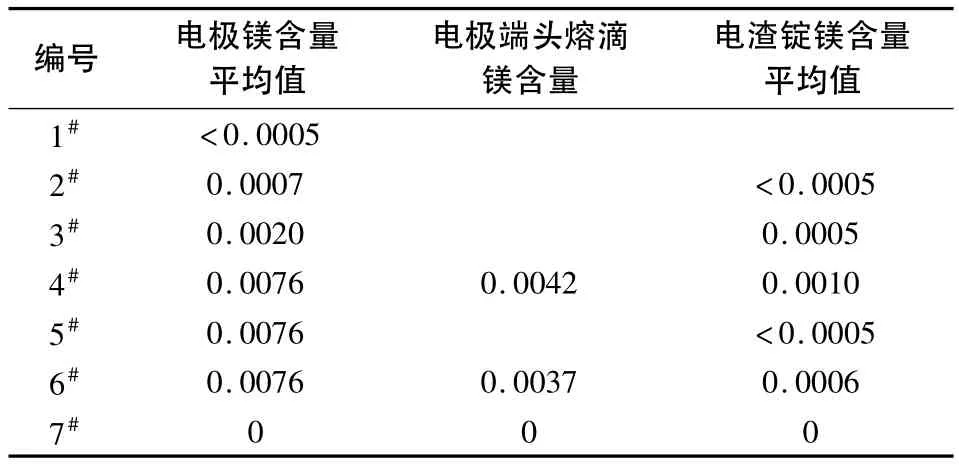

电渣重熔前后,模具钢中Mg含量的变化见表1。其中1#~6#为加镁试验,7#为参照试验。

2.2 电极端头镁行为分析

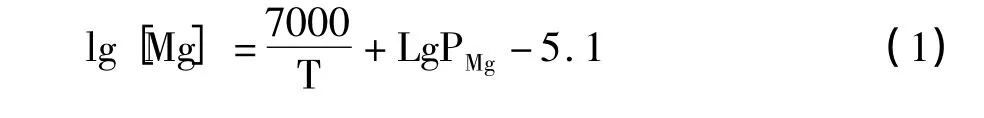

Mg在铁液中的饱和溶解度取决于铁液温度和镁蒸气压,可由下式计算[3]:

表1 电渣冶炼过程中镁含量变化 wt%

式中:T——热力学温度,K;

PMg——该温度下镁的蒸气压,kPa。

PMg为一个标准大气压时,可根据炼铁温度(1300℃ ~1450℃)计算可得到铁水中Mg的溶解度,且根据文献所述钢(铁)液中Mg的溶解度[4-5],可以近似认为钢液中Mg的溶解度为0.05%,而试验电极中Mg含量为0.0076%,远小于以上所述值,所以试验中电极端头的Mg不会因为过饱和而形成气泡[6],只会以Mg原子传质形式进行传递。Mg在电极端头熔融层及渣池间的行为如下[7]:

1)在电极端头熔融层钢液内部镁原子向钢-渣界面扩散[Mg]→[Mg*];

2)渣中 MOx由渣内部向钢 -渣界面扩散(MOx)→(MOx*);

3)界面上发生化学反应[Mg*]+(MOx*)→[MgO*]+[M*];

4)界面M*向电极端头钢液内部扩散(M*)→[M];

5)界面(MgO*)向渣内部扩散 (MgO*)→[MgO]。

渣金反应中,界面化学反应速率一般远大于传质速率,界面化学反应不是限制性环节;改变渣成分时Mg损失会发生变化,例如渣成分由CaF2-Al2O3-CaO-MgO-SiO2变为CaF2-Al2O3-CaO-MgO时,Mg的烧损量会降低[8],而Mg的损失首先以Mg原子形式在钢液中的传质开始的,由此可知Mg在钢液内传质速率大于Mg损失的速率,所以这里确定1)不可能是Mg损失限制性环节;一般渣金反应中,Fe在铁液中的扩散速率也远大于其他传质速率[7],因此亦排除此环节为限制性环节。所以,Mg损失的控速环节应该是渣中MOx向渣-钢边界层的扩散和MgO向渣中的扩散。

冶炼反应初期,渣中能与Mg反应的MOx不存在或者很少,可以认为此时MOx的扩散为控速环节;而冶炼过程中,钢液中Fe的氧化以及电极表面氧化铁皮进入渣中,以及渣中已经存在的氧化物(SiO2等),经计算这些氧化物能提供的[O2-]远大于Mg氧化所需量,因此判断此时MgO从渣-钢界面向渣边界层的传质可能是Mg损失速率控制环节。这也符合文献[8]实验所述:随着渣中MgO含量的增加,电渣锭中Mg含量也缓步升高。

对两炉含镁量较高的电极端头熔滴进行镁含量测定,发现在熔滴形成阶段电极中镁的损失约占总损失量的50%,而熔滴穿过渣池以及进入金属熔池后则有40%。这与真空电弧重熔过程中Mg的挥发损失所得结果有很大不同,后者认为熔滴中的镁含量不会比重熔锭内镁含量高很多。经分析,真空电弧重熔过程中Mg挥发损失控速环节为Mg原子由原始电极向金属液层/气相界面迁移的速度[9],而本文分析电渣冶炼过程中Mg损失控速环节为MgO由反应界面向渣池中的扩散,而此速率相对于Mg在钢液中的扩散是较小的。

2.3 动力学分析

熔渣中,O2-的扩散系数比Fe2+、Mn2+大得多,并且O2-的浓度远大于 Fe2+、Mn2+,因此在考虑FeO与MnO在渣中的扩散时,可以忽略O2-在渣中的扩散。与此类似,对于含MgO的渣,MgO的扩散亦可以简化为Mg2+的扩散。

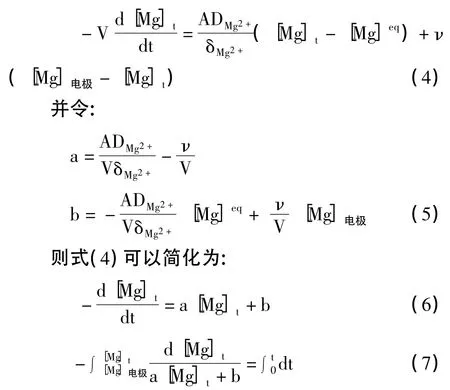

电渣重熔冶炼特点为:电极端头在渣池内不断熔化,熔化后的钢液经过渣池进入金属熔池,同时金属熔池下端钢液在不断凝固。因此,可以电渣重熔过程做如下假设:

1)渣-金接触面积为熔池上表面与电极端头;

2)钢液凝固速率与电极熔化速率相同;

3)熔池内元素Mg含量小于电极内此元素含量同时大于(或等于)电渣锭内此元素含量;

4)熔渣中MgO的增加完全来自于熔池内Mg的氧化。

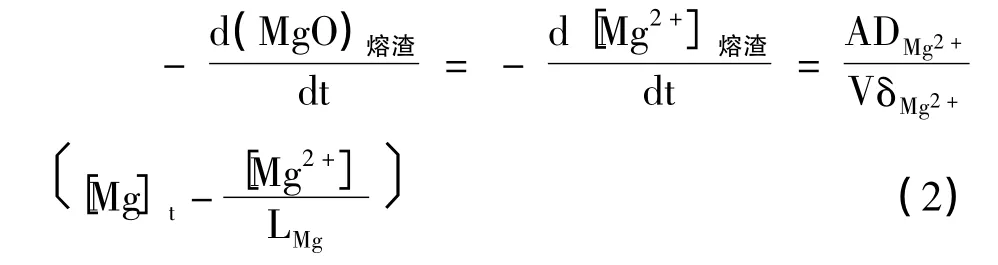

熔渣中MgO增加速率为[10]:

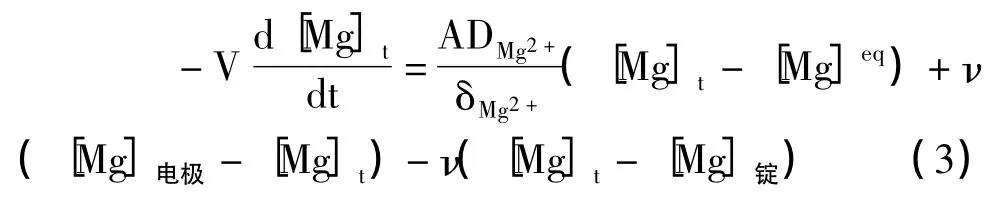

设金属液凝固的速度(或电极熔化的速度)为ν(mm3/s),电渣重熔过程中金属液形状为锥形且体积不变,则金属液中Mg的变化量与渣中[Mg2+]的变化量一致,[Mg2+]/LMg=[Mg]eq。同时考虑电极的熔化与钢液凝固对熔池中Mg含量的影响,熔池中Mg含量的变化:

式中:(MgO)——渣中MgO 的含量,wt%;

[Mg2+]——渣中 Mg2+的含量,wt%;

[Mg]t——反应进行时间为t时金属液中 Mg含量(其中 t=0 时,[Mg]0=[Mg]电极),wt%;

A——渣-金接触面积,mm2;

V——电渣重熔过程中金属液的体积,mm3;

[Mg]电极——电极中 Mg的含量,wt%;

LMg——Mg在渣-金两相的平衡分配系数,可以近似等于渣中Mg2+(即MgO)的饱和溶解度与钢液中[Mg]的饱和溶解度之比[11];

[Mg]eq——Mg在渣 - 金反应界面的平衡浓度,wt%;

[Mg]锭——电极锭 Mg的含量,wt%。

电渣重熔过程中,与金属熔池接触的下面钢液逐渐凝固,可以认为电渣锭中的Mg含量近似等于冶炼过程中熔池中 Mg含量,即[Mg]t≈[Mg]锭,由此,公式(3)可以简化为:

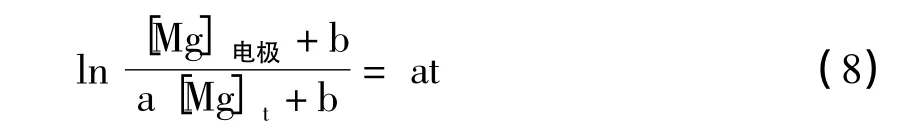

因此,可以通过公式(8)来对电渣锭中Mg含量的计算。其中a、b由电渣冶炼参数确定,可在电渣冶炼前进行计算(公式(5))。

2.4 Mg传质参数的确定

实际生产中,对于某一电渣过程,冶炼速度、冶炼功率一般为定值,因此金属熔池体积V和渣-金接触面积A即为定值。通过调节渣成分来控制Mg在渣-金分配系数、[Mg2+]在渣中的传质速率,得到不同的渣-金界面处镁含量[Mg]eq,并根据电极中Mg含量[Mg]电极,可以确定得到某一Mg含量的电渣锭。

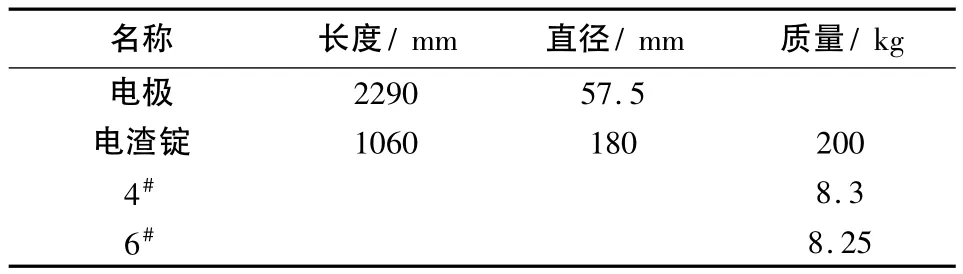

对于本试验,冶炼参数的确定为:熔池深度为60 mm ~80 mm[12],计算时取 70 mm;钢液中 Mg 的饱和溶解度为0.05%,渣中MgO的饱和溶解度以7.5%计算[13];反应时间t可以认为是电极端头熔滴形成的时间,由文献[14]所指出的,可以确定不同冶炼参数下每秒钟熔滴的形成个数n,所以t=1/ns,本试验取n=4;其他试验冶炼参数见表2。

表2 试验冶炼参数

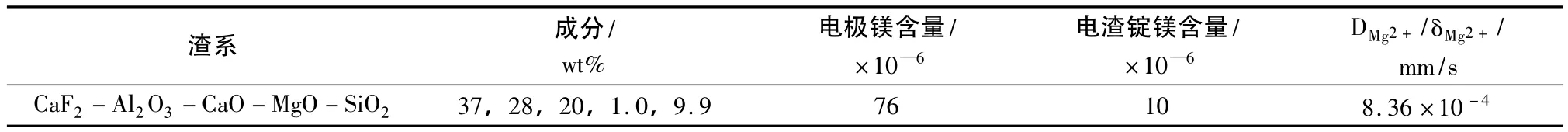

将表2中各参数带入公式(5)和公式(8),对CaF2-Al2O3-CaO-MgO-SiO2渣系中的传质参数进行了计算,渣系参数及计算结果见表3。其计算结果,可以对此渣系条件下电渣冶炼过程中Mg含量进行计算及控制。

表3 传质参数的确定

3 结论

1)试验过程中,熔融电极端头Mg的损失以传质形式进行。

2)电渣重熔过程中,Mg的烧损约50%左右发生在熔滴形成阶段,40%左右发生在熔滴低落过程与熔池与渣池界面。

3)动力学分析:CaF2-SiO2-CaO-Al2O3-MgO渣系中Mg的烧损限制性环节为[Mg2+]由反应界面向渣中的传质。

4)经计算CaO-SiO2-Al2O3-CaF2-MgO渣系中[Mg2+]的传质参数为8.35×10-4mm/s。

[1] 周德光,傅杰,李晶,等.轴承钢中镁的控制及应用研究[J].钢铁,2002,37(7):23-25.

[2] 史冠勇,张延安,牛丽萍,等.低氟CaF2-CaO-Al2O3-MgOSiO2系精炼渣的性能[J].过程工程学报,2011,11(4):695-699.

[3] 王新华.钢铁冶金—炼钢学[M].北京:高等教育出版社,2007:56.

[4] 张晓东,韩其勇,陈冬.纯铁液中镁的溶解平衡及第三组元影响的研究[J].沈阳:1988年全国冶金物理化学学术会议论文集,1988:138-148.

[5] 李尚兵,王谦.铝镁合金脱氧热力学分析与实验研究[J].铁合金,2007,38(2):23-27.

[6] 李心铭.海洋中气泡的形成及其潜在作用[J].海洋湖沼通报,1984(3):71.

[7] 郭汉杰.冶金物理化学[M].北京:冶金工业出版社,2006:228,271.

[8] 王安仁,于月光,傅杰.CrNiMoV钢电渣重熔过程中镁的控制[J].北京科技大学学报,1997,19(2):134-137.

[9] 傅杰,王惠,王迪,陈恩普.镍基高温合金真空电弧重熔过程中镁挥发的动力学[J].金属学报,1983,19(2):82-89.

[10] 华一新编.冶金过程动力学导论[M].北京:冶金工业出版社,2004:295.

[11] 柴国明,郭汉杰,陈希春.FH96高温合金的凝固过程及元素平衡分配系数的研究[J].铸造技术,2012,33(1):12-16.

[12] 陆锡才.电渣重熔与熔铸[M].沈阳:东北大学出版社,2002:135.

[13] Moon Kyung CHO,Jin CHENG .Hot metal desulfurization by CaO-SiO2-CaF2-Na2O Slag Saturated with MgO[J].ISIJ ,Vol.50(2010),No.2,pp 221.

[14] 傅杰,曲英.电渣重熔文集[M].北京:中国工业出版社,1965:48-53.