瓶盖类注塑模的设计

张九强,王小鹏,

ZHANG Jiu-qiang1, WANG Xiao-peng2

(1.济源职业技术学院,济源 459000;2.济源市矿山机械有限责任公司,济源 459000)

0 引言

瓶盖类零件是一种典型的塑料零件,下面以洗发液瓶上的挤压式瓶盖为例来介绍瓶盖类塑件模具的设计方法和步骤。

1 实例计算

图1所示为洗发液瓶上的挤压式瓶盖,材料为聚丙烯(PP),塑件要求表面粗糙度:Ra为0.32μm,下端外沿不允许有浇口痕迹,塑件允许最大脱模斜度。尺寸精度一般,但在加工制造过程中要求各部分有一定配合精度关系。产品为大批量生产,因此模具采用一模二腔、组合型腔结构和采用侧浇口,以利于充满型腔。

图1 挤压式瓶盖图

2 注射机及模架的选用

2.1 注射机的选用

由工件可得其质量为18g,因为采用一模二腔的生产方式,所以二个塑件的总质量为36g,浇注系统需20%的料,体积约为10cm3。

由公式

选用XS-ZY-125型

2.2 模架的选用

目前我国塑料注射模具的标准模架分《塑料注射模具、中小型塑料注射模架》和《塑料注射模具、大型塑料注射模架》两种。《中小型模架》标准中规定,模架的周界尺寸范围为:≤560mm×900mm,并规定模架的形式为品种型号,即基本型,A1、A2、A3和A4四个品种。

通过对比四种模架的组成、功能及用途,本次模具设计选用A2模架。

3 模具型腔、型芯的有关计算

3.1 型腔工作尺寸计算

模具型腔是模具和塑件的接触处其尺寸的公差直接影响了塑件工作的性能和表面的粗糙度,为此工件的型腔尺寸应做到在保证工件的质量的前提下有足够的加工余量。

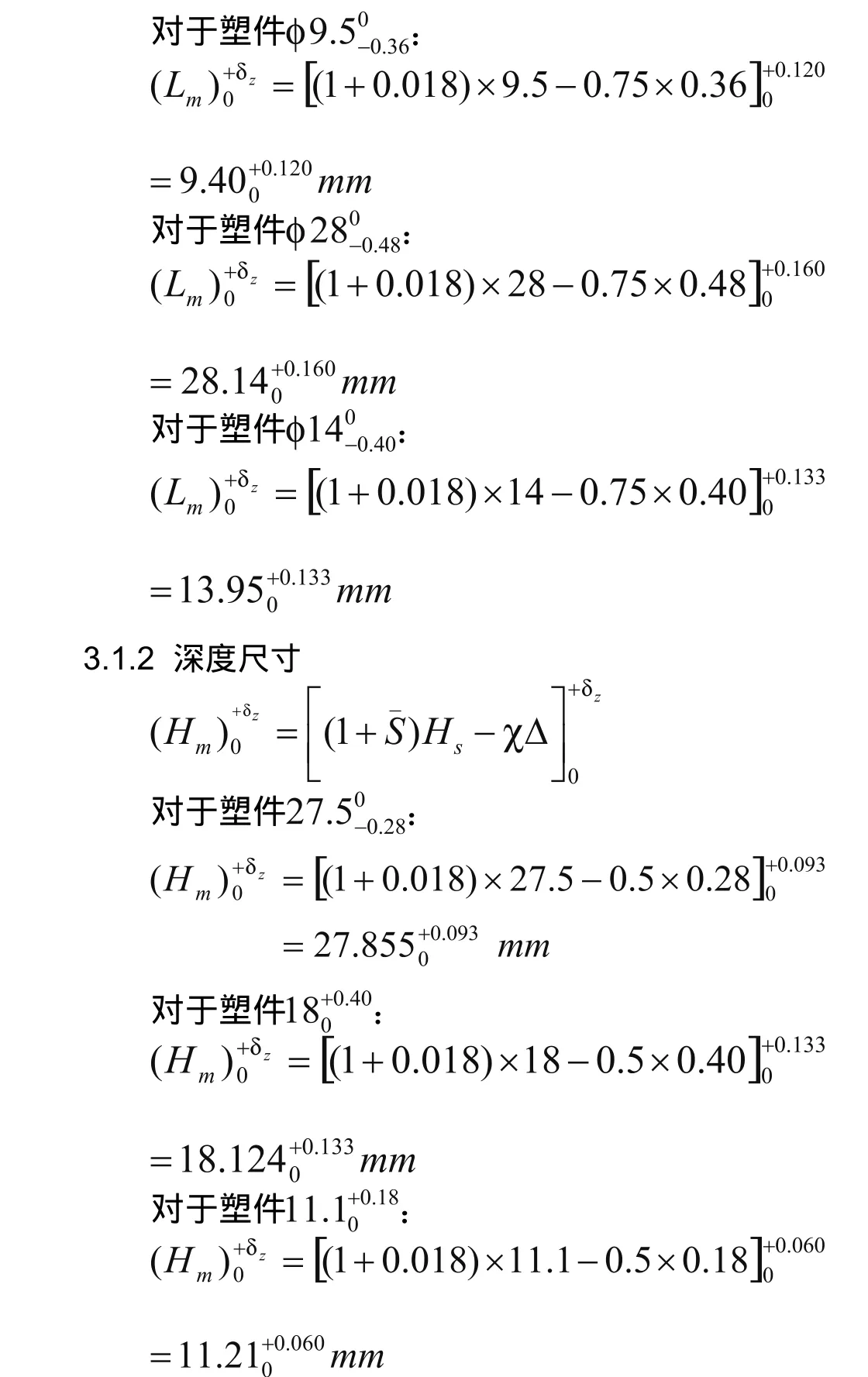

3.1.1 径向尺寸

3.2 型芯的工作尺寸计算

模具的型芯和型腔一样也是和塑件直接接触,其加工要求和型腔基本上是相同的,但是型芯的加工要保证和塑件的内型腔相同,其制造公差和型芯相反取负偏差。

3.2.1 径向尺寸

3.2.2 高度尺寸

4 模具结构设计

4.1 制品成型位置及分型面的选择

根据分型面选择的原则:本塑件的分型面选择在塑件的最上面,这样有利于塑件型腔的加工,更有利于塑件的成形。而塑件的整体将在脱模后留在动模侧,而对于推杆的设计,将采用塑件的底面形状(圆弧度)的面积,这样既增大了推出力,又减小了推杆的痕迹的存在。

4.2 模具型腔数的确定、排列

根据设计需要和生产效率的要求,采用一模二腔的生产方式。即同一次的注射成型中,一次成型二个塑件。

4.3 主流道的设计

主流道设计成可拆卸的衬套并采用H7/m6的过渡配合固定在定模板上,位于模具的中心,与注射机喷喷嘴在同一轴线上,为便于流道凝料从主流道衬套中拔出,主流道设计成圆锥形。锥角α为2o~6o,粗糙度。与喷嘴对接处设计成半球形凹坑,球半径大于喷嘴头半径1~2mm。主流道衬套的材料采用T8A制造,淬火硬度为53~57HRC。主流道衬套与定位圈采用H9/f9的过渡配合。

根据主流道直径计算的经验公式:

主流流道的大头直径确定为6.3mm,小端直径为3mm。

4.4 分流道的形状及尺寸

分流道的截面形状有:圆形、梯形、u形、半圆形和矩形;因为U形分流道热量损失较小,易加工,效率较高且可保证各型腔均衡进料,从而保证塑件质量。因此本模具选用U形且平衡分布。

4.5 推出机构的设计

塑件在模腔中成形后,必须通过脱模推出机构将塑件从模腔中推出,由于推杆推出机构简单、制造、修配方便,运动阻力小,推出动作灵活可靠,损坏后便于更换,因此根据本具的成型特点考虑,使用推杆推出机构。

4.6 模具排气槽设计

为了使塑料熔体顺利充填模具型腔,必须将浇注系统和型腔内的空气以及塑料在成型过程中产生的低分子挥发气体顺利地排出模外。否则塑件上就会形成气泡、凹陷、熔接不牢、表面轮廓不清晰等缺陷,因此设置排气槽是很有必要的,通过对模具型腔的研究,利用分型面与模板间的配合间隙进行排气的方式为最优,间隙值为0.03 mm(聚丙烯的最大不溢料间隙为0.03mm)。

5 模具冷却系统计算

冷却回路的设计应做到回路系统内流动的介质能充分吸收成形塑件所传导的热量,使模具成形表面的温度稳定地保持在所需的温度范围内,并且要做到使冷却介质在回路系统内流动畅通,无滞留部位。

5.1 冷却回路所需的总面积计算

冷却回路所需总表面积可按下式计算 :

冷却水的表面传热系数α可用下式计算:

5.2 冷却回路的总长度的计算

冷却回路总长度可用下式计算:

确定冷却水孔的直径时应注意,无论多大的模具,水孔的直径不能大于14mm,否则冷却水难以成为湍流状态,以致降低热交换效率。一般水孔的直径可根据塑件的平均壁厚来确定。平均壁厚为2mm时,水孔直径可取10——14mm。本模具取10mm。所以由模具的长度可知需要排布8根水道才满足冷却水道长度要求。

图2 冷却水道排布图

6 模具外形及工作原理

图3 模具主视图

工作原理:注射成型后开模,动模部分向下移动,开模力通过斜导柱9作用于侧型芯滑块16,型芯滑块随着动模的移动在动模板的导滑槽内向外滑移,直至滑块与塑件完全脱开,完成侧向抽芯动作,这时塑件包在型芯18上随动模继续下移,直到注射机顶杆与模具推板3接触,推出机构开始工作,推杆将塑件从型芯18上推出。合模时,推件杆使推出机构复位,斜导柱使侧型芯滑块向内移动复位,最后由楔紧块锁紧。完成开合模。

7 结束语

本文以洗发液瓶盖为例,介绍了瓶盖类零件的模具设计方法,对类似零件的模具设计有一定的指导作用。经实践检验,该模具生产的塑件完全符合要求。

[1]齐卫东.塑料模具设计与制造[M].北京.高等教育出版社,2004.

[2]李德群.塑料成型模具设计[M].武汉.华中理工大学出版社,1990.

[3]冯爱欣.塑料注射模具机构与结构设计[M].北京.机械工业出版社,1997.

[4]屈华昌.塑料成形工艺与模具设计[M].北京.高等育出版社,2007.