螺杆泵井下结构改进及应用研究

邵东波

SHAO Dong-bo

(威海职业学院 机电工程系,威海 264210)

0 引言

新疆油田六中区作为二次开发的一个重要区块,近年来新井井数多,部分油井产液量、流体物性差异大,而螺杆泵具有的节能降耗、适应粘度范围广等特点较好的满足了二次开发的部分需求。考虑油井洗井等因素,六中区采用的均为空心转子可洗井螺杆泵。

1 螺杆泵采油技术特点及存在问题

螺杆泵又称渐进式容积泵,由定子和转子组成,两者的螺旋状过盈配合形成连续密封的腔体,通过转子的旋转运动实现对介质的传输。同其他举升方式相比,

具有以下三个优点。

1)泵效高、节能、维护费用低。螺杆泵工作时负载稳定,机械损失小,泵效、系统效率高。设备结构简单、体积小,维护方便。

2)适应范围广。适合于粘度为8000mPa.s以下的原油开采,在原油中含砂量达40%的情况下也可正常生产;不会发生气锁现象。

3)实现快速洗井。实心杆螺杆泵洗井时需吊车配合将转子提起才能快速洗井,而空心转子螺杆泵可在不影响油井正常生产的情况下快速洗井。

但通过现场螺杆泵的推广应用情况,发现螺杆泵在生产过程中易产生以下两种非正常现象。

(1)部分油井下泵后初期产量高,生产短时间后,产液量下降明显,泵效降低。

(2)低泵效井虽然泵效降低,但动液面高,甚至部分井动液面在井口

2 原因分析与解决方法

首先对螺杆泵井各种运行参数进行分类统计,确定产生问题的主要原因,主要总结为以下四点:

1)低液量、高动液面油井中井下漏失井数所占比例大如见图1所示。

2)由图1可以看出,螺杆泵产生漏失的主要原因为井下结构存在漏失。对井下结构漏失的井进行检查核实,分类统计如表1所示。

表1 漏失井试验参数统计表

根据表1中几种现象及情况说明分析得出如下结论。

(1)现状1:洗井阀被卡在开启位置;

结论:井下漏失是洗井阀处产生的。

(2)现状2:油管丝扣倒扣;

结论:井下漏失是油管连接处产生的。

(3)现状3:井下结构均完好;

地面检查发现井下结构完好,说明井下结构的漏失是在生产动态过程中产生的,因此生产时存在漏失的点必定是井下结构中的活动部件,而螺杆泵井下结构中唯一能活动的部件就是洗井阀处的阀球。

结论:此种现象的井下漏失也是洗井阀处产生的。

3)动态漏失分析

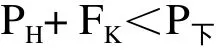

由图1中螺杆泵洗井阀受力分析图可以得出井下洗井阀动态漏失条件为:

图1 螺杆泵洗井阀受力分析图

其中:PH---泵上部油管液柱压力

FK---阀球上部弹簧压力

P下---阀球下部所受压力

P下=PT+ Ph

FK=0.04MPa(已知条件)

4)洗井阀存在动态漏失的井前期生产过程中的共性现象有以下四点:

(1)下泵初期采用大皮带轮、大排液量生产;

(2)动液面下降后,为保护定子,采用小皮带轮、低排液量生产;

(3)采用低排液量生产后,动液面升高,液量、泵效降低幅度大;

(4)根据下泵深度、套压等参数计算 P下与P上相差小,说明阀球处于近平衡状态。

5)综合以上几点,经分析得出其动态漏失过程如下:

(1)下泵初期,采用大排液量生产,动液面低PH+ FK>P下,阀球坐封。

(2)动液面下降后,为保护定子,采用低转速、低排液量生产,地层供液能力大于泵排量,动液面上升,套压上升,PH+ FK<P下,阀球开启,产生漏失。

洗井阀开启后产生两种情况(如图2所示):

1)由于阀球与周围管柱内壁距离过

小(2mm),阀球开启位置为“死区”,流体流动性差,蜡、垢等易聚集,造成阀球开启后被永久卡住。

2)由于洗井阀空间小,液流不能作

用到阀球,螺杆泵抽吸的流体经洗井阀又漏失到泵进液位置,造成流体在泵出口与吸入口内部循环,而井口产液量低,动液面高。

基于以上原因有针对性的对洗井阀进行以下改进:

1)确定洗井阀合理开启压力

根据油井下泵深度与地层压力系数等参数,结合螺杆泵井的实际运行参数计算螺杆泵正常运行时洗井阀阀球上、下部所产生的压差分布范围为0.28-0.35Mpa,根据其范围取一合理安全系数,确定洗井阀合理开启压力为0.5Mpa。

针对如何提高洗井阀开启压力的问题,结合洗井阀处结构的改变,确定了三种方案。由5人组成评价小组,对其进行分项评价(如表2所示)。

表2 方案优选统计表

2)洗井阀结构改进方法的确定

对洗井阀结构局部进行改进,主要包括以下两个方面的改进(如图2所示)。

(1)根据洗井阀处弹簧的初始压缩量、阀球受力面积等参数计算出弹簧的弹性系数为31.4N/cm时可满足洗井阀开启压力要求。

(2)将阀球直径减小为25mm,扩大阀球周围空间,将阀球直径减小为25mm,扩大阀球周围空间,并将出液口上移至弹簧固定端上部,提高了洗井效率,而且蜡、垢不易聚集,阀球上下部受力均匀。

图2 洗井阀改进前后结构对比图

(3)单井合理洗井周期的确定

应根据单井结蜡及井况的不同,合理确定各单井不同的洗井周期,通过对螺杆泵不同洗井周期下的效果统计,结合公开发表的相关资料,确定螺杆泵单井洗井周期为泵效降低10%两个时间点之间的天数为合理洗井周期。

3 应用效果与推广应用前景

3.1 生产情况

经统计,截止2009年6月,对洗井阀漏失原因造成的9口低泵效井井下结构改进后,平均泵效提高至67.4%,未再出现低泵效、高动液面、高沉没度的现象。

3.2 经济性评价

改进前问题井频繁检泵,甚至出现一口井一年检泵4次的情况,改进后检泵周期大幅延长,减少了油井检泵费用。按2年检泵1次,每次检泵2万元/井次,改进成本费用0.1万元计算,9口井一年节约费用为:9×(4×2-0.5×2)-9×0.1=62.1万元。

3.3 推广应用前景

对后期陆续使用的30台螺杆泵进行改进后,截至目前,均运行正常。此项改进被供货方采纳并在其它油田部分螺杆泵井进行了使用,取得了良好的效果,具有很好的推广应用前景。

4 结束语

1)通过对洗井阀结构的局部改进,解决了洗井阀漏失问题,从根源上避免了低泵效、高动液面、高沉没度的现象,满足了螺杆泵井正常生产、洗井的需求,节约了大量检泵费用,提高了螺杆泵的使用效率。

2)对井下工具存在问题的分析判断须结合油井的实际工况进行,分析其动态变化过程。

3)针对螺杆泵采油工艺的特点,应有针对性的制定科学、合理的管理制度,以方便对其进行管理与日常维护。

[1]张维民.螺杆泵抽油杆柱设计方法及其应用[M].北京:石油工业出版社,2002:10-40.

[2]石油化学工业部石油化工规划设计院组织编写.泵和电动机的选用[M].北京:石油工业出版社,1976:20-60.

[3]沈迪成等.抽油泵[M].北京:石油工业出版社,1994:10-50.

[4]万仁溥.采油工程手册[M].北京:石油工业出版社[M],2000:12-60.