数控车床中数控伺服刀架伺服系统关键技术分析

姚海明,陈志祥

YAO Hai-ming, CHEN Zhi-xiang

(南通科技投资集团股份有限公司,南通 226011)

0 引言

数控机床正向高速、高精度方面发展,高速高精切削加工已成为金属切削加工技术的发展趋势[1]。作为数控车床的核心部件—刀架,可保证工件通过一次装夹自动完成车削外圆、内孔、端面、圆弧、螺纹、沟槽等加工工序,适用于机床、家电、汽车、齿轮、冶金等行业。

目前经济型数控车床中多数使用液压刀架,调试和维护相对简单。而在高档数控机床中使用高性能伺服刀架,极大提高了数控车床高速性能和复杂零件的加工能力,但调试和控制相对复杂,本文着重对伺服刀架伺服系统的电气设计和调试关键技术进行分析,并对调试中出现的问题进行全面的归纳和总结。

1 应用于数控车床中的刀架形式

根据刀架动力源不同,可分为液压刀架(Hydraulic turret)、伺服刀架(Servo turret),即液压刀架由液压马达驱动,可双向旋转,就近选刀,结构简单,抗偏载能力强。伺服刀架用伺服电机驱动,定位精度高,动作准确可靠,可双向旋转,速度快,平稳。结构更为复杂;刀架可称之为复合型刀架,此刀架主要是增加了刀具动力功能,在各工位均可装动力刀具,且仅在工作位置旋转,形式多且使用方便。可把动力刀具配置为车床的第二主轴,再结合C轴功能,能完成复杂型面的加工。

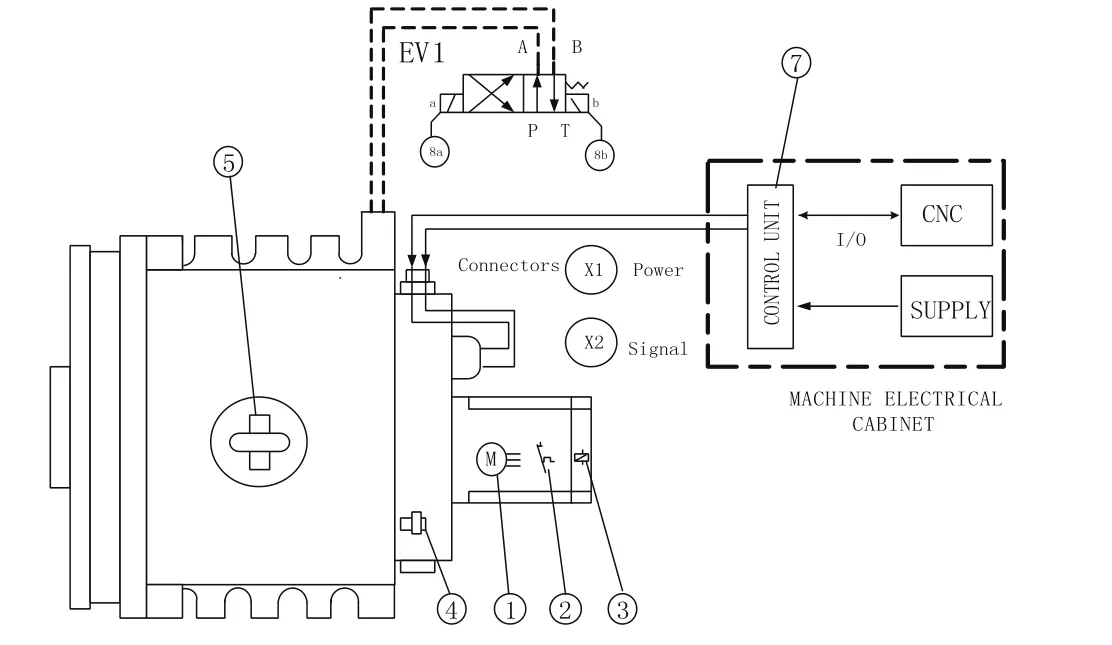

本文将以本公司最新研发的斜床身式轮毂车LG24,数控系统采用FANUC 0i-TD系统[2],配置高档数控伺服刀架SM-H-32 series 00(意大利DUPLOMATIC公司制造)为例进行详细的说明。刀架控制单元为DD4-10-400/20,动力电源400V+15%-10%,直流控制电源24V。刀架为12工位,换刀时间(刀-刀)0.58s,定位精度4",重复定位精度1.6"。伺服刀架伺服系统结构如图1所示:1电机、2热保护开关、3计数编码、4刀架回零开关、5刀架锁紧开关、7控制单元、8 刀架锁紧放松电磁阀。

图1 DUPLOMATIC伺服刀架伺服系统构成原理图

2 伺服刀架应用中关键技术分析

2.1 伺服刀架伺服系统构成及电气设计

伺服刀架伺服系统由刀架本体、伺服电机、刀架控制单元、液压系统、CNC等组成,刀架控制单元通过接口CN7与刀架本体相连接,获取刀架本体上锁紧信号、回零信号、电机热保护监测信号和增量脉冲信号。刀架伺服系统电气设计中,将刀架控制单元发出的刀架锁紧(EVLOCK)和放松信号(EVULOCK)连接到两个中继线圈上,以实现中间继电器控制液压系统中刀架锁紧和放松电磁阀动作。CNC通过系统I/O模块与刀架控制单元输入接口CN2、输出接口CN1相连接。CNC内置的PMC(顺序控制器)对刀架控制单元的输入输出信号进行运算和处理[3]。

2.2 伺服刀架控制原理及工作流程

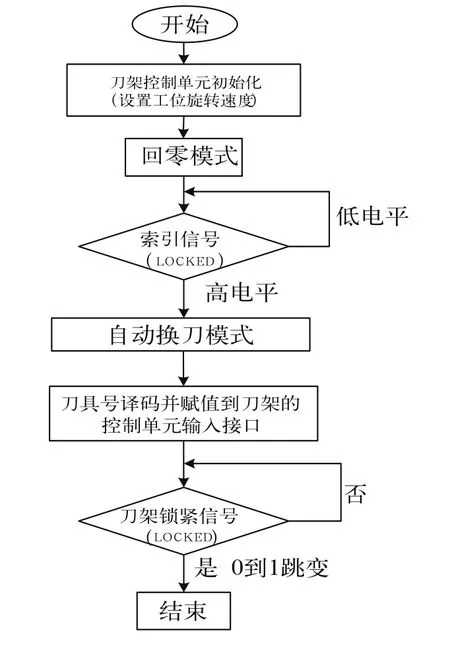

控制单元提供多种运行功能,各种功能由模式1、2、3(MODE1、MODE2、MODE3)进行编码识别,如刀架自动正反转、自动最短路径、手动正反转选刀、急停、复位、安全模式等7个功能。在伺服刀架运行前首先设定功能模式,接着由CNC向控制单元的I/O接口CN2中PBIT01、PBIT02、PBIT04、PBIT08、PBIT16共5位刀具号,及奇偶校验位 PARITY进行赋值,刀架回零时需全部赋数值0,对用户输入的T指令,由CNC进行译码处理后,给PBIT01-PBIT16、 PARITY分别赋刀具值和奇偶校验码。最后启动控制单元的PSTART信号并维持30ms以上,即可实现伺服刀架的回零、自动换刀、手动正反转选刀等操作。值得注意的一点,伺服刀架在数控机床每次通电后,必须进行刀架的回零操作,否则刀架将无法运行。刀架锁紧信号(LOCKED)常态为1,在换刀开始和结束时将发生跳变。当出现刀具索引信号(INDEXD)为1时,同时锁紧信号发生0到1的跳变,即可判断换刀过程已结束,自动换刀时PMC编程流程图如图2所示。

图2 PMC编程流程图

2.3 伺服刀架调试中关键问题分析

首先确保电气连接的准确与安全,其次保证在机床实际工况下,电气连接的可靠与稳定。刀架伺服系统中液压系统主要控制刀架的锁紧和放松,锁紧压力稳定在4兆帕左右,液压系统的好坏直接决定刀架的可靠运行,刀架锁紧信号(LOCKED)状态的实时监测,可避免刀架的误动作和撞刀,在PMC控制程序中,要将锁紧信号作为关键控制条件来处理,一旦在工件加工过程中锁紧信号发生变化,CNC需立即产生急停报警,同时切断机床伺服轴、主轴及伺服刀架的动力电源。刀架控制单元上有信号监测窗口,调试中可实时了解刀架本体的各种信号状态及刀架报警代码。在出现任何报警代码时,刀架将无法运行,调试中必须将MODE1-MODE3赋数值零即可将报警复位,同时根据报警代码排查故障原因,待报警原因处理完毕,才可进行刀架的运行功能调试。

3 结束语

随着高档数控车床伺服刀架的广泛使用,对调试人员的PMC编程及电气设计提出更高的要求,但只要掌握伺服刀架伺服系统的一般构成原理和关键信号的处理,可提高伺服刀架使用的可靠性和稳定性,对提升整个数控车床的性能和加工能力起到至关重要的作用。

[1]中国机床工具工业协会数控系统分会.第十一届中国国际机床展览会(CIMT2009)国产数控系统展品综述[J].制造技术与机床,2009(8):34-39.

[2]王悦.数控机床Fanuc系统调试与操作技术[M].北京:电子工业出版社,2008.

[3]Fanuc 0i-TD系统操作说明书[Z].北京发那科,2008.