精密箱体柔性制造系统网络通信的实现

邱 红,严江云,张 韬,封光磊

QIU Hong, YAN Jiang-yun, ZHANG Tao, FENG Guang-lei

(沈机集团 昆明机床股份有限公司,昆明 650203)

0 引言

随着市场竞争的激烈,企业在市场上面临越来越大的竞争压力。企业基于快速响应市场变化、并同时满足成本和质量控制的需求,需要将整个工厂的生产流程和自动化控制系统纳入到统一的信息管理平台,形成控制信息与管理信息对接、管控一体化的自动化管理系统。基于此,昆明机床股份有限公司(简称昆机)研发的精密箱体柔性制造系统FMS1600系统集成控制解决方案提出了通过构建现场级PROFIBUS通信网络和工业以太网双层网络通信系统,组成连接设备层、现场控制层和企业级通信网络的解决方案,帮助企业实现自动控制、信息共享、资源优化的集成自动化管理。

FMS设备层控制系统配置的西门子840D数控系统和PLC系统提供了PROFIBUS-DP通信协议和更为优化的 PROFIBUS-S7通信方式,以及内嵌式以太网接口,为双层网络的构建奠定了硬件基础条件。

1 FMS的网络结构

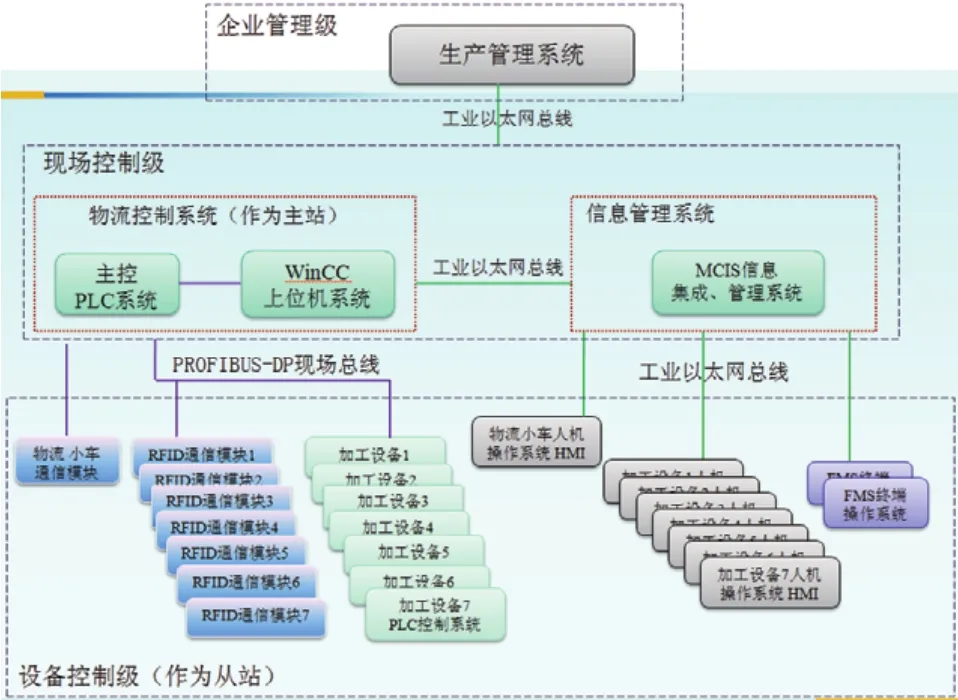

FMS1600精密洗箱体柔性制造系统解决方案中,将通信网络分为三级:企业级、现场控制级和设备级。三层网络结构如图1所示。

企业级网络:用于企业的上层管理,为企业提供生产、经营、管理等数据,通过信息化的方式优化企业资源。

图1 FMS控制系统网络层次结构

现场级网络:介于企业级和设备级之间,包含PROFIBUS-DP网络和工业以太网。PROFIBUSDP网络通信主要作用是解决物流控制系统主控PLC与设备层PLC控制系统之间控制信号的传输和通信,对网络的实时性和准确性要求很高。PROFIBUS-DP协议是基于主-从原则的,本项目采用单主站网络配置结构。物流控制系统的主控PLC和带有CP5613A2通信网卡的WinCC上位机组成主控站,主要任务是控制物流系统从站设备,在数据交换阶段,主站有规律地轮询从站设备。现场7台加工设备、物流小车、8套射频识别系统组成物流系统的智能从站,接受主站对其初始化配置(设置参数和检查组态),并以被轮询的方式周期地与主站交换数据。工业以太网络用于FMS信息管理系统与物流控制系统之间、现场控制系统与企业管理系统之间的数据通信,网络上传输的是生产计划信息、加工系统的生产数据、设备运行数据、刀具数据和加工程序数据,通过MCIS(Movement Control Information System)系统实现FMS的信息与管理功能。

设备控制级:设备层的S7-300型PLC控制系统作为FMS的智能从站,通过现场级网络连接到现场控制级的主控PLC系统,接受主控PLC的控制指令;而840D数控系统的HMI系统则通过工业以太网连接到现场级信息管理系统,为系统采集底层设备的信息数据、下载程序数据提供技术支撑。

2 设备组态

组态就是用应用软件中提供的工具和方法,完成工程中某一具体任务的过程。组态软件是有专业性的。一种组态软件只能适合某种领域的应用。

本项目FMS集成了众多现场设备,需要通过组态方法统一到物流控制系统,实现统一调配、控制和管理。项目采用西门子STEP7组态软件工具构建物流主站系统与物流从站PLC控制系统、射频识别系统之间的通信连接。PLC控制系统采用通信模块CP 342-5 DP进行数据交换,射频识别系统通过ASM456通信模块与PLC控制系统进行数据交换。通信模块的特征信息需要通过GSD文件(General Station Description)创建设备链接, GSD描述文件包括通信参数、插入模块数量及类型、模块所处位置位、模块参数和出错文本等信息。

图2是使用STEP7软件的“HW Config”工具设置S7-300 CP 342-5 DP通信模块的方法:

图2 通信模块组态

物流主站控系统和从站控制系统均由S7-300 PLC扩展CP342-5通信模块组成,组态时将主站的”Opreting Mode”设置为“DP Master”(主站),将从站的”Opreting Mode”设置为“DP Salver”(从站)。链接完成后,通信模块就被赋予PROFIBUS总线通信的IP地址,将组态数据下载到PLC系统,通信模块自动地由PLC系统参数化和组态,定义模块的属性(是否联网状态、底板连接MPI地址、通讯速率、是否DP主站或从站),初始化完成,系统进入数据循环交换。照此方法,逐一组态FMS现场7台加工设备、物流小车、8套RFID系统为物流从站。硬件组态完成后,现场总线上所有设备的属性也就随之确定,形成如图3所示的PROFIBUS网络硬件结构。

图3中MAIN PROFIBUS总线是FMS设备的网络通信总线,加工单元OP10至OP70的网络通信IP地址从101到107;小车XC的IP地址是108、主控站ZK是100, MOBY PROFIBUS是连接 RFID通信模块ASM456的总线,其通信地址是92。至此总线上所有设备在通信结构中的物理位置、IP地址都进行了分配,完成了PROFIBUS通信的基础构架。

图3 PROFIBUS网络硬件结构图

3 PROFIBUS-DP主—从站之间的通信实现

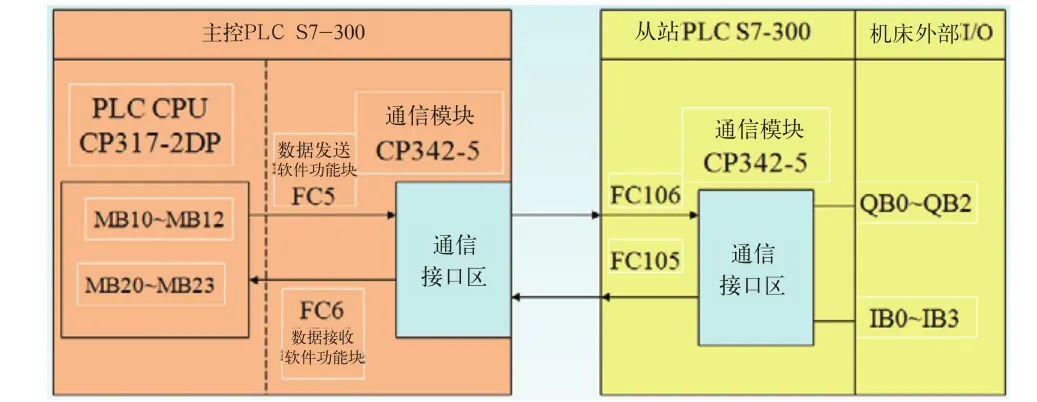

如前所述,项目PROFIBUS-DP总线的配置是主—从网络系统,一个主站控制一组从站,总线通信方式是一个主站轮询多个从站。并且PROFIBUSDP主站和从站都配置了通信模块CP342-5,使用基于PROFIBUS-DP通信协议。 CP342-5与CPU上集成的DP接口不一样,它对应的通信接口区不是实际的输入/输出接口区(I区/Q区),而是虚拟通信区,需要通过通信功能模块传输数据。本项目主站编程FC5和FC6通信功能块,从站编程FC105和FC106)功能块,如图4所示。

图4 数据交换原理图

主站虚拟缓冲区的数据周期性地写到从站的输出通道上,周期性读取的来自从站的数值存放在输入缓冲区,整个过程是主站的CP342-5与从站的CP342-5之间自动协调完成的,不需要再编写数据交换程序,但是需要在主站PLC程序调用FC5和FC6建立通信接口区;从站的PLC控制程序中通过功能组织块OB35周期性地调用数据发送软件功能块FC105和数据接收软件功能块FC106,来读写CP342-5内部缓冲区的数据。参数“SEND”和“RECV”指定的DP数据区可以是过程映像区(I/O)、存储器区(M)、或数据块(DB)区。

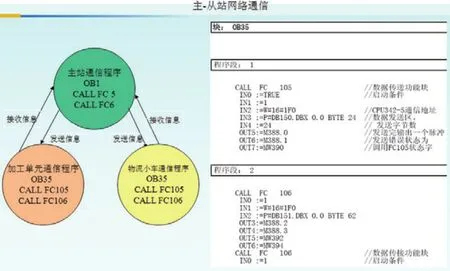

PLC控制程序要为数据发送软件功能块FC5(FC105) 的参数“SEND”指定需要发送的数据的数据存储区,以便按照参数“SEND”指定的区域把数据传送到CP342-5的输出缓冲区。同样,也要为数据接收软件功能块FC6( FC106 )的参数“RECV”指定接收数据的数据接收区,系统才能把从CP342-5的输入缓冲区接收到的来自I/O的过程数据,存入参数“RECV”指定的CPU中的数据接收区。同时还要为FC5( FC105)和FC6( FC106 )通行功能块设置数据传送起动条件,当启动条件参数“DONE ”为1、错误判定参数“ERROR ”和 数据传送执行结果参数“STATUS”为0时,可以认为数据被正确地传送到了通信伙伴。网络通信如图5所示。

图5 网络通信关系

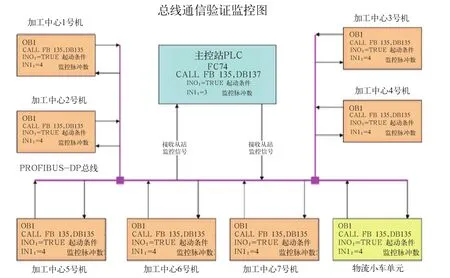

通信验证:通信验证程序结构如图6所示。

图6 通信验证监控图

图6所示FMS网络通信监控分别在主控站和从站的控制程序中编程周期性组织块FB135,每隔100ms将数据发送区的某个字(本项目是STAT3)的值增加一定的值(主控站为3,从站为4),当监控脉冲连续累加到参数IN1规定的数值(主控站为3,从站为4),说明与某个从站通信中断,此时发出从站通信中断的报警,进行故障处理。

主从/站故障诊断项目通过编程诊断组织块,对从站系统的电源丢失、变量表监视、局部变量监控、故障处理中断等进行监控,防止某个从站的故障造成整个PROFIBUS主站系统停机。

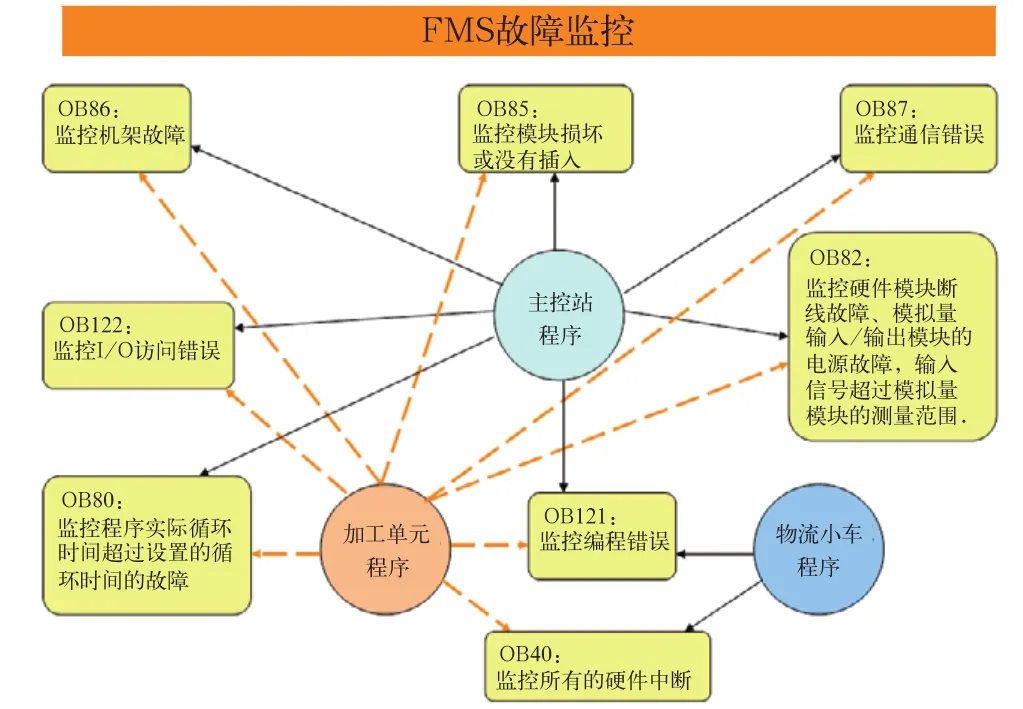

图7 故障监控关系图

图7所示,现场总线加工单元、物流小车单元、物流主控系统设计各自完善的故障诊断控制程序,构成对整个FMS网络通信系统的监控,其监控内容如框图中各OBxx功能块说明。

4 工业以太网通信系统

在图1中,工业以太网络通信系统采用星型网络拓扑结构和工业屏蔽双绞线(Industrial Twisted Pair)ITP电缆,将现场加工单元和物流小车的人机操作系统、WinCC上位机系统通过点到点的方式连接到工业以太网交换机上,信息管理系统与底层控制系统之间的通信都通过交换机进行。这种集中式控制策略,使得每个站的通信处理负担很小,只需满足点到点链路简单通信要求,结构简单,并且任何一个节点的故障不会导致整个通信系统的瘫痪。服务器置于中央控制室内,通过硬件防火墙与内部局域网相连,并且这是生产线局域网与公司内部局域网的唯一通信接口。

网络配置:MCIS网络IP地址分配使用C级地址,分配的格式为192.168.1.y。其中y表示网络中设备的编号。如表1所示。

表1 设备编号

系统通过通用参数和机床网络参数,设置通信参数、机床状态组信息和底层设备的IP地址。通过信息管理系统FMS实现了以下管理功能:

1)设备的分析:机床利用率和机床组利用率分析。

2)设备生产数据统计:设备运行状态和加工质量统计

3)工件管理:弓箭类型、加工件数和加工时间节拍统计。

4)工厂日历管理:工作日类型和工作班次类型统计。

5 结论

基于PROFIBUS-DP总线和以太网总线技术,分层构建了FMS双总线网络通信系统,在加工设备和小车运输设备的数控系统与物流控制系统之间、控制系统与信息管理系统之间搭建了网络通信数据交换平台,通过这个平台,实现了FMS系统全自动化的集成控制功能,实现了控制信息与管理信息对接、管控一体化的自动化管理功能,通过预留的网络扩展接口,为用户将FMS工业控制网接入企业级网络,实现对FMS柔性制造系统的监控和管理奠定了基础 。

[1]陈在平,等.现场总线及工业控制网络[M].北京:电子工业出版社,2008.

[2]崔坚,李佳.西门子工业网络通信指南[M].北京:机械工业出版社.2004.

[3]华中生.柔性制造系统和柔性供应链-建模、决策与优化[M].北京:科学出版社,2007.

[4]苏昆哲,何华.深入浅出西门子WinCC V6(第2版)[M].北京:北京航空航天大学出版社,2004.

[5]向晓汉,陆彬,等.西门子PLC高级应用实例精解[M].北京:机械工业出版社. 2010.

[6]王忠,陈明锐.基于FROFINET工业以太网的柔性制造系统的研究[J].

[7]SIEMENS:SIMATIC Communicationg with Simatic[M].北京:西门子.2006.