OEM电子产品制造的均衡生产方式

金 青

JIN Qing

(常州工学院 经济与管理学院,常州 213022)

0 引言

随着市场需求个性化、多样化、快速化程度的不断提高,OEM(Orignal Equipment Manufactucer)电子产品制造企业面临的是品种的不断增多、批量时大时小和生产周期愈加缩短的“不安定”的生存环境。如何以一种相对稳定的生产率、稳定的质量和稳定的作业者应对市场需求的不断变化,是众多OEM电子产品制造企业迫切希望解决的问题。

在解决生产稳定性问题上,精益生产方式提出了均衡生产的理念,在汽车生产、煤炭、炼钢等大批大量生产型企业已有不少成功的案例;国内也有不少学者从事过这方面的研究[1~14],鲜有针对电子产品制造的均衡生产方式研究。若将其中的经验迁移至OEM电子产品制造企业并不适宜。本文将分析OEM电子产品制造的特点,提出一种适合于多品种、中小批量电子产品制造的均衡生产方式。

1 OEM电子产品的均衡生产与汽车类产品的均衡生产的不同点

丰田汽车均衡生产方式,之所以不能直接应用于OEM电子产品的制造,是因为这两类产品的生产在以下三方面存在较多的不同点:

1)用户需求方面的不同。由于OEM电子产品的品种更加繁多,造成同一品种的订单不持续性更加明显;批量时大时小,造成所需生产能力波动很大;此外,突发性的用户需求(也称短期插单)也较多,因此,保证一段时期内生产总量均衡、实施均衡生产的难度更大。

2)适合实施混流生产的工序不同。混流生产是实现不同品种间均衡生产的首选生产方式,特别是对于使用了大型设备的工序。OEM电子产品的PWBA(Printed Wired Board Assembly,印制线路板组装)工艺阶段的多道工序如SMT(Surface Mount Technology,表面贴装)、自动插装、波峰焊等,都使用了大型设备,因此,对于OEM电子产品的制造,实施混流生产的工序应该以前道PWBA组装线为主,而不是最后的本机组装线。末道的本机组装线由于不同系列的产品之间结构差异较大,工序间不容易平衡,并不适合采用混流生产。这一点不同于汽车类产品。

3)混流生产的产品单元不同。以SMT工序为例,其生产单位产品的节拍时间(CT,Cycle Time)远远小于品种切换时间。这就使得基于“单件”产品的混流生产不太可行,只能是基于“最小分割批量”的混合生产。所谓“分割批量”,是指将计划生产批量,分割成若干小批量投入生产。

2 OEM电子产品均衡生产方式

2.1 采用预定系统,解决用户需求不均衡问题

OEM电子产品的用户需求比汽车类产品更加不均衡。因此,要实现均衡生产,前提是必须对用户需求进行有效的管理以减少大的波动,这就是采用需求“预定系统”。

用户需求呈现波动状态是难免的,但过度的波动是可以避免的。建立需求“预定系统”,可以使用户受益于等候时间的减少和保证随时的产品供给,更可以使企业大部分的生产能力得到预先的“均衡”的安排,实现“追踪策略”和“恒定策略”的相互结合,避免生产能力的过度波动。

企业应该通过预定系统,实现对80%以上订单的预先确定,减少计划期内突发性订单的数量,尤其是突发性大订单即长期生产周期的插入订单(简称“长期插单”)的数量。

2.2 混流生产与单元生产相结合,实现整个生产系统的均衡化和同步化

OEM电子产品的制造,从PWBA工艺阶段到本机组装工艺阶段,不能只采用一种生产组织方式。

1)PWBA阶段以混流生产方式为主

尽管OEM电子产品的种类比汽车类机械产品的种类更加繁多,但在PWBA阶段的工艺过程大同小异。因此,为了提高作业效率,多道工序使用了大型设备,如表面贴装工序、自动插装工序、波峰焊工序等。目前,大多数企业在这个阶段的生产方式是采用不同品种间按批量“轮番生产”。然而,这种生产方式带来的是生产能力的不均衡和在制品数量的居高不下。

笔者认为,在PWBA工艺阶段,特别是采用大型设备的工序,非常适合采用混流生产方式来实现同步化的、均衡生产。这是因为:

(1)对于采用自动化设备的工序,其作业的内容和方式是由程序控制的,调用不同的程序就可以实现品种的切换,因此机器切换起来非常方便。以SMT工序为例,如果能解决物料的快速切换问题,在不同品种间频繁切换生产是完全可行的,如图1所示。

图1 SMT工序的多品种混合生产方式

(2)即便是某些人工装配工序,例如插装工序,由于装配作业项目多,每项作业的时间短,便于进行工序作业内容的划分,易实现多品种混合插装线的工序间负荷平衡。

然而,由于混流生产所需要的生产准备更加精细、计划更加准确周密、管理技术更加复杂,所以并没有得到企业的广泛的运用。为此,只需要解决混流最小分割批量、混流生产的管理方式、物料的快速切换方式、计划外短期插单的处理等主要问题,就可以在PWBA阶段实施混流生产。

2)本机组装阶段以单元生产方式为主

本机组装即产成品装配,多数为人工作业。由于装配作业项少,作业时间长,特别是某些测试作业的不可分,造成多产品混流生产时工序间负荷不容易平衡,故更适合采用单元制造方式。

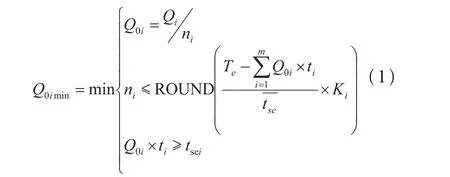

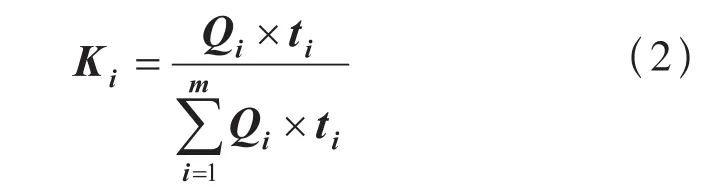

2.3 最小混流分割批量的确定方法

如上文所述,电子产品的混流生产只能是基于“最小分割批量”的混合生产。最小分割批量的大小由三方面因素决定:

1)主生产计划批量的大小。它决定了混合生产品种之间的数量比例;

2)品种间切换时间的长短。它决定了最小分割量的大小,最小分割批量的生产时间至少应不小于一次切换时间;

3)切换效率,即切换时间占有效工作时间的百分率。一般最好在10% 15%以内。

式中:

Q0i——第i种产品的分割批量,件;

Qi——第i种产品的平均日生产量,件;

ni——第i种产品的日切换次数,次;

m——日生产产品品种数,种;

Te——日有效工作时间,min/天;

ti——第i种产品的工序加工时间,min/件;

tse——加权平均准备时间,min/次。

tsei——第i种产品的切换时间,min/次;

Ki——第i种产品的劳动量比例。

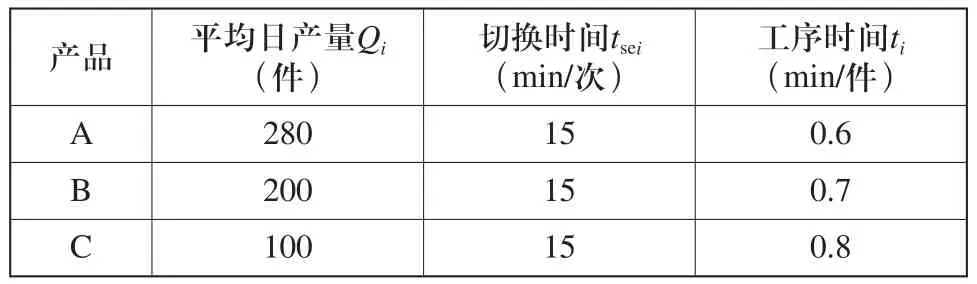

以SMT工序为例,表1为其生产电路板的定额数据。若品种间切换次数取相同,则计算可得:n=2次,最小分割批量分别为Q0A=140件、Q0B=100件、Q0C=50件,切换时间占有效工作时间的百分率=18.8%,偏高。

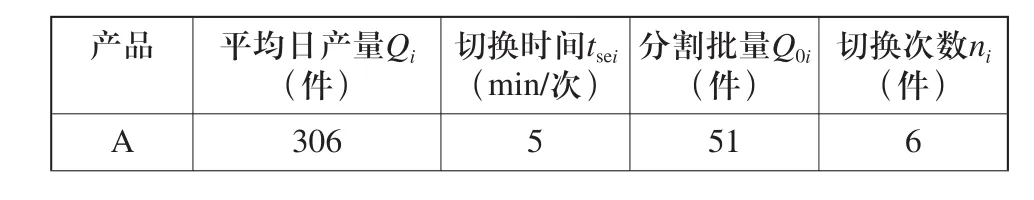

表1 SMT工序的生产定额数据

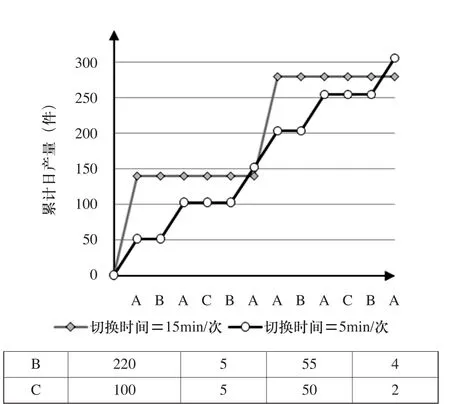

若能采取措施,将一部分内部切换时间转化为外部切换时间,使得内部切换时间由原来的15min/次降低为5min/次,则不仅可以使SMT工序的平均日产量有所增加,而且使得生产更加均衡、高效,如表2所示,切换时间占有效工作时间的百分率为12.5%。以A产品为例,改善前后均衡生产情况如图2所示,横坐标为改善后的投产顺序。

表2 SMT工序改善后生产数据

图2 SMT切换时间改善前后A产品均衡生产情况

2.4 混流生产的现场管理方式

混流生产的投产批量和投产顺序,必须通过一种有效的管理方式来下达和执行。这种管理方式应做到操作简单、快速、透明,以方便现场实施。

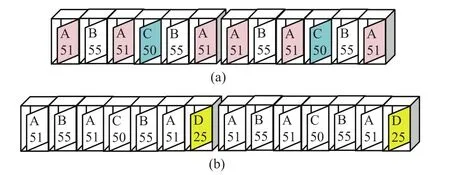

在生产现场设置如图3(a)所示的均衡柜,是一种非常方便、有效的管理方式。生产管理者按投产顺序往均衡柜中插入各产品的分割批量任务单(或看板),操作者从左至右依次抽取任务单(或看板)进行生产。

图3 均衡柜

2.5 计划外短期插单的处置

如2.1所述,由于电子产品的品种和用户的繁多,即便采用了预定系统,突发性用户需求还是会偶尔发生。因此,在均衡生产过程中必须采取有效的应对措施解决这类问题。

对于批量大、生产周期长的“长期插单”,主要还是通过安排或调整下一期的MPS计划(Master Production Planning,主生产计划),来实现均衡生产,不影响当前期的MPS计划;但对于批量较小的“短期插单”,则必须插入到当前期计划中完成。

在这种情况下,为了不打乱正常生产的秩序,更需要“见缝插针”地安排混流生产。通过临时性地增加生产能力(例如加班等),以每日生产能力的均衡“微调”,来消解“突增”的一大项能力需求。如图3(b)所示,在均衡柜中“插入”了两次D产品的投放,可以通过临时加班来完成。

3 结论

1)OEM电子产品的制造有其自身的特点,实施均衡生产的方式也会与一般汽车、机械类产品不同,宜在不同工序采用混流生产、单元生产相结合的方式,实现整个生产系统的均衡化、同步化生产;

2)对于实施混流生产的工序,确定最小分割批量的大小是关键。本文提出的计算方法是基于生产均衡性和效率两方面的考虑而制定的;

3)要实施均衡生产,还必须采用一种有效的、方便、透明的管理手段——均衡柜,将分割批量、生产顺序等任务信息下达至各工位;

4)电子产品的突发性用户需求是不可避免的,若要既实现均衡生产,又满足用户需求,就必须做好需求预定和短期插单的“消解”两方面工作。本文中提出的有关这两方面的解决方案,是切实可行的。

[1]王戈. 现代生产管理的重要环节——均衡化生产[J]. 工程机械, 2000, (8): 23-24.

[2]鲁小东. 企业的均衡生产[J]. 有色金属工业, 2003, (3):43-44.

[3]张彤臻, 侯昌志. 精益生产管理体系中的均衡化管理[J].今日工程机械, 2009, (6): 106-108.

[4]袁苏春. 均衡流生产法在化工生产中的应用[J]. 现代化工, 2002, 22(5): 45-46.

[5]瞿桂武. 均衡生产是煤炭企业实现生产精细化管理的重要手段[J]. 中国煤炭, 2008, 34(6): 24-26.

[6]李琳, 霍佳震. 基于均衡排产规则的钢管生产计划调度[J]. 工业工程, 2009, 14(4): 45-50.

[7]徐小龙, 王字震, 姚洪华. 大型压缩机的小批量混合装配线的均衡化生产研究[J]. 柴油机设计与制造, 2009,16(3): 28-32.

[8]赵建辉, 王红军. 基于Flexsim的混流装配线投产顺序的仿真[J]. 微计算机信息, 2007, 23(8-3): 29-31.

[9]徐贤浩, 马士华. 基于顾客化大量生产模式的计划平准化模型[J]. 武汉汽车工业大学学报, 2000, 22(5): 81-84.

[10]于兆勤. 混合型装配线平衡问题的不确定性仿真研究[J]. 中国机械工程, 2008, 19(11): 1297-1302.

[11]曹振新, 朱云龙, 赵明扬, 等. 混流装配线负荷平衡与投产排序的优化研究[J]. 信息与控制, 2004, 33(6): 660-664.

[12]周巍, 董学武, 王文惠. 基于均衡生产的启发式调度方法探讨[J]. 成组技术与生产现代化, 2007, 24(4): 57-59.

[13]宋华明, 韩玉启, 杨慧. 多品种混合型装配流水线的平衡设计[J]. 中国机械工程, 2003, 14(6): 475-478.

[14]吴亚敏, 杨建新. 均衡生产计划的数学模型[J]. 消费导刊, 2007, (9): 196-197.