单护盾TBM在突泥涌砂地质段施工探讨

高 琨

(中铁隧道股份有限公司,郑州 450001)

0 引言

20世纪80年代我国引进了现代TBM施工技术。TBM施工以其快速、优质、高效、安全和环保的特点,越来越多地被国内大型交通、水利水电工程所应用[1-2]。

敞开式 TBM适用于硬岩隧道掘进[3]。双护盾TBM适用于中—厚层、中—高强度,稳定性良好的复杂地质条件下的隧道掘进[4]。在软弱岩层及自稳时间相对较短、地质条件较差地层的长大隧道施工中,单护盾TBM法是目前较先进、较安全的一种隧道开挖施工方法[5],在甘肃省引洮供水一期总干渠7#隧洞施工中得到了成功的应用。但目前为止,单护盾TBM法施工还不能得到广泛应用,主要是因为单护盾TBM适用范围太窄,地质条件要求较高,通过不良地质地段时适应性较差[6],在复杂地质条件下施工易遇到各种工程地质问题,掘进效率大大降低[7]。甘肃省引洮供水7#隧洞是国内引进的第1台单护盾TBM,初期勘探显示7#隧洞存在含水疏松砂岩,在施工过程中易出现突泥涌水、突泥涌砂、卡机等问题。本文以引洮工程为依托,总结了突泥涌砂地质条件对单护盾TBM施工的影响,并对单护盾TBM通过突泥涌砂地质条件存在的问题及处理措施予以探讨。

1 工程背景

1.1 工程概况

甘肃省引洮供水一期工程为大型跨流域调水工程。本项目重点解决该地区城镇工业用水、农村人畜饮水、生态环境用水和农业灌溉用水问题,为区域经济社会的发展提供水资源保障。该工程设计全长110.47 km,引水流量 32 m3/s,加大流量 36 m3/s。7#隧洞工程区位于甘肃省渭源县境内,隧洞全长17.286 km。设计横断面型式为圆型断面,净断面尺寸(直径)为4.96 m,TBM掘进施工段断面见图1。TBM开挖直径为5.95m,纵向设计为直线,单面下坡,坡度为1/1 650。

1.2 地质概况

隧洞围岩类别主要为Ⅳ类和Ⅴ类围岩,岩性主要由白垩系K1hk3岩层构成,局部由上第三系N2L3及白垩系K1hk4岩层构成。总体由较软岩组成,K1hk4为泥质胶结的粉细砂岩,局部夹薄层泥岩,岩性软弱,单轴饱和抗压强度为5~6MPa,为较软岩,遇水易软化膨胀,饱水崩解,塑性流变;桩号50+400.00~63+931.00段为上第三系N2L3砖红色。砂质泥岩、泥质粉砂岩,局部为砂岩、砂砾岩,泥质胶结为主,胶结程度差,单轴饱和抗压强度为1.5~2.0 MPa,属极软岩,遇水易膨胀,饱水后崩解,失水干缩,具弱膨胀性。

地下水类型主要为孔隙裂隙水,含水岩体主要为第三系地层,透水性差。

图1 TBM掘进施工断面图(单位:mm)Fig.1 Cross-section of tunnel excavated by TBM(mm)

1.3 TBM 情况

TBM的主要技术参数如表1所示。由于施工地质条件比较复杂,为确保在软弱地质条件下正常施工,采用了单护盾TBM进行施工[8]并增设超前钻探功能。TBM配备超前钻机可在刀盘前360°的区域内进行钻孔,探测钻孔外插角6~10°,钻孔直径不小于64 mm,钻孔深度不小于30 m。超前地质钻机在保证地质预报、地质取芯需求的同时进行超前注浆加固,以保证TBM能顺利通过不良地质和富含地下水地段。钻机有独立的液压系统,其供油箱应与TBM主油箱分开。

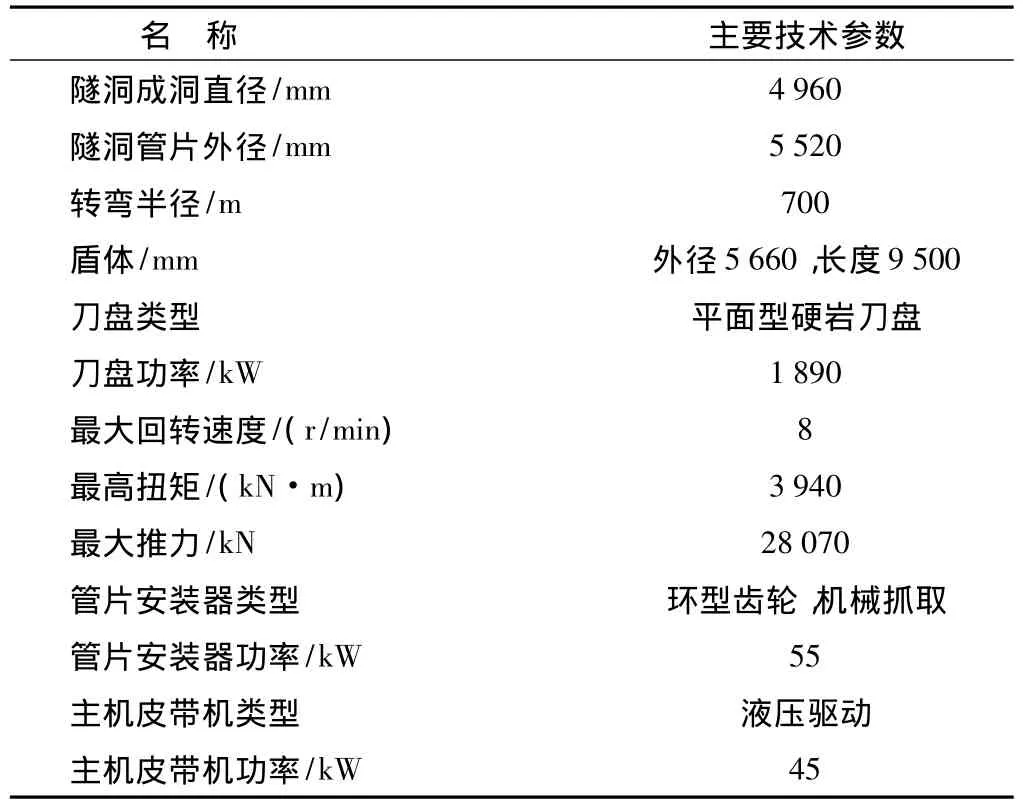

表1 TBM主要技术参数表Table 1 Parameters of TBM

1.4 施工情况

TBM自2009年12月掘进以来,经过各种不良地质地段,先后发生塌方、突泥涌水、突泥涌砂、卡机等施工问题。通过采取超前地质补勘、注浆、降水、套拱、钢管片、刀盘盖帽等技术方案,成功抑制了险情的进一步恶化,确保了TBM施工。后期因严重突泥涌砂造成TBM抱死,项目结合实际情况TBM转场施工。2011年8月17日至12月30日创月掘进1 868 m的世界纪录,最高日进尺81.6 m。

2 施工中可能遇到的主要问题及措施

2.1 主要问题

1)TBM因故障长时间停机,围岩收敛变形及坍塌,围岩压力作用于盾壳,可能导致TBM掘进的推力大幅度增加,导致管片破损严重、管片旋转加剧,最不利的情况是导致TBM主机被卡机[9]。

2)TBM施工掌子面因自稳时间短而坍塌,导致刀盘被压后扭矩大幅度提高,最不利的情况是超过刀盘脱困扭矩导致刀盘无法启动。

3)由于掌子面围岩胶结程度低、整体软弱,导致姿态无法控制,盾体和管片的滚动加剧。当盾体滚动超过±8%时,TBM会自动停机导致掘进中断。

4)受围岩收敛及坍塌影响,砂砾等涌入盾尾开口,需在管片安装前进行大量的清碴工作,影响管片的正常安装。

5)掘进后的隧洞底板由于积水泥化严重,承载力满足不了TBM的稳定需要,导致TBM掘进姿态难以控制,出现TBM刀盘严重低头、盾体下沉等现象,导致掘进方向超出偏差范围、管片安装困难、管片破损严重等现象。管片错台导致止水功能丧失、已安装管片下落或位移变形等严重后果。

6)TBM施工管片背后充填豆砾石前,围岩崩解、坍塌,导致豆砾石无法充填密实或无充填间隙、水泥灌浆无法通过管片工作孔顺利灌入,豆砾石回填灌浆强度达不到设计要求,最不利的情况是造成豆砾石无法正常回填灌浆。

2.2 TBM通过突泥涌砂段施工措施

2.2.1 超前地质预报

为准确判断TBM前方施工地质情况,需对前方地层进行地质预报。在设计提供的地质勘察资料的基础上,利用TBM配备的BEAM地质预报系统进行超前地质预报,必要时采用超前地质钻机进行超前钻孔预报。

TBM配置的BEAM G4系统的地质预测数据,是基于系统前期所采集的TBM连续的掘进数据,并结合随后开挖地层的描述情况进行修改和校正而最终获得的。采用电缆线连接位于盾体内的电极和17#拖车尾部的电极,系统通过获得的电阻值判断前方地层地质,并通过主机室的系统监视屏幕直接读取前方地层的地质情况。该系统的缺陷是,所预测的地质情况必须是曾发生过的不良地质情况。

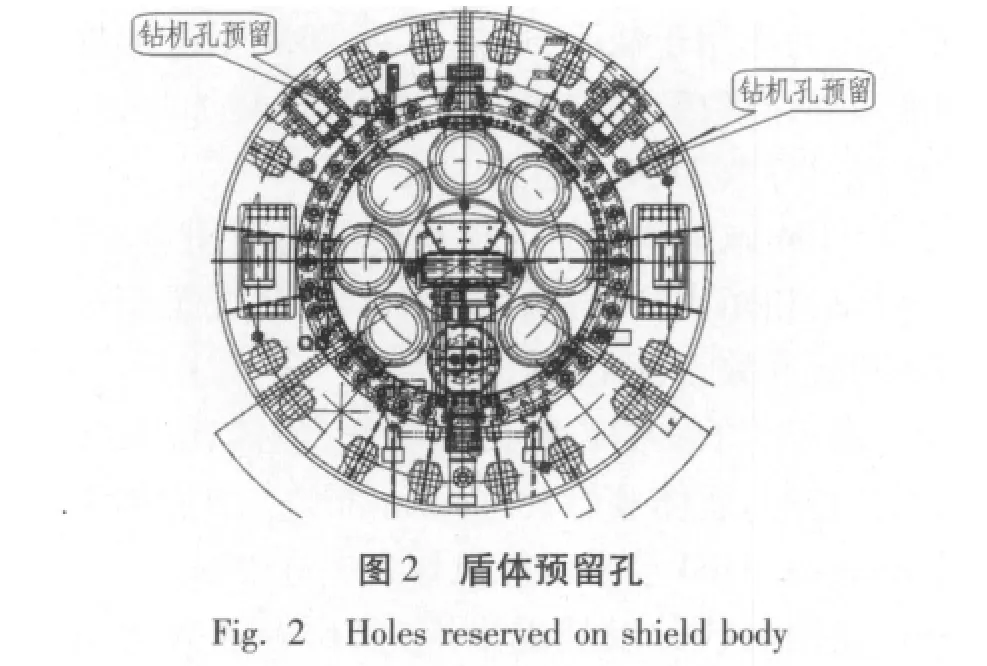

必要时利用超前地质钻机通过盾体和刀盘的预留孔沿掘进方向斜向或水平钻孔。可通过以下2种手段进行分析:1)只钻孔不取芯,通过钻孔内翻出的碴土判断前方地层;2)钻孔取芯,通过芯样进行地质判断。超前钻机可以实现上部120°范围的6个钻孔,具体布置位置见图2和图3。超前钻机通过管片安装机旋转至孔位,刀盘预留孔转至指定位置,钻杆通过该2处孔位进行钻孔取芯,钻孔沿开挖圆心2.1 m布设,孔深根据实际需要确定。

2.2.2 管片背部固结灌浆

TBM通过含水疏松砂岩地段时,由于疏松砂岩在大量裂隙水的作用下,岩体的内摩擦力为0,同时岩体还要受到地下水动力的作用,松散岩体会紧随着TBM的开挖而坍塌,造成TBM盾壳外部及安装管片背部发生大面积塌方,大量的松散围岩向隧洞涌入,紧紧地包裹着TBM的前、后护盾,使TBM被抱死而停止工作。同时由于管片背部被塌下的松散砂岩压紧,豆砾石回填及回填灌浆均无法顺利进行。

结合本工程的实际情况,通过管片工作孔打设φ48的花式小导管进行灌注水泥浆固结管片背后的松散砂岩,使管片背部形成一个固结圈,确保管片环整体受力。管片背部固结灌浆位置安排于TBM回填灌浆区域,采用TBM配备的制浆桶、注浆泵、注浆管线、自制注浆头等进行注浆,并随TBM的开挖进度向前跟进。

2.2.3 超前固结灌浆

根据地质条件,本工程在施工过程中,若发生下面2种情况应对地层进行灌浆加固。

1)突发异常停机。在机械故障等情况下导致停机,一旦判断无法在较短时间内恢复掘进,在停机后应立即进入刀盘对掌子面上部向掘进前方布设长3 m注浆管进行小范围注浆加固。

2)前方地层稳定性极差。对可能发生较大范围坍塌或已经发生坍塌的情况,应立即停止掘进,人员进入刀盘钻孔,如刀盘无法进入则通过中盾预留外插孔(外插角9°)超前钻孔,布设注浆管加固刀盘前方15m左右的范围,加固后再进行掘进,TBM掘进12 m并预留3 m的加固体再停机采取同样方法进行加固,直至完全通过可能继续坍塌的地段。

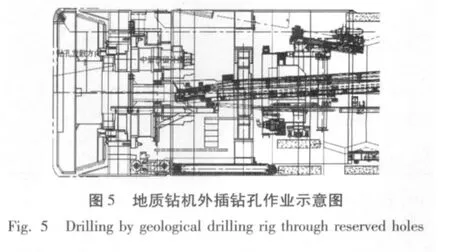

结合本工程地质情况及TBM施工实际情况,计划对TBM掌子面上部120~180°范围进行灌浆加固。由于受TBM刀盘作业空间及刀盘孔洞限制,计划采取以下2种方式对TBM掌子面前方上部进行注浆加固:1)采用超前钻机通过中盾预留外插孔进行加固(布置位置见图4和图5),根据实际效果选择注浆孔孔位和孔数;2)人员进入刀盘内手持风动钻机进行钻孔,埋设注浆管后进行注浆加固,完成后旋转刀盘再进行下一个孔钻孔及固结灌浆。如此反复,加固刀盘上部120~180°范围(根据实际灌浆效果及地质情况确定加固范围)。

2.2.4 塌方段塌腔处理

面板固定效应模型可用于研究包含在固定类别中各截面成员自变量受到其他变量的影响,而不会推及到不同的类别中去[19],适合用于研究有区域差异的面板数据。为了研究各城镇化因素对水资源消耗影响的区域差异,本文建立面板固定效应模型。且为了消除异方差和序列自相关性,本文采用似不相关回归法 (SUR)构建如式 (2)所示的固定效应变系数模型:

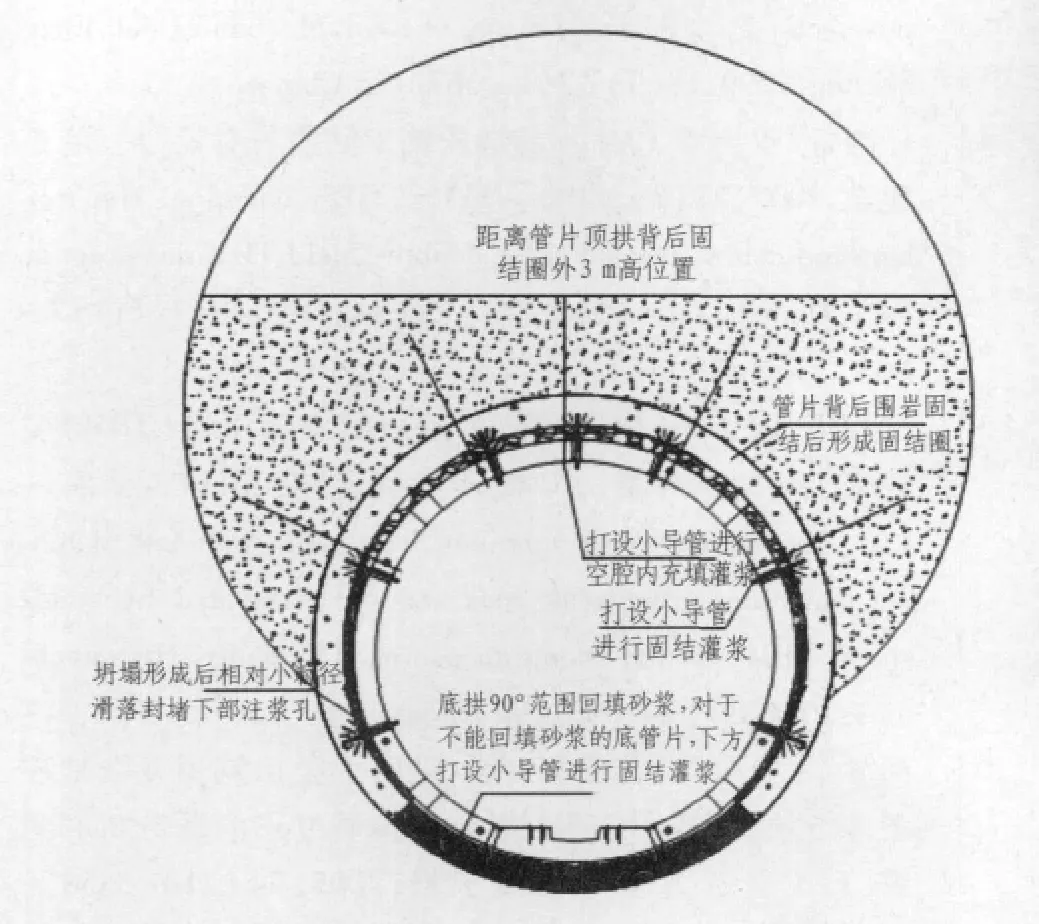

管片背部固结灌浆完成后,管片背后形成了一定厚度的固结圈,提高了管片环整体受力。根据该段地层TBM掘进过程中的出碴量计算,上部坍腔高度大于固结范围,为了保证隧道的长期稳定,必须对固结圈以外的坍塌体和塌腔进行回填处理。塌腔回填灌浆示意图见图6。

通过超声波探测仪查明坍塌部位及坍腔大小,在查明后有针对性地进行回填灌浆,选择坍腔部位的工作孔并打设φ58小导管进行回填灌浆。

图6 空腔回填灌浆示意图Fig.6 Backfilling grouting

2.2.5 对突泥涌砂的处理

当突发涌泥涌砂现象时,涌泥或涌砂通过刀仓或盾尾进入TBM盾壳内部,必须及时组织人员进行清理。

1)在前盾底部铰接油缸处布置泥浆泵,当非正常停机、刀仓内泥砂堆积较多时,立即将泥浆泵置入刀仓内,通过置于TBM后配套处管路抽排至渣斗平板车;当刀仓内涌砂较大抽排不及时由皮带孔涌入前盾时,应迅速打开刀仓底部2个临时泄水孔,并使用泥浆泵将泥砂直接抽排至渣斗平板车。

2)盾尾开口位置分别布置泥浆泵,并配备高压水管进行冲洗稀释,然后使用泥浆泵将稀释后的泥砂通过置于TBM后配套处的管路抽排至渣斗平板车;必要时可用泥浆泵将盾尾处稀释后的泥浆抽至CB1油污水箱,再通过污水管路排出洞外。

3)爬坡轨末端布置1台泥浆泵,及时将该处堆积泥砂抽排至渣斗平板车。每列编组须增加1辆渣斗平板车挂在人车前,每个平板车上设2个渣斗,每个渣斗容积3 m3。

3 原因分析

3.1 客观因素

地质条件是主要的客观因素,根据7#隧洞前期地质勘探资料及地质补充勘察成果揭示,7#隧洞砂岩段地层主要有粉细砂岩、泥质粉砂岩、粉砂岩、细砂岩和互层状砂岩、泥岩。该类围岩以泥质胶结为主,厚层—巨厚层状构造,成岩较差,结构疏松,亲水性强,遇水极易软化、崩解,强度低,干湿效应明显,具塑性流变,具弱透水,属含水岩性。潮湿状态下,岩芯呈长柱状,强度低,手掰即断,手捻成粉末状,捻后手掌泥质残留物较少;饱水状态下,呈流型。若在此地质条件下施工,风险极大,不适于TBM施工。

3.2 主观因素

人为操作是主要的主观因素,前期形成的地形地质资料及剖面图表明:在桩号60+663~61+270段存在含水疏松砂岩,隧洞埋深93~206 m,围岩主要由泥质细砂岩、含砾砂岩构成,局部夹粉砂岩、泥质粉砂岩;围岩中地下水以滴渗为主,偶有线状流水,设计为Ⅴ类围岩。虽然项目部组织专家对施工过程中可能存在的问题及相关处理措施进行了研讨,也确定了科学切实可行的施工方案,且在进入含水疏松砂岩地段前期TBM能够正常掘进,但是由于TBM长期工作,机械设备保养滞后、刀具磨损严重,项目被迫停机进行机械保养维修。在停机期间再次发生突泥涌砂,造成TBM抱死无法再次运转。

4 结论与建议

根据单护盾TBM在甘肃引洮供水一期工程施工的实践,得到以下几点体会及建议。

1)施工过程中应加强机械保养工作。在进入含水疏松砂岩洞段前将已经磨损的刀具全部更换,必要时使用刀盘清理设备进行清理。根据TBM设备现状,做好设备检修和优化完善工作,并有针对性地储备相关配件,避免TBM非计划停机。

2)选取合适的掘进参数。保证出碴量与皮带机能力相配套,防止出碴过快,导致皮带出碴能力不足和掌子面前方形成较大的塌空区。做好可能发生突泥涌砂时碴土的输送工作,确保碴土及时排出。

3)根据已施工段对TBM姿态控制的经验,提前做好姿态调整的技术总结。在进入含水疏松砂岩洞段前做好TBM姿态调整,控制好盾体与管片的滚动。在TBM出现被抱死趋势前通过前盾和中盾预留的孔洞向护盾和围岩之间注入润滑材料,便于TBM脱困。

4)必要时,在含水疏松砂岩洞段侧管片上安装限位钢板。减少因管片受力过大或不均时产生较大的错台,管片止水条由于接触面较小,2条止水条相互错开造成止水条失效。针对含水疏松砂岩洞段特殊地质情况可将复合止水条的遇水膨胀橡胶部分加宽和加厚,确保管片止水效果。

5)尽早安排豆砾石回填和砂浆回填工序。赶在围岩崩塌之前完成充填,对于无法顺利进行豆砾石回填灌浆段及砂浆段通过工作孔打设花式小导管进行固结灌浆,以保证拼装衬砌结构的稳定和完整。

6)若侧拱或顶拱塌方严重形成较大空腔,第1步对管片背部坍塌体进行固结灌浆,第2步对固结层以外的坍塌体及坍腔进行充填灌浆。首先通过TBM掘进过程出碴量记录或采取无损探测技术(超声波探测仪)查明坍塌部位及坍腔大小,然后通过管片注浆孔埋设注浆管至第1步形成的固结层以外的坍塌体及空腔进行回填。充填材料根据情况可选择水泥浆液或水泥砂浆。

7)如出现盾体被抱死及刀盘被压后无法启动的情况,可从TBM尾盾预留的观察窗处进行掏碴进入尾盾上方。将盾体周围一定范围内堆积的围岩掏空并进行支护,如刀盘无法启动则通过盾体上部将刀盘前方一定范围内的碴土掏空后启动刀盘,同时进行灌浆加固后再进行掘进。

8)针对可能发生的突泥涌砂地质灾害情况,采取超前注浆加固止水及超前排水措施。安排专人进行泥砂抽排清理工作,并在皮带机口、中盾、尾盾、主机室及爬坡轨处配置专用泥浆泵和专用排污管路,确保掘进过程中能应对突发突泥涌砂地质灾害。

9)超前地质预报技术的应用尤为重要。在TBM施工中,受刀盘限制,TBM本身金属结构部件和设备上无线电器控制件对超前地质预报系统存在一定的干扰,可供选择的超前地质预报手段受到一定限制。建议地质预报以地质分析为主、物探和钻探相结合、定性与定量相结合、长距离预报与短距离预报相结合等多种探测方法相互补充验证。

10)TBM施工过程中有必要采取传统的施工方法分担施工风险,以保证工程的顺利进行。即便TBM顺利通过局部不良地质地段,也必须提前制定相应的技术措施应对可能出现的风险。

[1] 钱七虎,李朝甫.全断面掘进机在中国地下工程中的应用现状及前景展望[J].建筑机械,2002(5):28-37.(QIAN Qihu,LI Chaofu.Application situation and outlook of TBM in underground project in China[J].Construction Machinery,2002(5):28 -37.(in Chinese))

[2] 王梦恕.中国铁路、隧道与地下空间发展概况[J].隧道建设,2010,30(4):351 -364.(WANG Mengshu.An overview of development of railways,tunnels and underground works in China[J].Tunnel Construction,2010,30(4):351 -364.(in Chinese))

[3] 张镜剑.TBM的应用及其有关问题和展望[J].岩石力学与工程学报,1999,18(3):363-367.(ZHANG Jingjian.The application and some problems of TBM and its prospects[J].Chinese Journal of Rock Mechanics and Engineering,1999,18(3):363 -367.(in Chinese))

[4] 任国青.双护盾TBM不良地质施工问题与对策[J].隧道建设,2007,27(3):108 - 111.(REN Guoqing.The roblemsand countermeasures for double-shield TBM construction[J].Tunnel Contruction,2007,27(3):108 - 111.(in Chinese))

[5] 卜武华,田娟娟.软岩洞段单护盾隧洞掘进机(TBM)主要施工问题及对策[J].山西水利科技,2011(3):41-43.(BU Wuhua,TIAN Juanjuan.The main problems of tunnel construction in weak rock stratum excavated by single shield TBM and the countermeasures[J].Shanxi Hydrotechnics,2011(3):41 -43.(in Chinese))

[6] 尚彦军,史永跃,曾庆利,等.昆明上公山隧道复杂地质条件下软弱围岩中TBM卡机及护盾变形问题分析和对策[J].岩石力学与工程学报,2005,24(21):3858 -3863.(SHANG Yanjun,SHI Yongyue,ZENG Qingli,et al.TBM jamming and deformation incomplicated geological conditions and engineering measures[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(21):3858 -3863.(in Chinese))

[7] 尹俊涛,尚彦军,傅冰骏,等.TBM掘进技术发展及有关工程地质问题分析和对策[J].工程地质学报,2005,13(3):389 -397.(YIN Juntao,SHANG Yanjun,FU Bingjun,et al.Development of TBM excavation technology and analyses and countermeasures of related engineering geological problems[J].Journal of Engineering Geology,2005,13(3):389 -397.(in Chinese))

[8] 陈馈.TBM在铁路隧道施工中的应用前景[J].建筑机械,2006(15):15-17.

[9] 王江.引水隧洞双护盾TBM卡机分析及脱困技术[J].隧道建设,2011,31(3):364 -368.(WANG Jiang .Analysis on jamming of double-shield TBM in construction of water diversion tunnel and jamming releasing technology[J].Tunnel Construction ,2011,31(3):364 -368.(in Chinese))