智能电力调整器的设计与实现

宋冬冬,马玉泉,林红举

(河北科技师范学院,河北秦皇岛,066000)

电力调整器作为电源功率控制设备,主要用于工业电加热控制,包括集单相调压/调功于一体的调整器、采用数字化中央处理器和锁相环同步电路,断电缓关断,周波控制或PWM调功方式的调整器和过流报警、散热器超热报警等保护功能的调整器,运用模糊PID控制技术实现了电阻性负载及电机、变压器等电感性负载的平稳软启动以及调功调压。目前国内外大多数电力调整器无法适应大规模生产的集群控制要求,不能对全局温度进行最优控制,其控制参数、工艺参数均无法集中设置和管理,控制精度以及电能损耗也不能满足要求。另外,功率因数偏低、出现高次谐波,并且对于温度以及功率的控制上还不太稳定[1]等原因也日益影响了现代生产。需要设计一款高效、智能的电力调整器,能够最大限度地满足快速发展的现代生产需要。

1 电力调整器的工作原理

1.1 可控硅调整器的工作原理

可控硅调整器的基本原理是通过控制信号输入,去控制串在主回路中的可控硅模块,改变主回路中电压的导通与关断,精确控制电压、电流和功率,由此达到调节电压或功率的目的,从而实现精密控温,并且凭借其先进的数字控制算法,优化了电能使用效率,对节约电能起了重要作用。

1.2 智能电力调整器工作原理

智能电力调整器系统的工作原理如图1所示。系统可以实现联网通讯群控、过载和短路保护、功率输出均匀分配以及设备的软启动和软关断功能[2]。

整个系统包括微处理器及与其相连的通讯接口、输入、输出设备。通讯接口包括串行通讯接口;输入设备包括输入端口上连接的用于与智能仪表连接的信号调理转换及模数转换电路,用于接收包括负载电流过载或短路等状况信号处理电路、用于检测负载电流信号过零点的相位同步电路以及工作模式选择开关及其电路;输出设备包括通过光电隔离的晶闸管功率驱动电路;功率分配算法包括功率均匀分配算法以及设备启动和停止时软启动与软关断算法[3]。

1.2.1 联网通讯群控功能 设备使用可控硅作为电力控制元件,除接收4~20 mA普通仪表所需的电流信号外,还可以接收来自工控机的控制信号,通过各个设备不同的地址,使工控机识别不同的电力调整器,以实现工业化大规模生产条件下的群控功能[4,5]。联网通讯群控系统的每个终端设备有相应的地址模块,通过地址模块可以设置及获取终端地址,在系统启动时将终端地址读入微处理器内存的某个单元以备将来使用。地址长度为8位,理论上可达到群控256台终端的能力。

图1 智能电力调整器系统工作原理

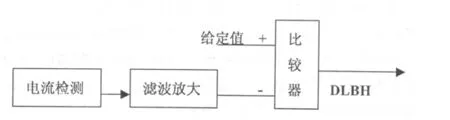

1.2.2 过载和短路保护功能 设备的检测与控制单元包含:(1)微电子电流检测和保护装置;(2)基于单片机的主控制与通讯模板。通过微电子电流检测和保护装置实时检测加热设备的电流信号,当发生过载或短路时,该装置在工频信号的一个波头内(10 ms)封锁可控硅的控制信号,关断可控硅,以免可控硅过热损坏;同时,通过通讯接口向工控机发送报警信号。待设备短路故障排除后,通过控制单元的复位键,恢复控制功能。过载和短路保护原理如图2所示,电流检测输出信号经过滤波放大电路将信号放大,然后输入比较器与给定值进行比较后输出DLBH(电流保护)信号至控制板DLBH接线端[6]。

图2 过载和短路保护原理

1.2.3 功率输出均匀分配功能 使用了功率输出均匀分配的功能,从而避免了加热设备的突然启动和关断对电网的干扰,延长了加热元件的使用寿命,也可以提高控制精度。其常用的做法是将某一功率输出百分比(比如15%)的有功输出写入表格,待进行控制使用时只需查表即可[7]。该设计中的智能电力调整器的功率输出均匀分配算法集中体现了一个控制周期内的所有周波数(Nm)、要输出的周波数(有功输出)(A)、已经输出的周波数(包括有功输出和无功输出的总和)(counter)以及已经输出的有功整波数(i)之间的依存关系。该依存关系可用函数f(Nm,A,counter,i)来表示[8]。函数满足关系 f(Nm,A,counter,i)时触发晶闸管;函数满足关系 f(Nm,A,counter,i)时关断晶闸管。整个算法的程序流程如图3所示。

1.2.4 设备的软启动和软关断功能 为解决电力加热设备启动和关断时表面负荷大,容易损坏加热元件的问题,智能电力调整器在设备启动和停止时,设计了软启动/软关断功能,通过在启动时缓慢增加电流和停止时缓慢减少电流,减轻加热元件的表面负荷,延长加热元件的使用寿命[9]。

2 智能电力调整器的硬件设计

控制系统硬件电路由终端地址电路、过零检测、智能仪表温度信号检测、上位机温度采样、可控硅触发电路、串行通讯电路及过载保护电路等组成,控制系统硬件结构框图如图4所示。以89C4051单片机为核心,在单片机上电后将终端地址读至内存单元;数据采集由智能仪表4~20 mA电流信号经补偿放大后送至A/D转换模块;调功部分由光控可控硅、驱动可控硅及双向交流可控硅控制电阻炉加热。

图3 功率输出均匀分配算法流程

图4 智能电力调整器系统硬件结构框图

2.1 温度采样电路

2.1.1 下位机采样 测温仪表输出信号通常为4~20 mA电流,该电流信号经运放电路放大后送入模数转换电路再送入单片机,单片机将依据此数字量判断温度所处的区间而后采取相应的措施。此处模数转换选择8位精度的转换芯片,如图5所示。

图5 温度信号检测电路原理

2.1.2 上位机采样 采用镍铬-镍硅热电偶温度传感器,其测量温度范围适中,线性度好,价格适宜,具有很强的抗腐蚀性和抗氧化性,热电势输出较大,方便测量用的放大器的选配。

2.2 终端地址电路

采用8位表示一个终端地址,理论上可表示256台终端。硬件采用8位的拨码开关表示地址,用74LS244数据输入缓冲器读入拨码开关的值,即终端地址。74LS244有2组4位的数据通道,分别用1G,2G来选通,均为低电平信号。

2.3 过零检测电路

过零检测电路的目的是捕获三相交流电的某一相通过零点的时刻,通过执行功率输出均匀分配算法以便决定本周波是有功输出还是无功输出。电源经47 kΩ电阻衰减后,作为双向光耦的输入,双向光耦的输出经反向器翻转后在交流电的过零点输出窄脉冲信号,输入到单片机的INT0管脚,作为控制输出的同步信号。每当三相中有一个过零点,将会触发单片机的INT0中断,从而调用功率输出均匀分配算法以便决定本周波是有功输出还是无功输出。

2.4 过载和过流保护

电流检测输出信号经过滤波放大电路将信号放大,然后输入比较器与给定值进行比较后输出DLBH(电流保护)信号至控制板DLBH接线端。设备工作正常时,DLBH信号输出为0 V,当检测到电流过大或短路时,DLBH信号输出为12 V。

2.5 可控硅触发电路

可控硅触发电路如图6所示。当VCCB信号为+5 V,A-CRTL输出有功控制信号(即有功输出,ACTRL此时为0 V)时,光电双向可控硅导通,为可控硅TR1提供触发信号。此处TR1为初级可控硅,用来控制控制板外部的大功率可控硅工作,从而实现对大功率电器调功的目的。

3 智能电力调整器系统软件设计

3.1 单片机软件设计

下位机中单片机的主要功能是开关量输入输出和485通讯,它的具体任务包括485通讯、开关量输入输出、功率输出均匀分配以及设备的软启动和软关断。主程序如图7所示。

图6 可控硅触发电路

图7 单片机主程序流程

3.2 下位机通讯软件设计

通讯内容可以是命令或是控制数字量。数字量一般紧跟在命令之后,通常是命令执行时需要的操作数。命令分为两大类:一类是开关机等命令;一类是依据工控机温度采样后根据PID控制算法计算出的实际的有功功率与输入功率的百分比,也即控制电阻炉加热的程度,范围从0% ~100%[10,11]。

3.3 功率输出均匀分配软件设计

采用有功功率输出与输入功率百分比为15%,控制周期内波形数为100个,则将15个待输出的周波均匀地填入表格,输出信号以“0”和“1”标记。该算法的执行流程如下:

(1)根据控制精度要求,设定控制周期[12];

(2)接受上位机或智能仪表的调功功率要求,设定每个控制周期内的供电整波个数A;

(3)从每个控制周期的起始周波起算,依次计算每个周波的依赖函数f(Nm,A,counter,i)的值,若该值大于0,则在下一个周波触发晶闸管,给负载供电,i值加1,若该值等于或小于0,则关断晶闸管。Nm减1,counter加1,如此循环重复直至该控制周期结束(Nm等于0);

(4)根据同步脉冲,监测该控制周期是否结束,若结束,则转到步骤(2)执行,开始新的一个调功控制周期。

3.4 软启动软关断软件设计

智能电力调功器在设备启动和停止时,设计了软启动/软关断功能,解决了电力加热设备启动和关断时表面负荷大,容易损坏加热元件的问题,通过在启动时缓慢增加电流和停止时缓慢减少电流,减轻加热元件的表面负荷,延长加热元件的使用寿命[13]。

4 实验分析

通过实验可以验证设计的可行性。下面仅以过零检测以及可控硅开关功能为例,给出了实验结论及分析。

4.1 触发电路实验结果

使用示波器(双踪)测试可控硅的波形,用其中一个探头测量电压,另一个测量电流波形,就可以观察到可控硅是否在过零点时刻导通,也会观察到导通时刻的电流冲击。因为三相电路是用2个开关控制,用示波器(双踪)的一个探头测量电压,另一个测量电流,所以可以看到可控硅运行的完整效果(图8)。

4.2 过零检测电路实验结果

过零检测输出波形与输入波形如图9所示,其中脉冲波形为过零检测输出波形。从图中可以看出,在输入信号在过零点的时候,都会有一个下降的脉冲,这样就能保证单片机捕获到输入信号的每个过零点。

图8 晶闸管A相电压、C相电流图

图9 过零检测电路输入与输出波形图

5 结 论

根据实验室条件下对保护测试的结果,分析了误差来源并制定了相应的处理措施,试验结果表明样机满足了当初设计的要求。

[1]张铭钧.智能控制技术[M].哈尔滨:哈尔滨工程大学出版社,2010.

[2]陈颀,张云生,张钟录,等.烟叶复烤机智能控制系统[J].昆明理工大学学报:自然科学版,2001,26(3):106-109.

[3]赵高峰.一种新型PID决策模糊控制器的设计与实现[J].计算机工程,2004,30(12):158-161.

[4]孙奉昌,乐恺,姜泽毅,等.智能控制算法对加热炉温度控制研究[J].热能动力工程,2009(3):337-341.

[5]张化光.智能控制基础理论及应用[M].北京:机械工业出版社,2005.

[6]黄文安.以太网实现锡槽调功器远程控制[J].玻璃,2009(7):17-18.

[7]王幸之.AT89系列单片机原理与接口技术[M].北京:北京航空航天大学出版社,2004.

[8]王福瑞.单片微机测控系统设计大全[M].北京:北京航空航天大学出版社,1999.

[9]王兆安.电力电子技术[M].北京:机械工业出版社,2010.

[10]徐大诚.微型计算机控制技术及应用[M].北京:高等教育出版社,2003.

[11]张志良.单片机原理与控制技术[M].北京:机械工业出版社,2005.

[12]姜兵.基于单片机的周期波控制器研究[J].机电信息,2010(18):208-209.

[13]彭秋红,沈占彬.基于单片机温度控制系统的硬件设计[J].机电产品开发与创新,2010,23(5):131-148.