Zn-Al-Mg-RE高速电弧喷涂工艺过程的氧化行为分析

陈永雄,魏世丞,梁秀兵,但 伟,徐滨士

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2.装甲兵工程学院科研部,北京100072)

热喷涂Zn、Al及其合金涂层一直是用于钢结构表面防腐的重要技术之一。为了提高涂层对钢基体的腐蚀防护能力,进而保证装备在服役过程中不因表面腐蚀失效而影响性能的发挥,人们就喷涂设备、喷涂工艺以及喷涂材料等方面展开了广泛的研究[1]。其中,电弧喷涂Zn-15Al实心丝材制备二元合金防腐涂层是最具代表性的技术之一[2-4],大量试验研究和实际应用证明:该合金涂层可以对钢铁基体提供有效的保护,具有良好的耐腐蚀性能。但是Zn-15Al合金涂层在海洋、高温、高湿、高盐雾等恶劣条件下,其耐蚀性能减弱,服役寿命明显降低。近期的研究表明:向Zn-Al合金中加入其他的适量元素能显著改善涂层的耐蚀性能,如研制出的Zn-Al-Mg[5-6]、Zn-Al-Mg-RE[7-9]以及 Zn-Al-Mg-RE-Si[10]合金等热喷涂合金材料,其中以Zn-Al-Mg-RE系列合金最为突出。前期,笔者所在课题组重点研究了利用高速电弧喷涂设备和自行研制的Zn-Al-Mg-RE新型粉芯丝材制备的防护涂层的腐蚀防护性能,结果发现该涂层具有自封闭效果[8-9],耐海洋腐蚀性能极佳,但关于涂层的耐蚀机理还有待更深入的研究,尤其是缺乏高速电弧喷涂制备涂层的工艺过程对腐蚀性能影响机理的研究。因此,笔者首先通过试验手段探究高速电弧喷涂工艺对Zn-Al-Mg-RE涂层氧化物的组成、含量及其形态的影响规律,而后基于理论分析探讨高速电弧喷涂Zn-Al-Mg-RE的氧化行为,进而分析该涂层体系的氧化行为与腐蚀性能之间的关系。

1 试验方法

1.1 Zn-Al-Mg-RE涂层制备

首先使用多辊连续轧制和多道连续拔丝减径方法制造Zn-Al-Mg-RE粉芯丝材,使用Alltrista公司A220的Zn-Al合金带作丝材的外皮,填充粉末由Zn粉、Al粉、Al-Mg合金粉以及复合稀土镍粉组成,最终拉拔成形的丝材直径为2 mm。使用CMD-AS-3000型电弧喷涂电源及自行研制的HAS-02型高速电弧喷涂枪进行喷涂试验,同时使用HAS-01型喷枪进行了对比涂层试样的制备,2种喷枪的性能详见文献[11]。由于 Zn、Al、Mg等金属的熔点低,易烧损,因此需严格控制喷涂工艺参数,主要包括喷涂电压、喷涂电流、压缩空气压力、喷涂距离等。一般情况下,喷涂电压一定时,选择较大的喷涂电流,会细化粒子,改善喷涂的雾化效果,但同时会增加合金元素的氧化和烧损,也降低了涂层颗粒间结合力;较小的喷涂电流虽能降低合金元素的氧化和烧损,却不利于熔融粒子的雾化,也不利于引弧和电弧燃烧的稳定性;喷涂电流一定时,电弧电压升高,输入的电功率增加,金属丝材熔化加快,熔融粒子温度升高,粒子氧化严重,继续增加电压,由于送丝速度不变(由喷涂电流决定),容易造成电弧熄灭,不能进行正常喷涂;选择较大的压缩空气压力能提高雾化气流的速度,有效改善喷涂效果,但这要根据空气压缩机的功率和储气罐容量来决定;喷涂距离是一个很重要的喷涂工艺参数,选择过大的喷涂距离会使雾化粒子过早固化,不利于涂层的结合,但过小的喷涂距离又会使得熔滴撞击基体时不能及时凝固而产生飞溅,不利于粒子的沉积。笔者通过系列对比试验,最终优化确定喷涂工艺参数为:喷涂电压32 V,电流100 A,喷涂距离200 mm,雾化气压0.6 MPa。

1.2 涂层组织与腐蚀性能测试方法

制备涂层的金相试样,使用QUANT 200型扫描电子显微镜(SEM)、GENESIS型 X-射线能谱仪(EDAX)、D8 Advance型多晶X-射线衍射仪(XRD)分析涂层的组织形貌、氧化物形态与组成。

使用中性盐雾腐蚀试验方法评价Zn-Al-Mg-RE涂层的腐蚀性能,参考GB/T10125-1997模拟海洋大气条件,Zn-Al-Mg-RE涂层试样尺寸为100 mm×50 mm×3 mm,同时选用Zn涂层作对比。每种涂层选用4片试样,试样两面喷涂涂层,四周用环氧树脂进行保护,涂层未经封孔处理。试验采用5%NaCl溶液,试验温度为(35±2)℃,相对湿度为95% ~100%,喷雾量为1~2 mL/(h·80 cm2)。试验时间设定为连续喷雾8 h,停喷16 h。

2 试验结果与分析

2.1 Zn-Al-Mg-RE涂层的氧化物相组成

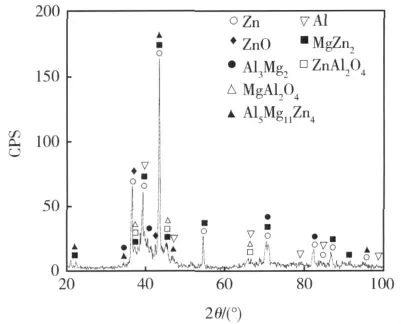

图1 Zn-Al-Mg-RE涂层XRD图谱

图1为HAS-02型喷枪制备Zn-Al-Mg-RE涂层的X射线衍射谱。涂层中除了含有Zn、Al、MgZn2、Al3Mg2和Al5Mg11Zn4等合金相之外,还含有ZnO2、ZnAl2O4和 MgAl2O4氧化物相,其中 MgAl2O4和ZnAl2O4相是尖晶石结构的氧化物,具有极佳的耐蚀性能,它们的存在对提高Zn-Al-Mg-RE涂层的耐蚀性能将起到很重要的作用。值得注意的是,粉芯丝材中含有较多的Al,而在制备的涂层XRD检测结果中没有发现Al的氧化物峰。分析认为:虽然Al是一种极易氧化的材料,但由于其氧化物非常致密且较薄,表面先期氧化形成的Al2O3阻止了氧化的进一步进行,致使Al2O3含量低于XRD的检测范围。另外,粉芯丝材中稀土元素的加入量较小,也没有在涂层中探测到有关稀土的相组成。

2.2 涂层的氧化物含量与分布形态

图2(a)和(b)分别为使用HAS-02型和HAS-01型喷枪制备的Zn-Al-Mg-RE涂层SEM像,由图2(a)可见:涂层与基体结合良好,显示出典型的层状结构特征,涂层组织致密,无粗大孔隙。在图2(a)和(b)中都可以清晰地看到涂层主要由扁平化的层状颗粒相互叠加而成,在扁平颗粒之间有很薄的氧化物膜。由于衬度不同,还可以清楚地看到不同衬度层状颗粒的形态。而衬度的差别是由化学成分不同所引起的。

图2 Zn-Al-Mg-RE涂层界面SEM形貌

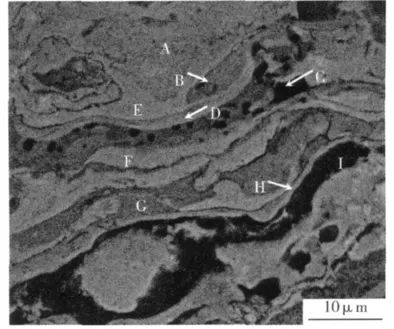

图3为HAS-02型喷枪制备的Zn-Al-Mg-RE涂层在更高放大倍数下的形貌特征。能谱检测结果表明:涂层中的主要元素为 Zn、Al、Mg和 O,其中 Zn的原子序数高,对应区域的颜色较浅,而颜色较深的区域Al或Mg的含量较高。涂层中这种不同明暗区域的分布极不均匀,这主要是由于高速电弧喷涂是一种动态的、非平衡的快速冶金过程。粉芯丝材在两电极上熔化的不对称性,以及外皮和粉芯熔化的不同时性,致使形成的熔滴尺寸以及熔滴内部的合金化程度严重不均匀,在凝固和冷却过程中形成多种形态的组织。对图3中所标示的不同区域进行能谱分析的结果如表1所示,这进一步说明了元素成分的层状分布特征,同时,能谱结果也说明了涂层中氧化物的分布规律。例如,图3中标示的“A”、“B”、“E”和“G”区对应层厚较大,是涂层扁平颗粒的主体,主要含有合金元素,几乎没有氧,说明这些区域没有发生氧化,而对应“D”、“F”、“H”和“I”区存在不同含量的氧,说明发生了不同程度的氧化,尤其是“D”和“H”区对应的扁平化膜层呈白亮色,非常薄(<100 nm)。虽然大多数氧化物的存在会降低合金涂层的综合性能,在氧化物周围易产生裂纹和孔隙,并使涂层变脆、耐磨性降低等,但是从图3中可以看出:Zn-Al-Mg-RE涂层中的这些含氧薄层与合金相之间的界面结合良好,几乎没有孔隙和裂纹。综合XRD结果可知:这些交错分布的氧化膜具有较高的耐蚀性能,它们的存在会对合金相产生很好的屏蔽效果,阻挡介质对合金物质的腐蚀,从而提高了涂层体系的耐蚀性能。

图3 Zn-Al-Mg-RE涂层截面SEM形貌

表2为2种喷枪制备的Zn-Al-Mg-RE涂层的平均合金成分EDS分析结果,对比可以看出:2种涂层所用的喷涂丝材虽然一致,但最终涂层的成分存在差别,尤其是使用HAS-02喷枪对应涂层的氧含量是使用HAS-01喷枪对应涂层的2倍以上,显著提高了喷涂材料的氧化程度,说明不同的喷涂设备对涂层的最终组织成分产生了影响。

表1 Zn-Al-Mg-RE涂层选区EDS分析

表2 Zn-Al-Mg-RE涂层平均成分的EDS结果

2.3 Zn-Al-Mg-RE涂层的氧化过程分析

高速电弧喷涂工艺过程中,丝材的合金成分与过渡到涂层中的成分有很大的差异,同时伴随着与雾化气体发生的氧化反应,形成了多种结构的相组织,非均匀地分布于涂层中,进而影响涂层在腐蚀环境中生成腐蚀产物的类型及特征,使涂层耐蚀性能发生明显的改变。

图4 气流作用下熔滴内部运动示意图

根据空气动力学原理,液态微滴在受空气剪切力的作用下,会导致液滴内部的循环,这一液滴内部的对流效应已得到实验证实[12]。在高速电弧喷涂中,液态熔滴同样因周围环绕着高速气流而承受较大的剪切作用力,其二维环绕流场特征如图4所示。金属的氧化都是从表面开始的,由于对流效应给雾化熔滴不断地提供新鲜表面,也就是说,熔滴表面被氧化后,生成的表面氧化膜因剪切力的作用被卷进熔滴的内部,在熔滴内部,氧化物与金属熔滴在对流作用下充分混合。随着喷涂距离的延长,熔滴的内部循环不断进行,从而使金属的氧化程度不断增大。分析还发现:雾化熔滴与环绕其周围的气流速度相差越大,剪切作用越明显,致使熔滴的内部流动和氧化越显著。由于HAS-02型喷枪的雾化气流速度要显著高于HAS-01型喷枪[11],使得前者对Zn-Al-Mg-RE熔滴的剪切作用要显著高于后者,导致氧化程度加剧,从而得到表2所列的氧含量对比结果。同时,由于Zn-Al-Mg-RE粉芯丝材合金元素的氧化释放大量热能,致使金属熔滴在飞行过程中表面保持较高的温度,这样熔滴表面与内部形成一个温度梯度,使熔滴因热循环作用而使其表面与心部产生流动,使得单个雾化熔滴不断地产生新鲜氧化表面而加速熔滴的氧化。

因此,HAS-02型喷枪的高速电弧喷涂层要比HAS-01型喷枪产生的氧化作用严重。在喷涂Zn-Al-Mg-RE涂层过程中,雾化气流对熔滴的剪切作用是高氧化物含量的主要影响因素。XRD和EDS结果也显示:涂层中存在ZnO氧化物相和尖晶石结构的ZnAl2O4与MgAl2O4氧化物相,这些氧化物相不但分布在片状合金颗粒的周边,同时也分布在颗粒的内部。

2.4 Zn-Al-Mg-RE涂层的抗腐蚀性能

盐雾腐蚀试验是考核材料耐海洋气候腐蚀能力常用的人工加速腐蚀试验方法。表3是2种喷涂枪制备的Zn-Al-Mg-RE涂层和纯Zn涂层的中性盐雾试验结果。由表3可以看出:2种Zn-Al-Mg-RE涂层的耐蚀性能要比常规纯Zn涂层高,而且HAS-02型喷枪对应的Zn-Al-Mg-RE涂层的抗盐雾腐蚀性能比HAS-01型喷枪制备的涂层略高。这一方面说明Zn-Al-Mg-RE涂层中含有较致密的尖晶石结构的氧化物,而且部分氧化膜对片状合金颗粒起到较好的“包覆”作用,使得该涂层的耐腐蚀性能较常规单质涂层有所提升;另一方面,Zn-Al-Mg-RE涂层中氧化物含量的升高,一定程度上有利于改善涂层中这些交错分布的氧化物对合金相的屏蔽防护效果,进而提高了该涂层的耐腐蚀性能。

表3 5种腐蚀时间下涂层的盐雾试验结果

3 结论

1)高速电弧喷涂Zn-Al-Mg-RE涂层具有典型的层状结构特征,材料在喷涂过程中发生了大量氧化,而且氧化物主要以薄膜的形式分布在相互叠加的扁平颗粒之间,同时在扁平颗粒的内部也非均匀地分布着一定量的氧化物。

2)Zn-Al-Mg-RE涂层在喷涂过程中反应生成的氧化物主要由ZnO2、ZnAl2O4和MgAl2O4等相组成,其中MgAl2O4和ZnAl2O4相是尖晶石结构的氧化物,对提高该涂层的耐蚀性将起到重要的作用。

3)Zn-Al-Mg-RE涂层的高氧化物含量的特征主要源于高速电弧喷涂的工艺特点,喷涂时液态金属熔滴在高速气流剪切力和反应热梯度作用下,加剧了熔滴的氧化,这些交错分布的氧化物会对合金相产生较好的屏蔽效果,氧化物含量越高,屏蔽效果越明显,进而会使Zn-Al-Mg-RE涂层的耐蚀性能更佳。

[1] 齐鑫哲,魏琪,栗卓新,等.电弧喷涂制备铝基涂层的组织与性能研究[J].材料工程,2005(1):20-24.

[2] Nuriya H,Suzuki T,Ishikawa K,et al.Corrosion Resistance of Thermal Sprayed Film of Zn,Al and Zn-Al Alloy Against Ttmosphere Corrosion[J].Zairyo to Kankyol Corrosion Engineering,2002,51(9):404-409.

[3] 刘燕,朱子新,陈永雄,等.Zn-Al系列高速电弧喷涂层电化学腐蚀性能研究[J].中国表面工程,2004(5):23-25,30.

[4] Liu Y,Chen Y X,Xu B S,et al.Electrochemical Corrosion Behavior of Arc Sprayed Zn-Al Coatings[J].Transactions of Nonferrous Metals Society of China,2004,14(S2):443-445.

[5] Lester T,Kingerley D J,Harris S J.Thermally Sprayed Composite Coatings for Enhanced Corrosion Protection of Steel Structures[C]∥Coddet C.Proceedings of the 15thInternational Thermal Spraying Conference.Nice France:ASM International,1998:49-55.

[6] Xu B S,Zhu Z X,Liu Y,et al.Microstructure and Electrochemical Corrosion Behavior of the Zn-Al-Mg Coatings Produced by Cored Wires and High Velocity Arc Spraying[C]∥Lugscheider E.Proceedings of the ITSC 2005.Basel:DVS ASM International,2005:700-704.

[7] Liu Y,Zhu Z X,Ma J,et al.Effects of Rare-earth Metal on Microstructure and Corrosion Resistance of Arc-sprayed Zn-Al-Mg Coating[C]∥Lugscheider E.Proceedings of the ITSC 2005.Basel:DVS ASM International,2005,1468-1471.

[8] 刘燕.Zn-Al-Mg-RE粉芯丝材及其涂层自封闭机理的研究[D].北京:装甲兵工程学院,2005.

[9] 付东兴,徐滨士,张伟,等.Zn-Al-Mg-RE涂层自封闭特性在复合涂层中的作用机制[J].材料热处理学报,2007,28(2):99-101.

[10] 刘奎仁,朱琦,马鹏程,等.电弧喷涂法制备Zn-Al-Mg-RESi非平衡组织涂层及其性能研究[J].稀有金属材料与工程,2010,39(3):498-501.

[11] 陈永雄,朱子新,刘燕,等.高速电弧喷涂枪结构优化的试验[J].焊接学报,2006,27(3):25-28.

[12] Donna P G,Brian G W.In-flight Oxidation of Aluminum in the Twin-wire Electric Arc Process[J].Journal of Thermal Spray Technology,2006,15(1):63-71.