弹药装填机器人作业平台仿真系统设计与实现

徐 达,夏 祥,李 华,肖自强

(装甲兵工程学院兵器工程系,北京100072)

弹药装填机器人弹药装填过程具有非线性、时变、强耦合特性[1],难以建立完整准确的动力学和运动学模型,仅依靠虚拟平台对弹药装填机器人弹药装填过程进行仿真分析,得到的结果不全面、不翔实,还需要构建硬件仿真平台,在系统中接入部分实物,使部件能够在满足系统整体性能指标的环境中得到检验。这种方法能够提高系统设计质量和可靠性,缩短系统试验周期,节省研制费用。笔者在对弹药装填机器人的作业任务进行分析的基础上,设计了一种针对性强、可靠性好的弹药装填机器人作业平台仿真系统,较好地实现了对弹药装填机器人的控制和实时作业。

1 仿真系统总体设计

弹药自动装填机器人属于特种作业的军用机器人,主要用于坦克和自行火炮弹药快速装填,其作业环境狭窄、封闭、多障碍[2],且在供弹过程中需要躲避障碍,避免关节超限,克服工作空间中的奇异位形,还要满足车体大幅度起伏、高强度冲击条件下的高精度和快速装填要求。

弹药装填机器人仿真系统采用模块化设计思想,系统分为主控模块、硬件模块、软件模块、仿真模块和可视化仿真界面5部分,如图1所示,为智能化系统,具有开放性、交互性和可扩展性,控制软件允许集成和更新运动学、动力学和力控算法[3-4]。

图1 弹药装填机器人仿真系统结构

系统进行仿真时,由主控模块发出指令数据,通过硬件控制和软件操作对指令进行分析整理,根据指令进行所需仿真数据和参数的采集和记录,输入到仿真模块,根据仿真类型进行仿真,并在可视化界面进行演示。

2 仿真系统软硬件设计

硬件平台主要是为硬件仿真提供基础,通过硬件平台对弹药装填机器人的动作实施有效的控制,同时采集数据指标,并将采集的数据指标传输给数据处理中心,为弹药装填机器人各活动实体在实际运动中的运动学和动力学分析、验证提供翔实的现场数据。

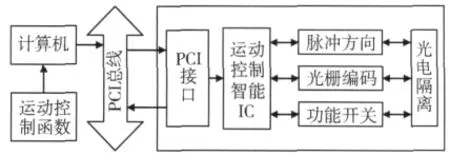

2.1 运动控制卡

运动控制卡选用2块MPC08SP卡,它是基于PCI总线的步进电机上位控制单元,每块卡可控制4台电机,与计算机构成主从式控制结构,如图2所示。计算机负责人机交互界面的管理和控制系统的实时监控,运动控制卡完成运动控制中脉冲和方向信号的输出以及原点和限位等信号的检测,运动函数库实现与运动控制有关的升降速、直线插补等复杂细节,通道分配如表1所示。

图2 运动控制卡结构

表1 通道分配表

2.2 数据采集与采集卡

硬件仿真所采集的弹药装填机器人数据必须完整,才能够充分满足运动学和动力学分析的要求。需采集的数据包括弹药装填机器人各关节的位置、坐标、载荷等自身数据和火炮、弹仓、振动实验台等外部数据。

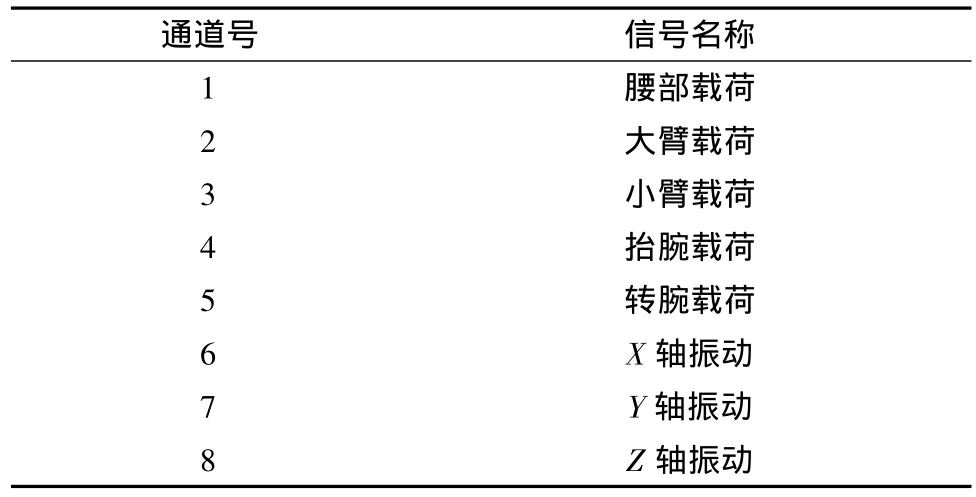

2.2.1 模拟量数据及采集卡

笔者采用ISO-AD32L数据采集卡,它是总线隔离的12位A/D卡,板上可设置1 KB的FIFO缓存器,32个单端或16个差分输入通道。为提高系统稳定性,仿真系统采用差分式输入,共有8个通道,具体分配如表2所示。

表2 模拟量通道分配表

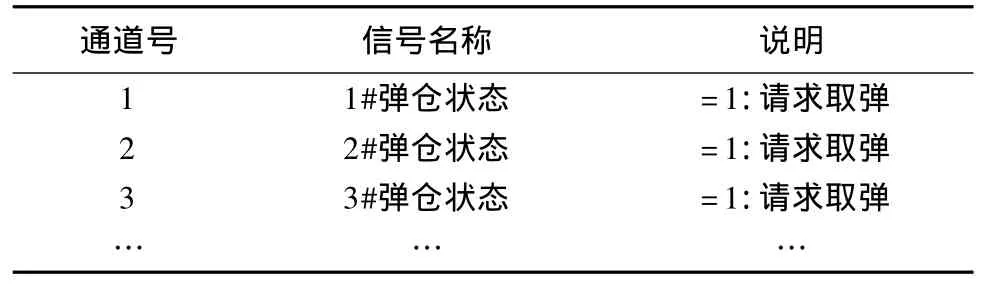

2.2.2 数字量数据及采集卡

笔者采用通用I/O扩展板EA1616,将运动控制卡扩展为16路通用输入和16路通用输出接口。数字输入用于采集炮尾状态和弹仓状态,通道分配如表3所示。数字输出用于向弹仓发出取弹请求信号,通道分配如表4所示。

表3 数字量输入时通道分配表

表4 数字量输出时通道分配表

2.3 传感器及测量精度设计

传感器及测量精度涉及模拟量部分,在本仿真系统中,核心部分是各运动部件的位置测量光电编码器,而扭矩变送器的精度对系统运行性能影响较小。以弹药装填机器人腰部为例:弹药装填机器人的动作重复精度为a,整体误差分解为水平分量和垂直分量,水平分量是由腰部的位置误差引起的,垂直分量是大臂、小臂和手的综合误差,因此,所允许的最大腰部误差为asin(0.25π)。腰部的位置测量精度为

其中:f为安全系数;b为腰部总体变速比;l1为大臂长度;l2为小臂长度;l3为手腕长度。

2.4 仿真系统稳定性设计

弹药装填机器人工作环境较为恶劣,存在诸如电磁等干扰,这些虽然不能造成硬件系统的损坏,但却会使系统无法正常运行,导致数据采集、处理和控制失灵。弹药装填机器人在设计上采取硬件抗干扰措施和软件抗干扰技术相结合的方式进行。硬件设计上,选用了P521-4高速光耦,能同时进行4路信号转换,性能稳定。软件方面,根据仿真系统测量方式采用差分式电流型结构,线路采用双绞方式,同时系统中的模拟地和数字地在共地时采用了磁珠进行连接,与直接用导线连接相比,可有效抑制数字电路的开关噪声对模拟信号的影响[5]。

2.5 软件设计

软件设计主要是对硬件平台获得的数据按照规划算法,建立弹药装填机器人运动学、动力学模型,给出仿真结果。本仿真平台软件主要是针对弹药装填机器人供输弹作业采用模块化程序进行设计的,包括动作编辑、解释模块,现场数据采集模块,示教模块和文件管理模块。

动作编辑、解释模块是动作编辑界面的后台支持程序,动作编辑按照设计动作的要求,设置运行速度和手爪的开闭,将弹药装填机器人运行到编辑的关键位置点即完成动作过程;现场数据采集模块包括模拟量数据、数字量数据、弹药装填机器人姿态数据采集模块,通过在主界面添加定时器实现模拟量数据采集和数字量数据采集功能;示教模块主要用在作业动作确定和轨迹规划中,当弹药装填机器人的位置发生变化,通过示教模块可重新确定相对坐标和位置偏差,重新执行设计动作;文件管理模块主要实现文件识别、格式设计以及有效性检查功能。

依照仿真系统总体设计和软件设计,开发的弹药装填机器人仿真系统界面如图3所示。

图3 弹药装填机器人仿真系统界面

3 仿真与分析

弹药装填机器人作业平台仿真系统

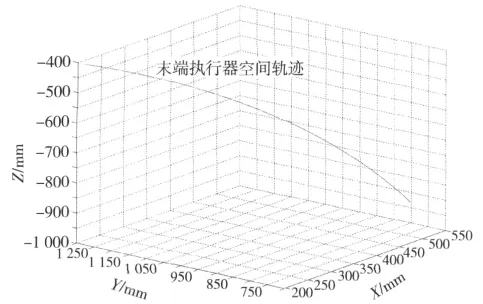

根据弹药装填机器人的作业任务要求,以机器人从取弹位置到炮尾装填位置的供弹过程为例进行仿真分析。首先连接实物与仿真系统软件,如图4所示,通过示教盒手动控制机器人获取腰部、大臂、小臂、腕部和手爪在取弹位置时各关节的关节变量以及手爪的位置和姿态参数,通过现场数据采集模块加以记录,按照规划的作业路径进行多节点数值采集,采集步长和速度通过示教盒窗口进行调节,并将每次采集到的数据和参数连同取弹位置数据形成记忆序列,最后将记忆序列存储到动作编辑模块执行,仿真得到弹药装填机器人末端执行器空间轨迹如图5所示。仿真结果表明:弹药装填机器人能很好地按照已规划的路径进行作业,实现弹药装填的功能。

图5 弹药装填机器人末端执行器空间轨迹

[1] 徐达,王中盛,刘广洋.基于串并联结构的弹药装填机器人设计[J]. 装甲兵工程学院学报,2008,22(5):45-50.

[2] 王中盛.弹药装填机器人轨迹规划及动力学分析[D].北京:装甲兵工程学院,2008.

[3] 徐达,帅元,郝琢.弹药装填机器人自适应PD控制算法[J].装甲兵工程学院学报,2011,25(1):49-53.

[4] 徐达,帅元.基于MAS的弹药装填机器人运动控制研究[J].制造业及自动化,2011,33(6):9-11.

[5] 黄晶晶.装甲车辆自动装填系统故障自诊断技术研究[D].北京:装甲兵工程学院,2011.