基于ARM的煤矿机器人井下防护探测系统研究

程立新,程静涛

CHENG Li-xin, CHENG Jing-tao

(山西轻工职业技术学院,太原 030013)

0 引言

煤矿井下作业,经常发生瓦斯爆炸事故,造成很大的人员伤亡,给国家造成数以百万元的经济损失。如何防止此类恶性事故的发生是当今科技界亟待解决的问题,本文就此问题采用了ZigBee无线传感和履带式机器人探测技术可以较好的进行井下瓦斯爆炸事故的预测和报警工作,其特点是快速准确探测、及时预报报警。

1 ZigBee无线站点系统硬件设计

1.1 ZigBee无线站点的电路设计

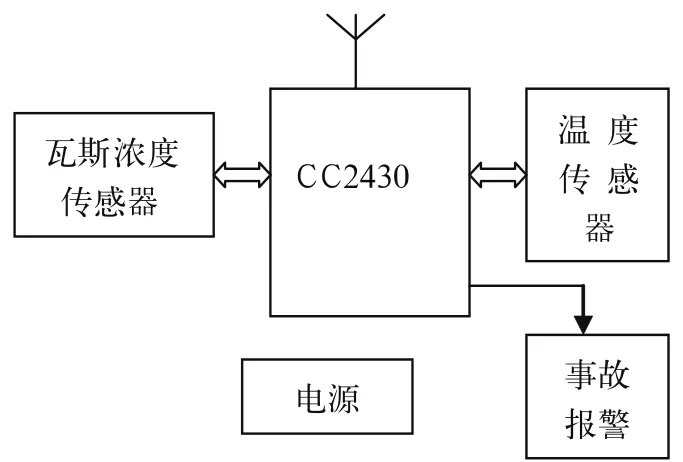

图1 ZigBee无线站点电路原理框图

ZigBee站点的电路采用统一的电路进行设计, ZigBee无线站点主要完成的功能有三个:1)进行瓦斯浓度的监测;2)温度探测,主要用于探测井下温度是否适合开采作业或抢险救援;3)当发现上述情况异常时及时报警。

ZigBee模块采用Chipcon公司的的2.4 GHz射频系统的CC2430芯片。该芯片具有成本低、耗电小、网络节点多和传输距离远等显著特点。芯片上集成了ZigBee射频前端、128KB可编程内存和8KB的RAM、51内核微控制器;还有ADC、定时器、协同处理器、看门狗定时器和21个可编程I/O引脚。需要很少的外围电路CC2430芯片即可实现信号的收发功能。

1.2 瓦斯浓度传感器模块

煤矿机器人最核心的任务是对井下瓦斯浓度进行检测,为了准确检测瓦斯浓度,对传感器等设备选取很关键。而光纤传感器很适合在恶劣和危险环境下使用,因而得到普遍重视。瓦斯浓度检测光纤传感器利用瓦斯气体的光谱吸收检测其浓度,光谱吸收式光纤传感系统遵循气体分子的选择吸收理论,即气体分子只能吸收那些能量正好等于它的某两个能级能量之差的光子(△E=hv)。不同分子结构的气体只能吸收不同频率的光子。当光强为I0的平行光入射到含有待测瓦斯气体的开放气室时会发生衰减,由Beer—Lambert定律知:输出光强I(λ)与输入光强I0(λ)和气体浓度C之闻的关系为:

(1)式中各量意义如下:

aλ—波长一定时单位浓度、单像长度的介质吸收系数;

L—吸收路径的长度;

C—气体的浓度。

由(1)式进一步推出

由(2)式可知:如果已知L,aλ、I0(λ),就能通过测量I(λ)计算出气体的浓度C。但要明确不同浓度的同一物质在相同的波长处有着相同的吸收系数aλ,而同一种物质在不同波长处的吸收系数是不同的。瓦斯气体在波长l330nm附近的吸收谱线,实验可知波长1331.5nm处为瓦斯气体的吸收波峰。

本系统中选用上海光傲生产的PD34SC型中红外窄带响应半导体光电二极管探测器作为瓦斯浓度传感器, PD34SC型中红外窄带响应半导体光电二极管探测器具有响应速度快(ns级),电压电流灵敏度高、工作温度范围宽、光谱响应范围窄和探测度精准等特点。

1.3 温度采集模块

这里采用一线式数字温度传感器DS18B20,温度测量范围为-55—+125℃,测温分辨率可达0.0625℃,CPU只需一根端口线就能与多个DS18B20 通信,占用微处理器的端口少,将数字温度传感器DS18B20的数据线与CC2430的P2-0相连。CC2410和DS18B20 的通讯是由一个CPU的复位脉冲和一个DS18B20 的应答脉冲开始的。CC2430先发一个复位脉冲, 保持低电平480μs 到960μs后CC2430释放总线,等待DS18B20应答。DS18B20接受到复位脉冲后等待15 —60μs 发出应答脉冲。

2 机器人系统设计

2.1 机器人机械部分设计

机器人主要完成巷道内爬行,同时应具备发生翻转时也能够行走的功能。因此,本机器人采用履带式传动机构。该机构利用左右两边的驱动电机即可完成前行、左转、右转和后行停止等运动形态,整个装置采用密封技术,目的是为能够适应井下湿地行走,整个主电路部分设计平面比上下履带高度小,这样的设计为的是发生翻转时,能够照常运行,只是在电路设计时应设计一个翻转感应器,一旦发生翻转运行时,根据翻转感应器即可判断出正确的运行方向,及时调整运行姿态,使其正常运行。

2.2 基于ARM的嵌入式机器人控制模块

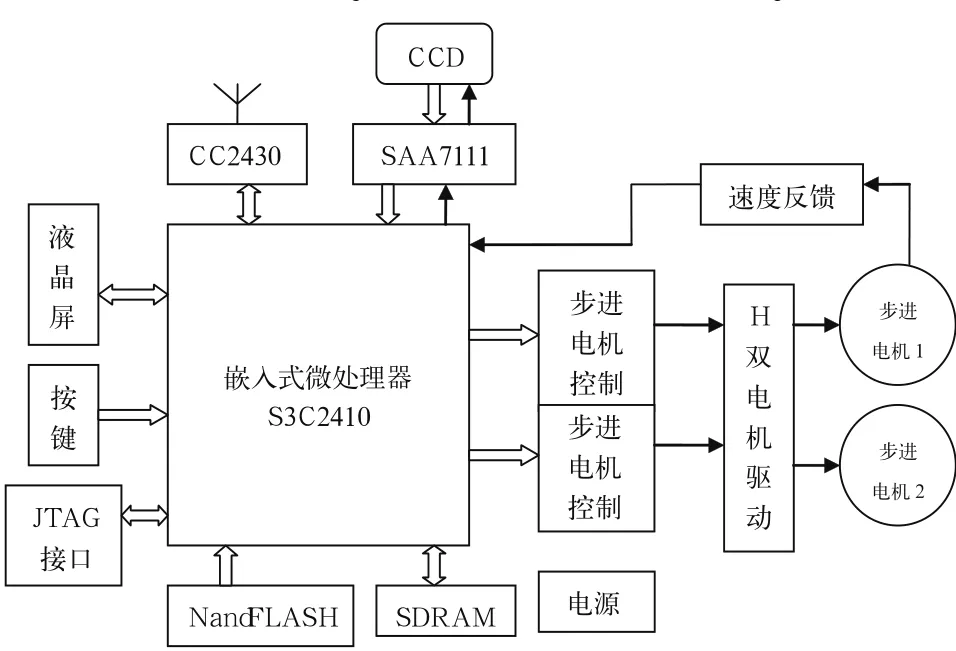

嵌入式机器人控制模块采用三星公司ARM9系列的S3C2410处理器作为服务机器人的控制CPU,在嵌入式系统Linux下实现机器人控制。S3C2410处理器采用 ARM920T内核,5级流水线指令结构,片内锁相环,内部时钟可达200 MHz,因此可用来进行复杂控制算法,提高控制精度。S3C2410有117个I/O口和24个外部中断源,内部具有丰富的接口控制器和如:USB控制器、DMA控制器、UART控制器和I2C控制器等,这样既可简化外围电路,同时其内部时钟可达200 MHz,高性能指令集与C语言交叉汇编能使其完成复杂运算,提高机器人控制的实时性。整体结构如图2 所示。

图2 主电路模块

嵌入式CPU(S3C2410处理器)外围设备包括:1)SDRAM随机存取存储器可以完成动态数据的读出或写入。2)FLASH闪存主要完成程序存储和常用数据的存储。3)JTAG接口主要完成程序的调试和写入。4)液晶屏可以显示目前机器人的工作状态。S3C2410内置有液晶控制器,可以支持最大256 K色的TFT彩色液晶屏、最大4 K色的STN彩色液晶屏,这里选用LQ080V3DG01型8英寸640x480 TFT液晶屏,该液晶屏上配有4线电阻式触摸屏,用于检测屏幕触摸输入信息,有利于提高人机交互的友好性;5)键盘可以完成必要的基本操作和系统复位操作。用ARM S3C2410系统8个按键中的S11、S12、S13作为输入部分,实现对人机界面的选择操作。

2.3 电机驱动模块

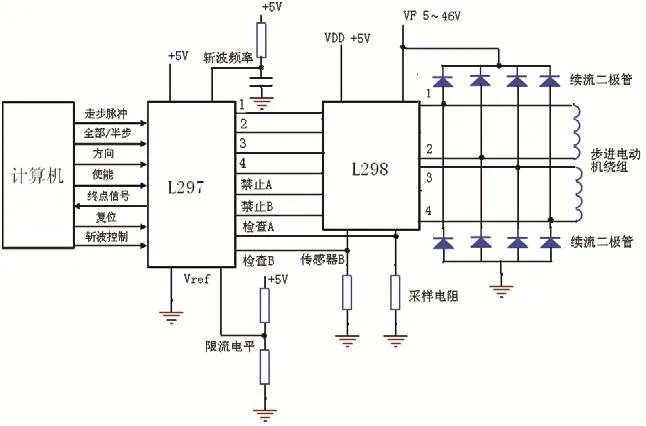

由于有刷电机工作时会产生火花,火花易引燃瓦斯而产生爆炸, 而步进电机不会像有刷电机那样产生火花,为此,本机器人驱动部分设计采用步进电机作为动力能源。目前已有多种用于小功率的步进电机集成功率驱动接口电路可供选用。利用H桥电路来实现调速。4个三极管组成H的4条垂直腿,而电机就是H中的横杠。要使电机运转,必须导通对角线上的一对三极管。根据不同三极管对的导通情况,电流可能会从左至右或从右至左流过电机,从而控制电机的转向。

L298芯片是一种H桥式驱动器,它设计成接受标准TTL逻辑电平信号,可用来驱动电感性负载。H桥可承受46V电压,相电流高达2.5A。L298(或XQ298,SGS298)的逻辑电路使用5V电源,功放级使用5-46V电压,下桥发射极均单独引出,以便接入电流取样电阻。L298(等)采用15脚双列直插小瓦数式封装,工业品等级。从图3可知,电机的驱动控制是由两个步进电机控制器完成转速的调整,使用L297(环形分配器专用芯片)和L298构成的具有恒流斩波功能的步进电机驱动系统。完全满足机器人行进速度的控制要求。

图3 步进电机驱动系统

机器人行进方向主要是利用左右两个履带的转速不同而产生方向的变化,如左履带速度快,右履带速度慢则机器人向右转,反之向左转。可以分别控制左右两个履带的速度完成向前、前左转、前右转、后行、后左转、后右转和停止等运动状态的操作。

2.4 CCD图像采集模块

图象信号采集转换电路使用SAA7111,它是双通道模拟信号处理电路芯片,每一处理电路包括模拟信号的选择、抗混叠滤波器、ADC、一个自动钳位和增益控制、时钟发生电路、数字多标准解码器、亮度/对比度/饱和度控制电路和颜色空间矩阵。它基本的功能是A/D转换,输出的数字视频信号符合ITU601标准。

3 系统软件设计

3.1 ZigBee模块的软件设计

ZigBee网络类似于移动通信网,所不同的是ZigBee网络的站点与站点距离仅100m左右。为了防止站点之间相互通信占用频带空间,本ZigBee网络采用星形网络结构。

1)正常情况下以机器人站点为基站,每个相邻站点只能和基站进行通信,站点之间不能相互通信。

2)特殊情况下,如遇到瓦斯浓度超标,发现透水,巷道温度超标等特殊情况,处于危险区的站点或机器人基站均可以使用广播形式发送预警信号,此时不管是相邻站点还是基站均可以接收,并以广播形式转发到下一站点或基站。使其在最短时间内通知整个作业面甚至井上指挥部,采取措施进行撤离。

3)站点之间的通信均遵守类802.3的载波侦听/冲突检测协议。

3.2 机器人系统软件设计

机器人系统软件设计主要包括:嵌入式系统主程序设计。主要完成在嵌入式系统Linux下完成的系统初始化,中断处理程序接口,机器人ZigBee通信程序的设计,CCD视频处理软件设计,液晶屏软件设计,驱动接口软件设计,按键功能软件设计等。

按键功能设计采用控制三个按键S11、S12、S13的扫描并检测其连击次数。程序中先设置好默认菜单,再调用函数GetKey()读取被按下的键值。GetKey()函数直接读取CPU器件上的按键值。若S11被按下,表示指向上一个图标菜单;若S12被按下,表示选择当前的图标功能;若S13被按下,表示指向下一个图标菜单。程序代码如下

key = GetKey();

if(key==KEY_OK) break; // 点击OK 键选择

if(key==KEY_NEXT)

{ maenu[select].state = 0; // 取消上一选择

GUI_MenuIcoDraw(&maenu [select]);

select++; // 指向下一菜单

if(select>2) select=0;

maenu[select].state = 1;

GUI_MenuIcoDraw(&maenu [select]);

}

if(key==KEY_BACK)

{ maenu[select].state = 0; // 取消上一选择

GUI_MenuIcoDraw(&maenu [select]);

if(select==0) select=2;

else select--; // 指向下一菜单

maenu[select].state = 1;

GUI_MenuIcoDraw(&maenu [select]);

4 结束语

本文应用S3C2410作为核心微控制器、基于ZigBee技术的CC2430作为无线收发模块,两者之间实现了可靠的无线通讯,对煤矿中的瓦斯和温度等进行无线检测;用步进电机控制器控制机器人的运动方向和速度,实现了对煤矿井下机器人的各种运动控制,达到了理想的实用效果。

[1] 高立明,王骏,白建明.基于光纤传感的瓦斯浓度测试[J].科学技术与工程,2006,6(16):2438-2448.

[2] 张明,刘岑俐.基于PIC单片机和DS18B20的温度测量系统设计[J].电子测试,2010,(4):54-56.