W-Mo-Ni-Fe合金的微波烧结

周承商,易健宏,,张浩泽

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 昆明理工大学 材料科学与工程学院,昆明 650093)

W-Mo-Ni-Fe合金的微波烧结

周承商1,易健宏1,2,张浩泽1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 昆明理工大学 材料科学与工程学院,昆明 650093)

研究微波烧结88W-5Mo-4.9Ni-2.1Fe和78W-15Mo-4.9Ni-2.1Fe两种W基合金,并与常规烧结该合金的性能进行比较。通过扫描电镜观察材料的显微组织,利用EDS能谱分析W晶粒和合金粘接相的成分,采用XRD分析样品的物相组成。结果表明:在1 480 ℃微波烧结5 min条件下,88W和78W合金的密度分别为16.70 g/cm3和15.55 g/cm3,抗拉强度分别达到1 175 MPa和1 065 MPa,伸长率分别为3.0%和6.9%,硬度值分别达40.3 HRC和32.5 HRC,其力学性能均超过常规烧结合金。微波烧结合金晶粒细小均匀,常规烧结78W合金组织中有中间相组织存在,导致其性能恶化,而微波烧结78W合金组织中未发现该中间相存在。

W-Mo-Ni-Fe合金;微波烧结;力学性能;显微组织

钨基高密度合金是一类由硬质相W颗粒分布于粘结相Ni-M-W(M为其它金属元素)固溶体中的两相复合材料。该合金综合了金属W的高密度、高强度和粘结相的优良塑性,因而,它具有一系列优异物理、化学和力学性能,在尖端科学领域、国防工业和民用工业都有着广泛的应用[1]。然而,飞速发展的新技术对高密度合金性能的要求越来越苛刻。为满足目前以及将来工作条件对钨基高密度合金日益严格的要求,迫切需要不断地提高合金整体性能,使其拥有细小均匀的显微组织,既具有较高的密度、强度和断裂韧性,又保持一定的延展性。

现有的细化显微组织和强化合金的方法中,高密度合金的变形加工被认为是一种有效方法[1]。变形处理后的合金,拉伸强度可提高至1 500 MPa以上。但是,该方法工序复杂,大大提高了成本。因此,在过去的20年中,高密度合金的强韧化研究主要集中在如下3个方面。第一种方法是粉末改性和细化[2],如采用机械合金化(Mechanical alloying)[3]、喷雾干燥(Spraying drying)[4]等方法,可以制备纳米级的粉末。研究发现,纳米粉末通过固相烧结可以获得全致密的合金,但是由于纳米粉末的活性极高,在液相烧结温度下组织粗化非常明显。第二种方法是合金强化[2],主要包括添加Co和Mn元素活化烧结并降低粘接相熔点;添加稀土氧化物及难熔碳化物的第三相强化、添加Al、Ti元素的沉淀强化、以及添加Ta、Mo、Re的固溶强化[5]等。其中,从改善合金性能和经济性等方面考虑,尤以添加Mo元素强化较有优势[6]。第三种改善合金性能的方法是采用强化烧结技术。微波烧结技术近年来在粉末冶金烧结领域受到了广泛关注[7−8],它有着整体加热的特点,能有效地细化合金显微组织和改善合金性能,其优势已在许多粉末冶金材料体系得到了体现[9]。为了达到进一步提高钨基高密度合金力学性能的目的,将添加Mo的强化方法和新兴的微波烧结技术相结合,是一个值得探索的研究方向。本文作者对微波烧结W-Mo-Ni-Fe合金进行了研究,比较微波和常规烧结合金性能,并对二者显微组织进行分析。

1 实验

实验采用还原W粉(平均粒度 2 μm,纯度>99.5%),Mo粉(平均粒度3 μm,纯度>99.5%)羰基Ni粉(平均粒度3.5 μm, 纯度>99%),羰基Fe粉(平均粒度2.5 μm,纯度>99.5%)。实验设计88W-5Mo-4.9Ni-2.1Fe(88W)和78W-15Mo-4.9Ni-2.1Fe(78W)成分的合金,以及93W-4.9Ni-2.1Fe的不加Mo元素的合金,将原料粉末按质量分数配料,以无水酒精为介质,球料比1:1、转速150 r/min,在不锈钢筒中混合6 h。粉末在空气中干燥后以300 MPa压力压制成标准拉伸样。

微波烧结实验在微波频率2.45 GHz、功率5.5 kW的微波高温炉(型号:MW−L0616V,China)中完成。实验采用SiC作为辅助加热材料,Al2O3纤维包套作为保温材料。微波烧结过程中采用红外测温仪(型号:Raytek MM2MH,United States。测温范围:450~2 250℃)控制温度,探测头发射率为0.75。在整个烧结过程中通过手动调节微波输入功率来控制温度,升温速度控制在30 ℃/min左右,烧结气氛为90%N2+10%H2(体积比)。同时在钼丝炉中进行常规烧结,升温速度为5℃/min,烧结气氛为流动H2。微波与常规烧结结束后均随炉冷却。

首先采用排水法测定样品的密度。在LJ−3000A型机械式拉力试验机进行烧结试样的拉伸强度及伸长率测试。采用HDI−1875型(HR−150A, B scale)洛氏硬度计测试试样硬度,该硬度计的测量范围为20~100 HRC,压头直径2.5 mm,加载荷625 N。在扫描电子显微镜(JSM 6360LV,Japan) 观察样品抛光后的表面以及拉伸样品的断口形貌,并用SEM自带的EDS能谱分析成分含量。使用X射线衍射仪(D/max-r B, Japan)分析物相组成。

2 结果与讨论

2.1 W-Mo-Ni-Fe合金性能

总结微波烧结W-Ni-Fe合金的前期工作[10−12]时发现,在微波场中W-Ni-Fe合金压坯能有效地被加热。且研究发现,微波烧结条件下合金的烧结时间可以大大缩短,对W-Ni-Fe体系来说,仅需2~5 min就能获得全致密和性能良好的合金。有报道指出Mo的加入可以使高密度合金的粘结相熔点降低,进而降低烧结温度[6]。因此,实验设计了烧结温度为1 450 ℃和1 480℃并保温2 min、5 min的微波烧结实验。常规烧结78W和88W合金则选择在1 480 ℃保温30 min。各合金的性能见表1。密度数据显示,随着微波烧结温度升高和时间的延长,合金密度有所升高。而微波烧结合金的密度均略低于常规烧结的,这是因为微波烧结保温时间较短和升温速度较快所致。另外,比较78W和88W的相对密度发现,Mo含量较少的合金的相对密度较高,说明Mo的添加对合金致密化有一定的影响。表1显示:78W合金1 480 ℃保温5 min的拉伸强度可达1 175 MPa,硬度为40.3 HRC,分别高于常规烧结的953 MPa,30.9 HRC。88W合金1 480 ℃保温5 min的拉伸强度可达1 065 MPa,硬度为32.5 HRC,分别高于常规烧结的952 MPa,27.5 HRC。从伸长率来看,由于Mo的加入,低于W-Ni-Fe体系的伸长率范围(约10%~20%),部分合金甚至完全为脆性断裂。而且添加Mo较多的78W合金,伸长率下降更加明显。同时表1中硬度数据显示,Mo含量较高的合金(78W)硬度高于88W合金的,微波烧结合金的硬度值均大幅高于常规烧结的。通过比较合金的拉伸强度和硬度发现,虽然1 480 ℃微波烧结5 min样品的相对密度略低于常规烧结的,但力学性能均高于常规烧结样品的。对于传统液相烧结高密度合金材料而言,孔隙度(致密度)是影响合金力学性能的一个关键因素。但注意到78W合金在1 480 ℃烧结5 min(相对密度98.05%),88W合金在1 480 ℃烧结5 min(相对密度97.55%)已达到或接近全致密(98%)。当合金达到或接近全致密时,孔隙度对合金性能虽有一定影响,但显微组织的影响将成为主要因素。

2.2 显微组织分析

高密度合金存在4种断裂形式,即W晶粒穿晶解理断裂、W晶粒沿晶断裂、粘接相韧性撕裂和W−粘接相断裂[13]。一般地说,W−粘接相和W-W晶粒界面的强度越高,W穿晶断裂越多,从而穿晶断裂多的合金体现出较高的强度和韧性。微波烧结和常规烧结88W、78W合金的拉伸断口如图1所示。由图1(a)和(b)可见,常规烧结合金W晶粒显著粗大,可达15~30 μm,而微波烧结的晶粒细小均匀(见图1(c)和(d)),尺寸在3~8 μm之间。微波烧结合金细小的晶粒解释了其具有较高的强度和硬度,同时也能说明微波烧结合金虽然密度略低,但组织优化带来了改善性能的效果。另一方面,不论是常规烧结还是微波烧结的合金,添加Mo元素较多的78W合金(见图1(b)和(d)),W晶粒穿晶断裂比88W合金(见图1(a)和(c))更多,这是因为加入的Mo固溶在粘接相中,起到了固溶强化的作用,相应地合金的抗拉强度明显提高。然而,微波烧结的78W合金的断口组织(见图1(d))却显得与传统高密度合金不同,W晶粒的周围没有粘接相的韧性撕裂,而是出现大量非常细小的颗粒。据此推测,该颗粒的存在,可能进一步提高了W晶粒间的结合强度,并对提高合金硬度起到积极作用。

表1 W-Mo-Ni-Fe合金的力学性能Table 1 Mechanical properties of W-Mo-Ni-Fe alloys

图1 常规烧结和微波烧结88W合金和78W合金的SEM像Fig. 1 SEM images of fracture of conventional sintered 88W alloy(a) and 78W alloy(b), and microwave sintered 88W alloy(c) and 78W alloy(d)

2.3 成分分析

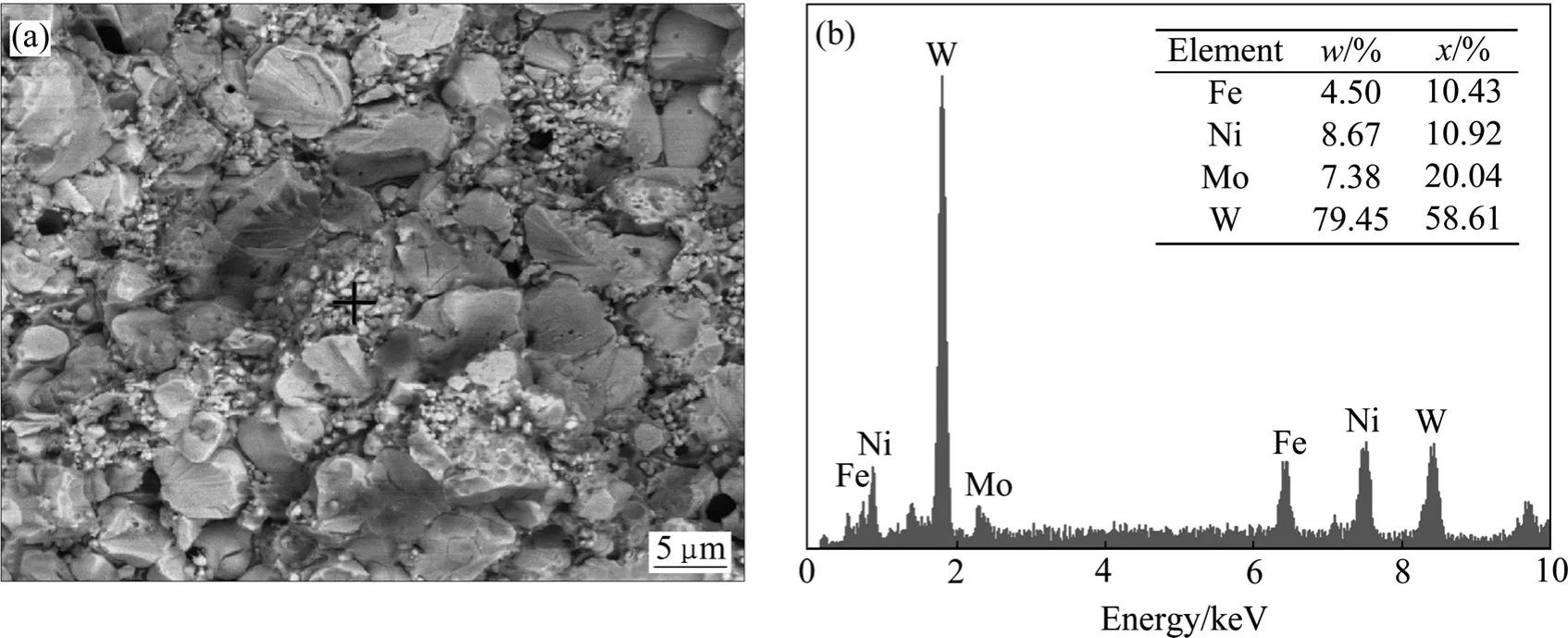

图2所示为微波烧结和常规烧结88W、78W合金的SEM像。图2进一步证明了微波烧结能够显著地细化晶粒。常规烧结78W合金粘接相组织(见图2(b))中存在针状或条状的中间相,微波烧结78W合金中深灰色的粘接相很少,大量细小的颗粒分布于W颗粒周边,同时观察不到明显的W晶粒−粘接相界面,W晶粒也失去了光滑的边缘和近球形的特征。XRD分析发现,对于88W合金,无论常规烧结还是微波烧结样品,其相组成都与未添加Mo元素93W-4.9Ni-2.1Fe合金相同,说明在添加5%(质量分数)的Mo的条件下,Mo元素固溶于W相和粘接相中,没有其他第二相的生成。然而常规烧结78W合金出现少量的η相Fe3Mo3C,如图3(a)所示,其中的C元素应来自原料粉末杂质。值得注意的是,微波烧结78W合金未观察到该相的存在(见图3(b)和(c)),其物相组成仍与88W,93W合金一致。根据文献介绍,高Mo含量的重合金基体相还有可能会生成MoNi中间相[14−15]。UPADHYAYA等[16]研究发现,微波烧结可以抑制92.5W-6.4Ni-1.1Fe合金中NiW和Fe7W6等脆性中间相的生成。对微波烧结78W合金分布于粘接相中的颗粒进行观察和成分分析,其结果如图4所示。从背散射照片的颜色初步判断,该颗粒应含有较多的W和Mo元素,成分可能接近于固溶了Mo的W相。然而,EDS分析显示其中含有10.43% Fe、10.92% Ni、20.04% Mo和58.61% W(摩尔分数)。考虑到颗粒非常细小(<100 nm),EDS难以准确地确定其成分,有待进一步的精确测量和分析研究。

图2 常规烧结和微波烧结88W合金、78W合金的SEM像Fig. 2 SEM images of conventional sintered 88W alloy(a) and 78W alloy(b), and microwave sintered 88W alloy(c) and 78W alloy(d)

图3 常规烧结和微波烧结样品的XRD谱Fig. 3 XRD patterns of conventional and microwave sintering samples(MV: microwave sintering; CV: conventional sintering): (a) Conventional sintering; (b) Microwave sintering; (c) XRD patterns near tungsten-molybdenum (110) peak (38.5º−42.5 º)

图4 微波烧结78W合金的SEM像和EDS谱Fig. 4 SEM image(a) and EDS pattern(b) of microwave sintered 78W alloy

有研究[6]指出添加的Mo元素不但能够固溶于粘接相中起到强化作用,同时它也能够固溶在W相中。另外,粘接相、W相中Mo的溶解度和中间相生成与Mo添加量有关系。在此,对不同烧结模式和不同Mo含量的合金粘接相和W颗粒进行分析,其结果如表2所列。很明显,Mo添加量较高时,粘接相和W晶粒中的Mo含量更高:78W合金粘接相中Mo含量可达13.76%;W晶粒中约为17%~18%;88W粘接相中Mo成分约为6%~9%,W晶粒中约为5%~6%。合金Mo添加越多,W相和粘接相中Mo含量均增大。XRD分析进一步证明了这一点:图3(c)显示了不同模式烧结和不同Mo添加量的合金W相(110)衍射峰附近的XRD谱。显而易见,与不添加Mo的93W合金对比,88W-5Mo合金[W, Mo](110)衍射峰向右偏移,Mo含量较多的78W-15Mo合金此现象更加明显。因此,高Mo合金强化作用显著,从而导致抗拉强度和硬度提高,伸长率降低。

表2 W-Mo-Ni-Fe合金的EDS成分分析Table 2 EDS analysis of W-Mo-Ni-Fe alloys

3 结论

1) 在1 480 ℃微波烧结5 min的78W-15Mo-4.9Ni-2.1Fe合金的抗拉强度达1 175 MPa,伸长率为3.0%,硬度为40.3 HRC;在相同条件下微波烧结的88W-5Mo-4.9Ni- 2.1Fe合金的抗拉强度达1 065 MPa,伸长率为6.9%,硬度为32.5 HRC,均高于常规烧结态合金。

2) 与烧结合金相比,微波烧结合金的显微组织细小而均匀。

3) 与88W合金相比,Mo元素添加较多的78W合金的晶粒细小,抗拉强度、硬度较高,但伸长率下降;78W合金中有Fe3Mo3C中间相存在。

REFERENCES

[1]赵慕岳, 王伏生, 范景莲. 我国钨基高密度合金发展现状[J].粉末冶金材料科学与工程, 2000, 5(1): 27−32. ZHAO Mu-yue, WANG Fu-sheng, FAN Jing-lian. Review on the development and prospect of tungsten heavy alloy in China[J]. Materials Science and Engineering of Powder Metallurgy, 2000, 22(1): 27−32.

[2]叶途明, 易健宏, 李丽娅, 彭元东, 吕豫湘, 胡礼福. 高比重钨合金研究的新发展[J]. 材料导报, 2003, 17(12): 15−18. YE Tu-ming, YI Jian-hong, LI Li-ya, PENG Yuan-dong, LÜ Yu-xiang, HU Li-fu. New advances in study of tungsten heavy alloys[J]. Materials Review, 2003, 17(12): 15−18.

[3]HONG S H, RYU H J. Combination of mechanical alloying and two-stage sintering of a 93W-5.6Ni-1.4Fe tungsten heavy alloy[J]. Material Science Engineering A, 2003, 344: 253−260.

[4]FAN J L, GONG X, HUANG BY, SONG M, LIU T, TIAN J M, Densification behavior of nanocrystalline W-Ni-Fe composite powders prepared by sol spray drying and hydrogen reduction process[J]. Journal of Alloys and Compounds, 2010, 489: 188−194.

[5]BOSE A, GERMAN R M. Microstructural refinement of W-Ni-Fe heavy alloys by alloying additions[J]. Metallurgical Transactions A, 1988, 19: 3100−3103.

[6]张兰亭, 唐志宏. 加钼的钨重合金[J]. 中国钨业, 2001, 16(3): 36−39. ZHANG Lan-ting, TANG Zhi-hong. Tungsten heavy alloys with molybdenum additions[J]. China Tungsten Industry, 2001, 16(3): 36−39.

[7]易健宏, 罗述东, 唐新文, 李丽娅, 彭元东, 杜 鹃. 金属基粉末冶金零件的微波烧结机理初探[J]. 粉末冶金工业, 2003, 13(2): 22−25. YI Jian-hong, LUO Shu-dong, TANG Xin-wen, LI Li-ya, PENG Yuan-dong, DU Juan. On mechanism of microwave sintering of P/M parts[J]. Powder Metallurgy Industry, 2003, 13(2): 22−25.

[8]彭元东, 易健宏, 罗述东, 李丽娅, 陈 刚, 冉俊铭. 微波技术在金属材料制备中的应用现状[J]. 稀有金属材料科学与工程, 2009, 38(4): 742−747. PENG Yuan-dong, YI Jian-hong, LUO Shu-dong, LI Li-ya, CHEN Gang, RAN Jun-ming. Research on the application of microwave technology in preparation of metallic materials[J]. Rare Metal Materials and Engineering, 2009, 38(4): 742−747.

[9]易健宏, 周承商. 金属基粉末冶金材料的微波烧结技术研究[C]//2009全国粉末冶金学术会议论文集. 张家界: 中南大学粉末冶金研究院, 2009: 14−20. YI Jian-hong, ZHOU Cheng-shang. Research on the application of microwave technology in preparation of metallic materials[C]//2009 National Conference on P/M and its Application Technology. Zhangjiajie: Powder Metallurgy Research Institute of Central South University, 2009: 14−20.

[10]ZHOU Cheng-shang, YI Jian-hong, LUO Shu-dong, PENG Yuan-dong, LI Li-ya, CHEN Gang. Effect of heating rate on the microwave sintered W-Ni-Fe heavy alloys[J]. Journal of Alloys and Compounds, 2009, 482: 6−8.

[11]周承商, 易健宏, 罗述东, 彭元东, 陈 刚. W-Ni-Fe高密度合金的微波烧结[J]. 中国有色金属学报, 2009, 19(9): 1601−1607. ZHOU Cheng-shang, YI Jian-hong, LUO Shu-dong, PENG Yuan-dong, CHEN Gang. Microwave sintering of W-Ni-Fe alloys[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1601−1607.

[12]周承商, 易健宏, 罗述东, 彭元东, 王红忠. 微波烧结W-Ni-Fe高密度合金的变形现象及显微组织[J]. 粉末冶金材料科学与工程, 2010, 15(3): 300−304. ZHOU Cheng-shang, YI Jian-hong, LUO Shu-dong, PENG Yuan-dong, WANG Hong-zhong. Distortion and microstructure of microwave sintered W-Ni-Fe alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(3): 300−304.

[13]RABIN B H, GERMAN R M. Microstructure effects on tensile properties of tungsten-nickel-iron composites[J]. Metallurgical Transactions A, 1988, 19: 1523−1532.

[14]LIN K H, HSU C S, LIN S T. Variables on the precipitation of an intermetallic phase for liquid phase sintered W-Mo-Ni-Fe heavy alloys[J]. International Journal of Refractory Metals & Hard Materials, 2002, 20: 401−408.

[15]LIN K H, HSU C S, LIN S T. Structure analysis of the constitutional phases in liquid phase sintered W-Mo-Ni-Fe heavy alloys[J]. International Journal of Refractory Metals & Hard Materials, 2003, 21: 193−203.

[16]UPADHYAYA A, TIWARI S K, MISHRA P. Microwave sintering of W-Ni-Fe alloy[J]. Scripta Materialia, 2007, 56: 5−8.

(编辑 李艳红)

Microwave sintering of W-Mo-Ni-Fe alloys

ZHOU Cheng-shang1, YI Jian-hong1,2, ZHANG Hao-ze1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

88W-5Mo-4.9Ni-2.1Fe and 78W-15Mo-4.9Ni-2.1Fe alloys were microwave sintered, and their properties were compared with conventional sintered alloys. The microstructure of alloys was analyzed by scan electronic microscopy. The element contents of W grains and matrix was characterized by EDS and the phase composition was determined by XRD. The results show that the 88W alloy has density of 16.70 g/cm3, tensile strength of 1 175 MPa, elongation of 3.0% and hardness of 40.3 HRC, the 78W alloy has density of 15.55 g/cm3, tensile strength of 1 065 MPa, elongation of 6.9% and hardness of 32.5 HRC after microwave sintering at 1 480 ℃ for 5 min. The properties of microwave sintered alloys excel conventional sintering. The microwave sintering results in a finer microstructure. The existence of an intermetallic phase in conventional sintered 78W alloys leads to the properties deteriorating. However, there is no intermetallic phase in the microwave sintered 78W alloys.

W-Mo-Ni-Fe alloys; microwave sintering; mechanical properties; microstructure

TF 125.2;TG 146.4

A

湖南省研究生科研创新项目资助(CX2010B045)

2011-07-04;

2012-11-18

易健宏,教授,博士;电话:0731-88876420;E-mail: yijianhong2007@sohu.com

1004-0609(2012)10-2818-07