五轴联动镗铣床改造及相关问题处理

徐学武 梅雪松 李 建 徐 铭

(西安交通大学机械工程学院,陕西西安710049)

西安交通大学机械学院机械基础国家级教学实验示范中心的HJ044五轴联动镗铣床(如图1),原数控系统系2000年自行开发研制,该机床是第一台国产五轴联动数控镗铣床,为推动我国数控技术的发展曾发挥过重要作用。但由于条件限制,经过几年使用暴露出不少问题,特别是在可靠性方面存在致命的弱点。加之无专人维护维修,到2004年已基本处于瘫痪状态。考虑到机床的五轴加工功能、机械结构特点及教学科研方面的的需求,经过多方论证认为:该机床曾耗资近百万元,是学校的大型精稀贵重设备,且服役不到5年,必须尽快恢复使用,避免闲置浪费;另外,随着科学技术的飞速发展,五轴联动加工技术已成为制造业的关键技术,是数控机床发展的方向,对五轴联动加工技术的教学及科研已显得非常迫切,利用现有资源,构建五轴联动加工技术教学与科研平台可事半功倍。于是决定对HJ044五轴联动镗铣床进行维修改造。

1 维修改造方案确定

1.1 数控系统选择

考虑到国产五轴联动数控系统与国外的差距,为便于学习研究国外先进技术,故决定选用国外系统。FANUC和西门子是世界上两大数控系统生产商,其先进性处于领先地位。FANUC31i和SINUMERIK840D等系统都具有五轴联动功能,由于技术封锁等原因,国内选用SINUMERIK840D系统的较多,普遍反映西门子系统开放性、拓展性、接口及通讯通用性和安全稳定性较好,且价格适中;而FANUC系统虽功能强大、可靠性好,但限制颇多,系统购置及技术支持困难大,故决定选用SINUMERIK840D数控系统。

1.2 可选方案

原机床伺服驱动模块采用SIMODRIVE611A,伺服电动机为1FT5系列永磁交流伺服电动机,主轴电动机采用1PH7异步交流伺服电动机。为了降低成本,尽可能减少部件更换,节省时间及费用,希望能够利用原有电动机及驱动,这样就有两种可选方案。

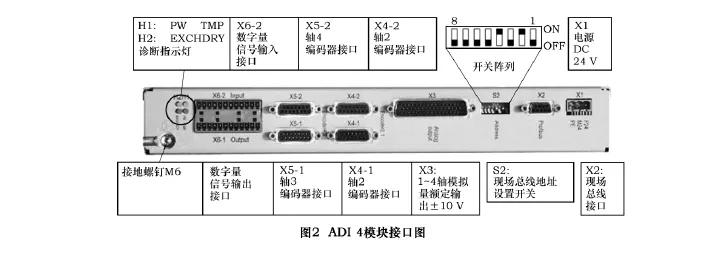

方案1:系统选用840Di,附加 ADI 4模块(如图2)。每个模块的模拟驱动接口可用来连接多达4个带模拟设定值接口的驱动,通过PROFIBUS DP实现运动控制功能(同步模式),由于改造机床为六轴(包括主轴),因此需要2个ADI 4模块。这样,就有8点输入用于增量编码器(TTL信号),8个±10 V模拟量输出用于1~8轴的速度控制。8个继电器触点用于驱动1~8轴使能。20点数字量输出(8点通用,12点用于驱动),20个与驱动有关的数字量输入。模块或数字量输出需要外部电源(+24 V DC)。

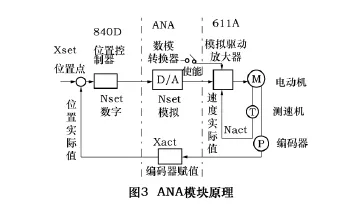

方案2:系统选用840D,附加ANA数模转换模块,每个模块用来将2组数字给定信号通过数模转换成±10 V模拟量电压信号提供给驱动模块611A。ANA模块的转换原理图如图3所示。该模块的输入信号则为1 Vpp~正弦波信号。

1.3 方案分析

第一种方案要用2块ADI 4模块,有过多的接口空置。第二种方案需用3块ANA模块。但需要对电动机的编码器进行更换。第二种方案相对麻烦。但考虑到840D应用的普遍性和经历长时间的考验,故决定采用第二套方案。

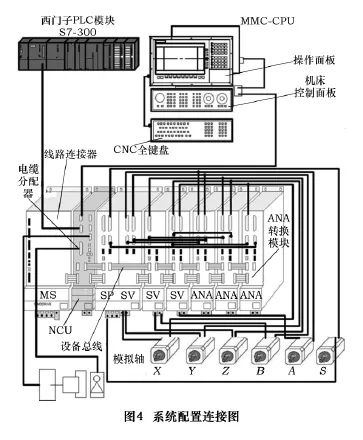

2 系统配置及连接

考虑成本与需求,兼顾后续扩展,系统主要配置如下。

电源模块(原有):SIMODRIVE UE -MODUL INT.28/36 kW;

NCU 模块(新添):SINUMERIK840D NCU.571.5,400MHz 64MB;

主轴模块(原有):SIMODRIVE LT-MODUL INT.50A;

伺服模块(原有):SIMODRIVE LT-MODUL INT.2*25A(2 块);

伺服模块(原有):SIMODRIVE LT-MODUL INT.50A(1 块);

主轴电动机(原有):1PH7131—2NF02-OBAO(1台);

X轴伺服电动机(原有):1FT5102-1AA71-4FAO(1台);

Y轴伺服电动机(原有):1FT5102-1AA71-4FBO(带制动)(1台);

Z轴伺服电动机(原有):1FT5104-1AA71-1FAO(1台);

A轴伺服电动机(原有):1FT5104-1AC71-4FAO(1台);

B轴伺服电动机(原有):1FT5072-1AC71-4FAO(1台);

ANA模块(新添):SIMODRIVE LT-TRAEGER-MODUL 50MI(3块);

PLC模块(新添):S7-317-2DP+IM361+IM321*32+IM322*32+EM331*8;

控制单元(新添):PCU50-WindowsXP-1.2GHz/40GB/256MB;

控制面板(新添):MCP483C,19”wide,mechanical keys;

OP 单元(新添):OP010 10.4”TFT with membrane keys;

其他(新添):mini BHG-5N手持单元及SIMATIC S7 PC Adapter USB等。

系统连接图如图4。

如图所示,5个伺服轴电动机的检测系统有2部分:一部分进入611A模块的X311(或X313)接口;一部分连接ANA模块的X101(或X103)接口。而±10 V模拟速度控制信号则从ANA模块的X121(或X122)口连接到611A模块的X331(或X332)口的65和14脚。还需说明的是,主轴电动机1PH7本身只有1根检测反馈信号线,直接接入主轴模块的X412接口。

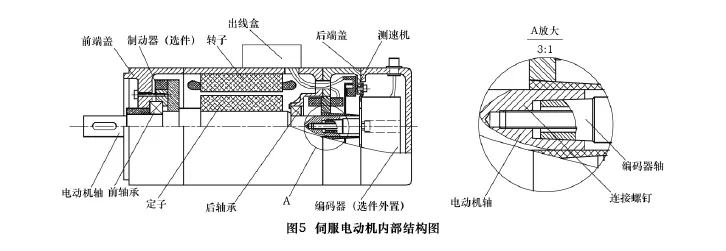

3 电动机编码器更新及报警处理

如图4,伺服电动机位置编码器信号接入ANA模块的X101(或X103)接口,ANA要求编码器信号为1 Vpp~正弦波信号,而原用伺服电动机1FT5电动机编码器为 ROD320,而此编码器为方波(TTL)信号。1FT5电动机内部结构如图5所示,电动机后端安装编码器,编码器为中空轴,和电动机轴用锥面连轴器和螺钉连接。1FP7电动机用的海德汉编码器型号为ENT1837,但其轴径相差较大,1PT5用编码器轴径为φ15 mm锥孔,1PT7用编码器则为φ10 mm锥孔,不能直接换用,且后者价格较贵。于是,用定做的国产编码器更新,经两次调修,满足使用要求。调修中,第一次系统报警25000,编码器硬件出错,经示波器检测,信号电压幅值达1.35 V,将信号电压幅值调至0.8~1.2 V以内,报警消除。第二次系统报警20002,参考点标记未建立。经查,为零位信号幅值太小;经调整零位信号幅值,满足要求。

1FT5电动机编码器的更换,相对容易一些,因为,单独的测速机,使得编码器更换中不需用示波器观测相位,相位检测由测速机保证。

4 机床控制面板制作

MCP483C是西门子公司标准的铣床控制面板,可根据自己的需要设计制作按钮。我们根据五轴机床的特点和功能要求,制作的面板及功能配置如图6。控制面板是系统自带的I/O节点,有系统分配的地址,也要编制梯形图程序。根据功能需要,考虑到轴较多,逐个返回参考点较麻烦,我们采用自动回零设置,按回零键后,系统按Z→Y→X→A→B依次自动完成返回参考点。另外,我们还在面板上设计了自动返零完成指示灯。当然,伺服使能、主轴转速档位控制、冷却液开关、刀具夹紧、排屑等都是必不可少的。考虑到操作的方便,微型手持单元的3个功能键F1/F2/F3分别安排为启动使能、松刀/夹紧、排屑。

5 主轴高速档维修

原机床主轴转速分为两档,为28~3 300 r/min,机床调试过程中,发现不能换档,只能在Ⅰ档运行,最高转速为738 r/min。观察发现,换档时,齿轮变换液压油缸不动作。经查,PLC控制、继电器动作正常,加在电磁阀线圈的24 V电压正常,怀疑电磁阀损坏。拆下检查,阀芯锈蚀、线圈烧毁。该电磁阀为日本大金工业株式会社产品,估计由于阀芯锈蚀阻力过大,导致控制电流大增线圈烧毁。用原型号替换后正常。现主轴变速系统正常,Ⅰ档为30~330 r/min,Ⅱ档为300~3 300 r/min。

6 补偿功能的实现

随着科学技术的飞速发展,数控系统的误差补偿功能已成为提高机床精度的最有效的手段之一,它与单纯追求机床加工装配精度相比,有着便捷、廉价、高效等特点。目前,数控系统普遍都具有反向间隙补偿和螺距误差补偿功能,这也是目前对数控系统最基本的要求。但对于高精度的多轴系统而言,仅有这2种补偿是远远不够的。这是因为:(1)机床轴数增加,电动机的发热以及摩擦副的发热,使机床的热变形增大,于是,热误差成为不可忽视的误差源;(2)各轴误差的叠加,特别是旋转轴的加入,使得系统误差成倍增大。

西门子840D系统有着丰富的误差补偿功能,除前述2种补偿外,还有热误差补偿、垂度补偿和角度误差补偿、摩擦补偿(过象限补偿)以及跟随误差补偿等。这些补偿功能可以在相关轴参数的支持下配置在任意一台机床上,其基本思想是通过灵活的变量传递实施。

为了学习和研究补偿功能,对几种补偿进行了尝试,尽管有些补偿对本机床可能作用不大,但对研究其原理意义重大。现以温度补偿为例,作以简要说明。在系统PLC配置时,就增加了模拟量EM331,该模块为8点模拟量输入,用作温度测量时可带4个Pt100热电阻。考虑到温度测量的实施和主要热影响,我们仅对主轴进行了温度补偿。关键是测温点的选取,实验得到温度曲线,经写入PLC变量,系统隔一段时间后读取温度,根据变量补偿主轴的热涨位移量。其他补偿实施及伺服优化已有专文叙述,这里不再重复,可查阅参考文献[1-3]。

7 结语

改造后的数控镗铣床,性能大幅提高,拓展了许多功能,经几年使用效果良好。通过用西门子840D系统改造五轴联动镗铣床,加深了学生对现代数控系统的进一步认识和了解,提高了学习和应用先进数控系统的能力,为数控改造积累了经验。通过数控改造,将西门子840D系统及五轴加工引入学生教学实验,大大缩短了教学条件和国外先进技术的距离,受到了事半功倍的效果。用改造的五轴机床对本科生开设的五轴联动加工开放实验,既使学生学习了840D系统的使用和操作,也学习了叶片等复杂曲面的变成机加工技术。多个研究团队利用五轴联动机床及840D系统进行了数控机床重大专项研究,将我校的数控技术教学实践和科研水平提高到一个新的起点。

[1]郭亮,梅雪松,张东升,等.840D数控系统的伺服参数优化术[J].机电工程,2011(4):444-447.

[2]顾向清.SINUMERIK840D自动过象限误差补偿QEC的应用[J].制造技术与机床,2010(6):164-166.

[3]张冲,张东升,陶涛,等.西门子840D/810D几何误差补偿研究[J].机械工程师,2011(1):32-34.

[4]颜冠军,冯斌,张东升,等.840D数控系统摩擦补偿的实现[J].制造技术与机床,2011(2):157-159.

[5]Seimens AG,Sinumerik 840D/840Di/810D Compensations(K3)Function Manual[Z].03.2006Edition.

[6]Seimens AG,Simodrive 611 planning Guide(PJU)[Z].02.2003Edition.

[7]Seimens AG,ADI4 - Analog Drive Interface for 4Axis[Z].05.2005Edition.

——编码器