点浇口自动脱模的齿轮注射模设计

蒋昌华 宋 浩 是丽云

(无锡机电高等职业技术学校,江苏无锡214028)

1 产品分析

塑料齿轮如图1所示,用于快速打孔机轴的传动,由于转速高,齿轮易磨损,影响其传动精度,所以要求具有一定的硬度和耐磨性。

(1)材料分析

选用的材料为PVDF,是聚偏氟乙烯的缩写,为半透明或白色粉体或颗粒,分子链间排列紧密,在一定温度和受压下仍能保持良好的强度,拉伸强度高,冲击强度好,韧性好;硬度高,耐磨性好。其相对密度为1.75~1.78,玻璃化温度为-39℃,脆化温度为-62℃以下,熔点144℃,热分解温度在320℃以上。长期使用温度为-40~+125℃,从熔点到分解温度的加工温度范围宽,加工温度低,熔融粘度小,容易加工。收缩率通常在2%~3%。

(2)结构和尺寸分析

齿轮的形状简单,但壁厚不均,有齿的部分壁较厚,易产生翘曲变形、收缩不均及凹坑现象,这样会影响传动的精度及准确性。齿轮的高度方向几乎没有斜度,难于脱模,要求在设计模具时纵向的收缩率较横向收缩率大才能保证其准确的尺寸,还要求模具具有良好的排气以及高的成型面。查表可知,尺寸φ 10 mm的公差为MT2级精度,属“高精度尺寸”,在模具设计和制造时要确保其精度要求,其余尺寸无特殊要求,按MT5级精度查取。

2 主分型面的选择

分型面是指分开模具取出塑件和浇注系统凝料的面。一副模具根据需要可能有一个或两个以上的分型面。其选择会影响塑件的质量、模具的结构,所以选择合理的分型面非常重要。当一副模具有多个分型面时,取出塑件的面为主分型面。分型面的设计一般要满足以下几个要求:①应选在截面尺寸最大处,便于简化模具和塑件脱模;②不影响塑件的外观质量;③保证塑件的尺寸精度;④有利于排气;⑤便于零件的加工。齿轮的主分型面可设在图2所示的A、B两个面。若选择B为齿轮的主分型面,可能会出现以下问题:①由于型腔分布在定模和动模两侧,塑件内孔与外圆齿面的同轴度无法保证;②型腔的大部分在定模,塑件易于留定模,不方便推出。若将推出机构设在定模,模具结构会变得很复杂,浇口无法设计成点浇口的形式。选择A为齿轮的主分型面时,上面的问题都可以解决。所以,齿轮的主分型面选择A平面。

3 浇注系统的设计

浇注系统一般由主流道、分流道、浇口和冷料穴组成,其设计的好坏会影响塑件的性能、外观和成型难易程度。合理的浇注系统设计应遵循以下原则:①能顺利地引导熔融塑料充满型腔,不产生涡流,使型腔的气体顺利排气;②选取短的流程,尽量减少弯折,以降低压力损失,缩短填充时间;③防止熔融塑料充模时正面冲击直径较小的型芯和嵌件,避免变形;④方便维修与更换;⑤防止塑件变形;⑥合理设计冷料穴;⑦浇注系统的断面积和长度应尽量取最小值,节省塑料。

(1)浇口的种类及位置

常用的浇口类型通常是侧浇口和点浇口。侧浇口只能开在主分型面上,形状简单,方便加工,但留有浇口痕迹;点浇口位置灵活,但加工复杂。根据前面齿轮已将主分型面选在A平面,采用侧浇口的进浇方式,会在齿形侧面留下浇口痕迹,由于进浇处的压力较大、流速不均、冷却不均等原因,易出现流痕、水纹和收缩不均等现象。所以,选择点浇口,具体的进浇位置见图3。这样浇口所需的位置比较小,浇口附近的变形减小并且不会影响齿轮的传动精度。

(2)分流道的设计

分流道布置时排列尽量紧凑,缩小模板的尺寸,流程尽量短,对称布置。这里可以设计成如图4所示的两种方案,都属于平衡式,也满足熔融塑料流到各个型腔的时间一致。选择(a)方案较(b)方案的优势有:

①分流道的流程更短,能缩短充模时间,节省材料。流料前段更不容易凝固,可减轻熔接痕的程度和塑件的变形程度。

②在充模时,熔融塑料流动方向改变的次数少,可减少注射压力的损失,流速较快。

所以,分流道形式选择“十字形”的分布。

4 成型零件的设计

考虑齿轮的使用量以及生产成本,设计成“一模四腔”的模具结构比较合理。由于齿轮的尺寸不大,是圆形零件,为了方便制造和加工,单个的型芯和型腔都设计成圆柱组合式整体放入定模固定板和动模固定板中,台肩式固定,见图5。

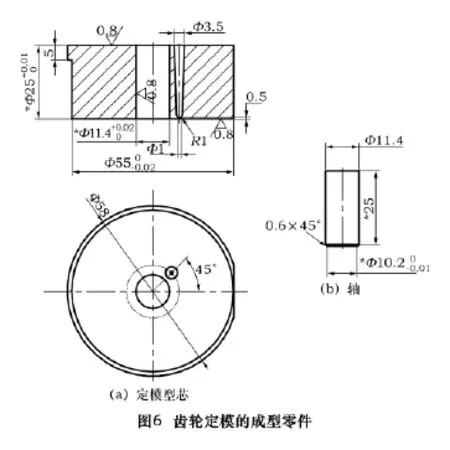

(1)定模部分成型零件的设计

定模部分的成型零件包括定模型芯和轴,见图6。φ58 mm的圆为固定台阶,被切掉一部分用于防止定模型芯与定模固定板的相对转动。轴与定模型芯采用间隙配合,配合表面的粗糙度为Ra0.8 μm,成型塑件内孔的倒角部分。材料都为Cr12MoV,热处理硬度为52~55 HRC。

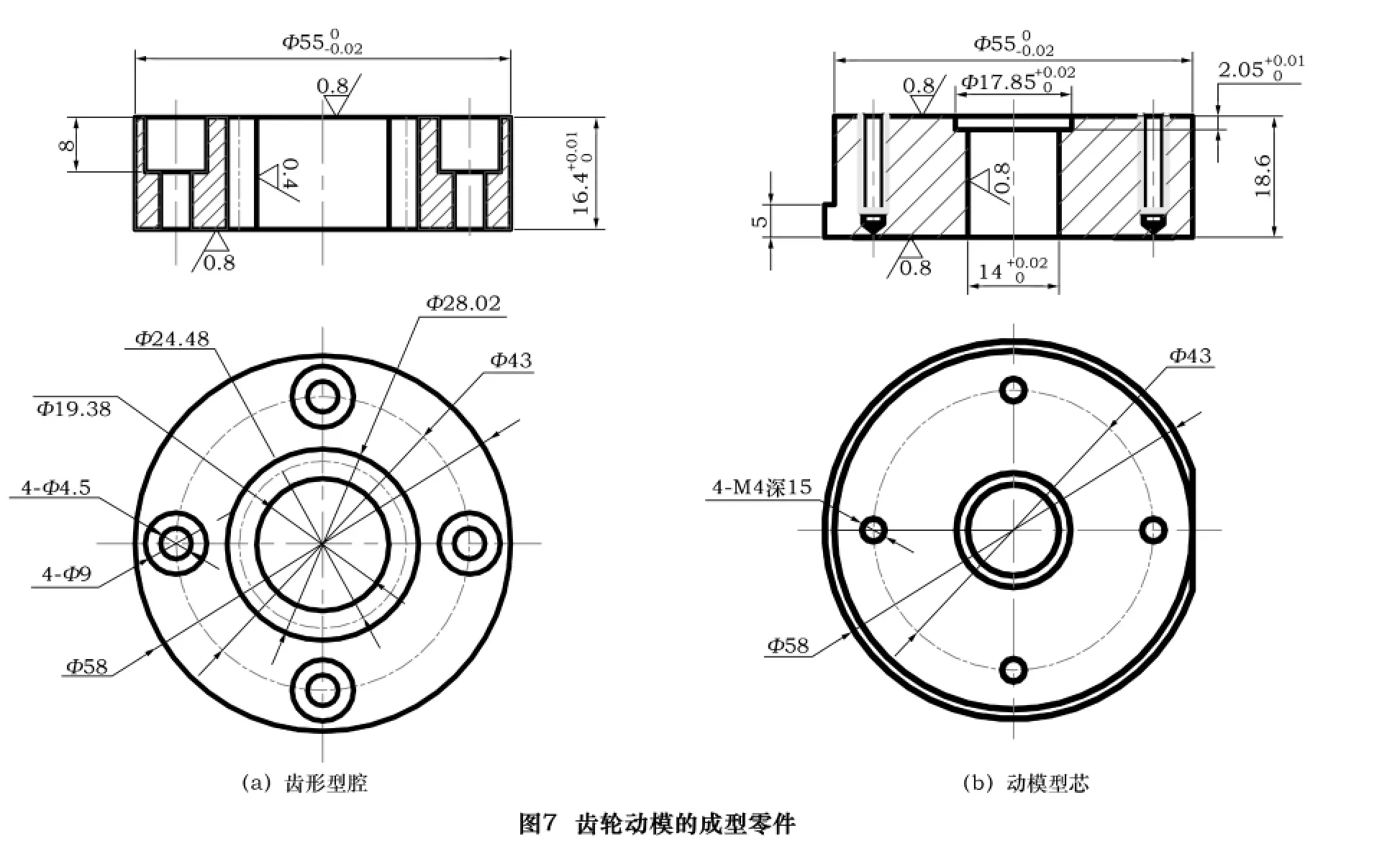

(2)动模部分成型零件的设计

动模部分的成型零件包括齿形型腔和动模型芯,见图7。齿形型腔的齿形轮廓必须用线切割的方式加工,所以只能与动模型芯分成两部分,用4颗M4的内六角螺钉固定在一起。成型表面的粗糙度为Ra0.4 μm,选用的材料为Cr12MoV,热处理硬度为52~55 HRC。塑件的内孔是推管的轴成型的,具体见推出机构的设计。

5 推出机构的设计

常用的推出机构有推杆、推件板和推管。推件板适合薄壁容器、壳体及外表面不允许留痕迹的塑件。推管塑件常用的推出方适合推出环形、筒形或带孔的塑件。根据塑件的特点,这里选用推管推出,见图8。推管固定在推板和推杆固定板之间,在推出时随着推出机构一起运动,推杆型芯固定在动模座板上,底下加了一块垫板,在推出时不动,对推管起导向作用。

6 点浇口自动脱模机构的设计

要求自动化生产,浇注系统凝料能自动脱落。这里利用分流道推板将塑件与浇口拉断塑。点浇口具体的脱模机构见图9。

开模时,为了防止塑件被拉变形甚至留于定模(这样会影响塑件内外表面的同轴度),设计了两个分模弹簧10,使A分型面先于B分型面分开,在拉料杆5的作用下将浇口与塑件拉断;动模右行,当拉杆12的台阶左端面与定模固定板11的右端面接触时,A分型完毕,B面(主分型面)分型,由于塑件的包紧力,塑件留在推管型芯上,由定距拉板2限制B分型面的距离(A、B面分开的距离足够浇注凝料和塑件掉下来);动模继续右行,在零件2、12和7的作用下,克服浇口凝料的粘附力使C分型面打开,浇口凝料9脱离主流道衬套,在弹钉弹簧4的作用下,弹钉3将浇口凝料9从分流道推板8中推出。然后推出机构带动推管1将塑件13从动模型腔推出。定模中的导柱要足够长,在开模过程中始终不能完全离开动模的导套。

7 结语

模具采用的点浇口形式进浇,一模四腔,共有三个分型面,排气方式设在分型面上,排气良好。在设计脱模机构时,A分型面先于B分型面分开,可以减小塑件的变形量;用拉料杆将浇注系统凝料留于定模一侧;C分型面分开将浇注系统凝料从主流道衬套中分离出来;用弹钉把浇口凝料从拉料杆上弹出以及开模限位机构的设计都有值得借鉴之处。现该模具已投入使用,实践表明脱模机构工作可靠,操作方便,生产效率高。生产出的塑件表面光洁,变形小,尺寸满足公差要求,其强度和耐磨性也满足使用要求,见图10。

[1]林丽珊.线壳盖塑料模具设计[J].机械研究与应用,2010(1):79-81.

[2]杨迎新.基于Pro/ENGINEER的一模多穴的模具设计[J].现代机械,2010(1).

[3]蒋昌华.塑料成型工艺与模具设计[M].北京:北京理工大学出版社,2010.

[4]王萍,徐德红.注塑齿轮及其模具设计[J].铸造技术,2011,32(6):879-882.