大循环智能压浆工艺在后张预应力管道压浆中的应用研究

梁晓东,刘德坤,徐有为

(湖南联智桥隧技术有限公司,湖南长沙 410011)

0 前言

1985年2月1日,英国威尔士的Ynys-Gwas桥在正常使用阶段、在没有受到任何外在冲击、在毫无征兆的情况下突然倒塌,此桥运营32 a,并未达到设计使用年限。英国交通运输部门对此桥进行的调查发现,此桥大部分预应力钢绞线锈蚀、预应力孔道内出现大面积空洞,管道压浆不密实是导致该桥倒塌的主因。英国交通运输部门曾规定在未解决后张预应力管道压浆质量之前,英国不得使用后张法。在国内,设计使用寿命50 a、竣工验收时“工程质量等级优良”的某大桥,仅运行10 a便成为“危桥”,大桥在2005年拆除。拆除此桥时发现部分预应力管道未见压浆,预应力钢束有断丝、滑丝现象,部分钢筋锈蚀严重。

为解决后张预应力管道压浆质量问题,先前采用了真空辅助压浆方法,以及压浆质量监测仪等,但是都不能从根本上解决预应力管道的压浆质量问题。本文介绍一种新的压浆工艺和智能压浆系统,其能够保证管道内浆液完全充盈,能够对压浆过程浆液水胶比、压浆压力、浆液流量“三大指标”进行实时测控,进行有效的质量监管和远程监控。

1 预应力管道压浆作用与传统压浆的弊端

1.1 管道压浆的作用

预应力管道压浆的作用一是保护预应力筋免遭锈蚀,保证结构物的耐久性。由于预应力筋在高应力状态下更容易锈蚀,约是非持力状态下的6倍,尤其是以钢丝组成的钢丝束、钢绞线等,如不及时采取防锈措施,一旦出现锈蚀,由于“坏蛆效应”的存在,钢绞线很快就会因锈蚀而减少断面面积甚至断裂;二是使预应力筋通过灰浆与周围混凝土结成整体,增加锚固的可靠性,提高结构的抗裂性和承载能力。灌入孔道的水泥浆,既包裹预应力筋,又接触孔道壁,硬化后类似胶黏剂,把预应力筋和孔道壁粘结起来,共同作用;三是保证预应力在梁体内的有效传递,防止工作锚具的疲劳损坏。

1.2 传统压浆的弊端

在传统压浆方法中存在以下弊端:一是材料质量及用量控制不严,压浆材料要求低水胶比、高流动度、零泌水率,压浆过程中现场工人为增加浆液的流动性往往采取加水的方式,使得水胶比过大,导致泌水率过大,在孔道内形成钢绞线锈蚀的环境;二是压浆设备落后,原有制浆机的叶片线速度过小无法拌制出低水胶比、高流动度的浆体,同时灌浆泵的压力不稳定,浆液在孔道内易产生气塞,最终形成气室;三是封锚方法不合理,传统的封锚技术采用水泥砂浆封锚,其不能保证孔道在压浆时的密闭性,致使预应力管道在建立真空度和压浆稳压阶段不能承受一定的压力,这是导致真空辅助压浆方法难以达到其效果的原因之一;四是组织管理不严,对灌浆不密实的危害性认识不足,没有对压浆过程进行实时测控和远程监控,人为影响因素较大,数据缺乏真实性。

2 大循环智能压浆工艺设计方案

2.1 大循环智能压浆工艺设计思路

由于传统压浆方法不能保证后张预应力管道的压浆质量,其主要弊端是不能将管道内的空气完全排出,在管道内存在气室或空气仓,再加上浆液泌出的自由水,便形成了钢绞线锈蚀的环境;真空辅助压浆,理论上是能够将管道内的空气排出的,但由于封锚效果不佳,会出现“漏气”,直接导致无法建立真空度,从而无法从根本上解决问题。同时,对压浆工序的监管不力,管道压浆是隐蔽工程,没有准确的检测手段,当体积比达到90%以后常规检测手段则无法准确识别。

大循环智能压浆的设计思路:循环压浆,压力控制,有效监管,保证密实。

循环压浆:让浆液在后张预应力管道中持续循环,借助“连通管”的作用将管道内的空气完全排出,保证管道内所填充的浆液内没有气室或者空气仓。

压力控制:采用新型专用封锚工具进行封锚,保证整个回路系统不漏气,在进行持压时不泄压,只要持压时间和压力大小足够,就能保证浆液充满孔道且被压密实。

有效监管:大循环智能压浆系统对后张预应力管道压浆过程中的浆液材料的水胶比、灌浆压力和浆液流量进行实时测控以及远程监控,能够保证浆液材料水胶比、灌浆压力在合符规范的前提下进行压浆,当这“三大指标”超出规范限值时则不能压浆。

保证密实:只要浆液性能达到规范要求,在合理的压浆方式、适宜的灌浆压力下,并通过流量来计算梁体内的浆液体积,便能保证管道压浆密实。

2.2 大循环智能压浆系统方案设计

采用管道将出浆口的浆液导流至储浆桶,形成大循环回路。在制浆机的低速桶上绑定低水胶比测试仪(自成一个小循环回路),不串入大循环回路中,其主要是进行水胶比的监测。在循环回路中依次设置制浆机、储浆桶、灰浆泵、进浆测控仪、返浆测控仪。制浆机和储浆桶的主要作用是拌制浆液和储存浆液;灰浆泵的主要作用是提供动力将浆液从储浆桶向梁体输送,在仪器清洗时将水向仪器输送;进浆测控仪的主要作用是监测进浆口的压力和流量,在压浆结束时将浆液溢流至储浆桶;返浆测控仪的主要作用是监测出浆口的压力和流量,在循环一定的时间后通过调压阀进行调压,在压浆结束时参与系统的锁压。系统回路结构如图1所示。

2.3 大循环智能压浆控制方案设计

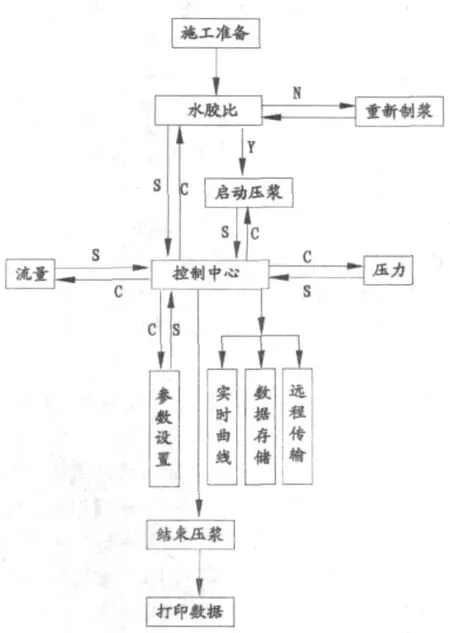

大循环智能压浆系统的控制系统主要由控制中心(计算机)、进浆测控仪、返浆测控仪和水胶比监测仪组成。控制过程中对水胶比范围作出判断,是否合符要求,若不合符要求,则不能启动压浆系统,需要重新制浆,合符要求则进行压浆;压浆回路开启后,浆液开始循环,进浆测控仪实时向控制中心输送进浆口的压力和流量信号,返浆测控仪也实时向控制中心输送出浆口的压力和流量信号,控制中心则依据客户进行的参数设置对水胶比、压力和流量数值进行判断,然后对返浆测控仪发出是否进行调压的指令,进行调压后,控制中心依据调压情况发出是否锁压指令,一旦发出锁压指令 (同时发出溢流指令)则意味该孔压浆结束。其控制流程图如图2所示,图中S表示输入信息,C表示输出命令。

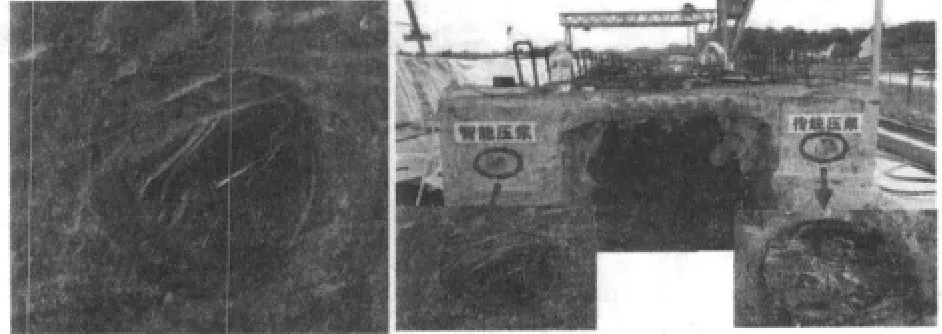

3 工程试验

大循环智能压浆施工工艺是一种新的压浆工艺,任何新的施工工艺在应用于工程实践之前都必须通过相应的室内模拟试验或工程实体试验。大循环智能压浆系统在湖南通平高速和大浏高速公路预制梁场进行了工程实体试验,试验结果表明:采用大循环压浆施工工艺可将管道内空气和杂质悉数排出,保证管道内的浆液压得饱满、密实,即使采用普通浆液亦可保证密实。其试验结果见图3所示。

图1 系统结构图

图2 控制方案流程图

图3 大循环智能压浆与传统压浆试验结果实景

工程实体试验表明:智能压浆的出浆口及进浆口水泥浆液均饱满密实,传统压浆的出浆口水泥浆液不够饱满,部分钢绞线裸露未被水泥浆包裹。

4 应用实例

4.1 应用工程概况

某桥位于湖南某地区,该桥长190 m,上部布置为:(20+30+20+4×30)m,该桥为先简支后连续桥梁,第一联为不等跨布置,为(20+30+20)m,长 70 m,第二联为等跨布置4×30 m,长120 m,主桥上部为T型截面预应力混凝土梁,下部为圆柱型实心墩。

4.2 应用效果

如表1所示,在灌浆施工中,使用该系统进行动态测控灌浆的水胶比、压力和流量,以及保压时间,从监控结果看出,该孔道浆体材料的水胶比为0.25~0.34,进浆最大压力为0.88MPa,出浆压力为0.58MPa,保压时间4min,累积浆液体积136L。表2为两片梁的测控结果。

通过大循环智能压浆系统的实际应用,得出以下结论:

(1)大循环智能压浆工艺通过浆液满管路持续循环,能够保证完全排出管道内的空气,从而保证压浆过程中管道浆液内无气室、气仓,管道内浆液完全密实。

(2)大循环智能压浆系统应用于实际施工中,对浆液的水胶比、灌浆压力和浆液流量进行严格控制和有效监管,能够保证灌浆质量。

(3)大循环智能压浆工艺的应用,使得预应力管道压浆从传统的“事后检测”到“事中控制”,对压浆的相关参数从“被动测试”到“主动控制”,取得了良好的效果,使得后张预应力管道压浆质量提高了一个台阶,对保证预应力桥梁结构的耐久性意义重大。

表1 某T梁孔道采用大循环智能压浆测控记录结果一览表

表2 两片30 t梁的测试结果一览表

[1]徐建达,杨超,季文洪,郑君雅.预应力管道压浆质量无损检测技术综述[A].第十四届全国混凝土及预应力混凝土学术会议论文集[C].2007.

[2]Non-Destructive Testing in Civil Engineering International Symposium[C].柏林:1995.

[3]季文洪,杨超.国外预应力孔道压浆质量检测实践—多阵列探地雷达法[J].世界桥梁,2008,(2).

[4]王和林,黎宇.真空压浆在预应力构件管道压浆中的应用[J].山西建筑,2005,(5).

[5]Non-Destructive Testing in Civil Engineering International Symposium[C].柏林:2003.

[6]Non-Destructive Testing in Civil Engineering International Symposium[C].纽约:2006.

[7]甘军,杨超,季文洪.桥梁预应力管道压浆施工质量控制技术及应用[J].四川理工大学学报,2010,(12).

[8]张玉民.某桥箱梁混凝土预应力施工及真空压浆技术[J].山西建筑,2008,(5).

[9]侯红梅.大跨径预应力混凝土箱梁预制过程中温度效应及孔道压浆技术(研究)[D].济南:山东大学,2009.

[10]李友明,郑杰元,陈建军,王鹏.采用塑料波纹管的预应力管道摩阻试验研究[J].中国测试技术,2006,(11).