高塔钢筋定位移动式劲性骨架施工技术研究

曾磊

(重庆建工第二建设有限公司,重庆 400030)

1 工程概述

重庆南涪高速公路工程青草背长江大桥为788m悬索桥,索塔采用门式空间框架结构,索塔高164.47m,索塔斜率为1∶0.03795(属于斜率较小,线形相当顺直的塔柱)。

该索塔工程业主共给予工期为10个月,平均到每个节段的施工时间仅仅为6.5d,除去爬模、模板定位校正、混凝土浇筑及混凝土养护时间,用于钢筋定位绑扎的时间仅为1.5d。该节段工期相当紧张,仅为正常工期的4/5。工期压力对高塔钢筋快速准确定位提出了紧迫的要求。

2 方案选择

目前,在高塔施工过程中,桥塔钢筋施工主要采用预埋式钢筋劲性骨架。其优点在于钢筋定位准确,自身刚度较大,能作为模板定位使用;缺点在于虽钢筋定位较为准确,但在钢筋本来就十分密集的薄壁混凝土结构中加入型钢骨架后会造成混凝土各部位收缩徐变不同步,导致混凝土出现有害的结构裂纹;同时,在高塔施工过程中,由于角钢的断面小,塔墩施工面位于高空,风力较大,支架定位时对接及焊接耗时较多,一般一个塔柱节段支架接长耗时最少为0.5d,增加了施工单位的劳动力消耗,延长了塔墩节段施工周期,且预埋式钢筋定位安装支架耗费较多的钢材,大大增加施工成本,造成了社会资源的浪费。

考虑到青草背长江大桥的工期及钢材耗量的因素,该工程选择采用多层移动式钢筋劲性骨架进行施工。

3 移动式钢筋劲性骨架结构形式设计

针对青草背长江大桥索塔结构形式,索塔施工拟采用液压爬模施工工艺。但该施工工艺存在塔柱内模无操作平台的缺点,需在塔柱内侧设置施工操作及内模节段修整平台。综合考虑塔柱施工工艺,决定将塔柱钢筋定位安装骨架与塔柱内模施工平台设计为一个整体。

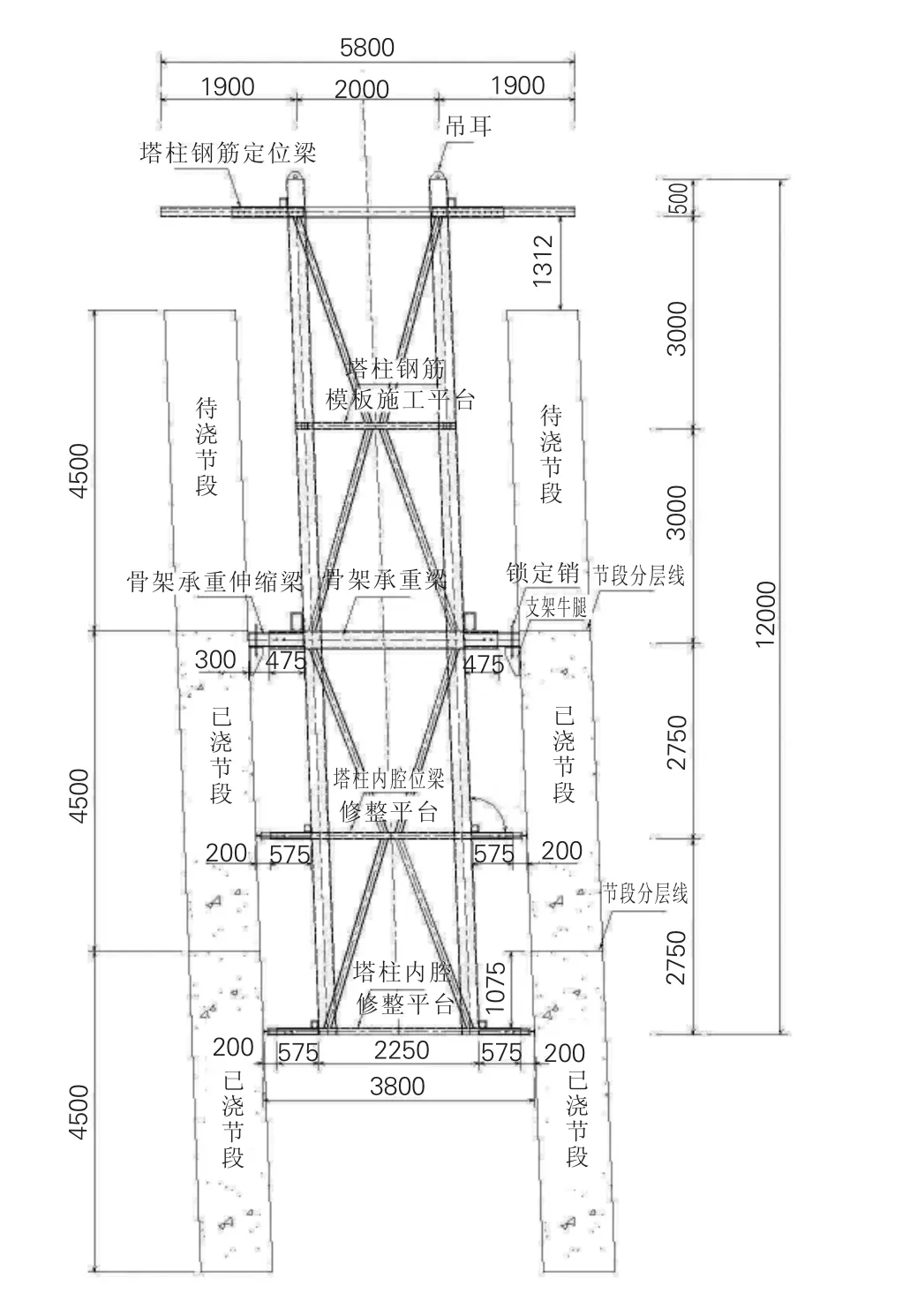

根据现场施工实际条件,青草背长江大桥采用了多层移动式钢筋劲性骨架,其结构形式如图1。

图1 多层移动式钢筋劲性骨架体系结构图

该多层移动式劲性骨架采用的是高层建筑核心筒原理。在已浇筑塔柱内崁入5.5m骨架,采用牛腿与已施工节段混凝土进行锚固。将该锚固段作为整个骨架的受力段,并在该段底部设置混凝土修整平台和内模支撑平台。骨架上端伸出已浇筑节段混凝土面6m,该段作为节段竖向钢筋的定位段进行定位辅助,并在该段设置钢筋安装操作平台2个。

该劲性骨架架高12.0m,采用单层牛腿与塔柱进行连接。该骨架共设5层施工平台,每层平台间间隔高度分别为2.75m、2.75m、3.0m、3.0m。该骨架上层部分为塔柱钢筋定位骨架及钢筋、模板施工平台,下层部分为已浇筑节段修整平台。该骨架采用[25、[22、[12及[10槽钢进行制作。

内外架分别为两个独立系统。外模爬架采用液压爬模系统,依靠自身动力提升。内模支架采用塔吊作为提升系统。内外模在高度方向采用相同的节段高度,并且一一对应。采用高强螺杆进行内外模板连接。

4 移动式劲性骨架施工流程

劲性骨架加工完成后,运至施工现场,采用125t*m塔吊进行吊装。

(1)塔柱起始浇筑段中,按照设计位置埋设牛腿预埋钢筋,并保证其位置准确。

(2)混凝土达到强度要求后拆模,凿出预埋钢筋套筒端面,接长锚固钢筋,并安装牛腿,以该牛腿作为支点安装骨架。

(3)骨架安装到位后,采用锁定销将骨架承重梁与牛腿锁定。

(4)按照该节段顶面钢筋位置调整骨架顶部定位骨架水平位置,并锁定。

(5)安装竖向钢筋及节段其余钢筋。

(6)调整模板位置,保证定位精度,埋设牛腿预埋钢筋,进行浇筑工作。

(7)拆模,将内模悬挂于骨架上;解除骨架承重梁与牛腿的锁定;收回承重梁端部的伸缩梁,采用125t*m塔吊进行骨架提升至下一工作节段。

(8)待承重梁高过新安装牛腿后,伸出伸缩梁将骨架悬挂于牛腿上,将牛腿与承重梁锁定。

(9)支模,并重复上述工作流程。

5 施工操作要求

5.1 骨架提升

(1)准备工作

a清除骨架上不必要的荷载 (如钢筋头、氧气乙炔空瓶等)。

b检查骨架吊耳及相关位置焊缝,无问题后,采用塔吊与骨架连接,并收紧钢丝绳。

c收回修正平台与已浇筑混凝土节段的支撑脚。

d收回伸缩梁并锁定,防止骨架提升过程中伸缩梁滑出。

e再次进行安全检查,检查骨架与塔柱是否仍有连接。检查完毕无问题后,提升骨架。

(2)经确认骨架提升准备工作已完全符合要求后,撤除承重梁平台与牛腿的固结,开始提升骨架。

(3)提升时,塔吊由经验丰富的起重工指挥,并设置多名观察员。

(4)当提升过程中发现异常情况或者有异响时,立即停止起吊。

(5)骨架提升到位后,立即将各伸缩梁锁定,并将承重梁与牛腿固结。

(6)检查各支撑点是否撑实。检查无误后,塔吊松钩,解除塔吊与骨架连接。

5.2 预埋件及模板施工

(1)预埋前,现场技术员应检查预埋钢筋长度、规格及位置是否满足使用要求。

(2)混凝土浇筑前,仔细核对预埋件位置及数量,杜绝乱埋及少埋。

(3)严格控制钢筋堆放在骨架上的重量。

(4)等混凝土达到一定强度后,拆除模板系统的对拉杆及附着在模板上的悬挂螺栓。

(5)模板拆除后应及时进行确定骨架悬挂预埋件位置的工作,在此过程中,操作工人应严格按现场技术人员所提供的数据进行作业,同时值班技术员应跟班作业。

(6)每次模板安装前,应测量测放相应施工节段的模板底标高。

(7)模板按测量所放理论位置安装到位后,应及时通知测量复核。

(8)应确保模板下口与已浇节段混凝土的结合严密。同时应保证模板间接缝严密。

(9)模板对拉杆安装时,应确保端部塑料套与模板的结合严密,同时应使拉杆处于拉直状态。

(10)浇筑过程中应派专人观察模板的变形及偏位情况,并做出及时处理。

5.3 骨架施工过程中安全注意事项

(1)严禁在骨架上堆放除钢筋以外的重物。骨架上一次堆放钢筋的总重不得超过1t。所有堆放物应尽量由多根梁均匀承载,不允许堆置在跨中。不得把工具、扎丝、箍筋等随意放在脚手板上,以免滑下伤人。

(2)在骨架处于提升和非提升状态时,都应挂好保险绳。

(3)当施工现场风速小于等于16m/s(6级)时,现场正常作业;当施工现场风速大于20m/s、且小于等于28m/s(10级)时,骨架不能爬升,安装模板与骨架之间抗风拉杆;当施工现场风速大于28m/s、且小于等于57m/s时,现场暂停施工。根据天气预报,当恶劣气候来临前,将内外模板合拢,安装好模板与骨架之间的抗风拉杆,撤离转移临时设备等,做好施工现场人员及有关设备设施的撤离、转移及加固工作,确保人、机、设施的安全。

6 工程实施效果

多层移动式钢筋劲性骨架运用于青草背长江大桥索塔施工,大大的缩短索塔节段的施工时间。索塔节段最快完成时间达到了5d/节,移动式钢筋定位安装骨架完全达到了设计时的设想。

7 结语

笔者通过多个项目的实践认为,在塔柱混凝土施工中采用桥塔多层移动式劲性骨架体系制作简单,制作工艺不复杂,一般的施工现场均能自行加工生产;钢筋定位精度可靠,能达到设计及规范的要求;结构轻便,对起吊设备要求低;可重复使用,能大量节约施工中的钢材用量;可兼做桥塔内模施工平台,实用性高;取消了在高空接高骨架工序,加快了施工。