工作辊高铬钢淬回火热模拟研究

刘红才 赵文辉

(天津重型装备工程研究有限公司,天津300457)

从20世纪80年代至今,热带连轧机粗轧工作辊材质的变化经历了由整体铸造半钢到离心球芯复合高铬铸铁、再到离心球芯复合高铬铸钢的过程。目前高铬铸钢球芯离心复合轧辊在热带连轧机粗轧机架上已得到广泛应用。高铬铸钢球芯复合轧辊采用离心铸造而成,芯部为高强度合金球墨铸铁,外层材料是高铬钢。高铬铸钢通常是用于制作承受高负荷、形状复杂、变形小、耐磨性高和红硬性好的模具材料。高铬铸钢化学成分(质量分数,%)为:C 0.7~ 1.4,Cr 8~14,及较高含量的Mo、Ni、V等合金元素。由于高铬铸钢是高碳钢,因此仍保留了钢系自身的特点,具有较好的抗咬入性能和抗事故能力。高铬铸钢作为粗轧机轧辊工作层具有较好的热疲劳特性、良好的耐磨性和较好的防事故性打滑的优点。另外,由于大量的Cr、Mo等合金元素的作用,外层组织中的碳化物形态已不是传统的M3C型碳化物类型,而是形成了具有较高显微硬度和耐磨性的孤立块状分布的M7C3型和M2C型碳化物。特殊的热处理工艺使高铬铸钢具有良好的高温综合力学性能。为弄清楚高铬铸钢的力学性能特点,本文对工作辊高铬钢进行了系统的热模拟研究。

1 实验过程

试料取自工厂试验件,采用10 t工频炉冶炼钢水,在离心机上浇注,浇注厚度设定为70 mm,保温冷却,打箱取料,制作标准金相试块,进行热模拟试验、检测分析。工作层高铬钢冶炼化学成分(质量分数,%):C 1.5~2.5,Si 0.5~1.5,Mn 0.5~1.5,Cr 11~15,Ni 1~2,Mo 1~2.5。淬火、回火热模拟曲线如图1、图2所示。

2 结果分析

2.1 硬度变化

在淬火状态下检测3个试样,硬度值如表1所示。

图1 热模拟淬火方案Figure 1 Quenching scheme of thermal simulation

图2 热模拟回火方案Figure 2 Tempering scheme of thermal simulation

表1 淬火下硬度Table 1 Hardness under quenching

表2 不同回火温度下硬度Table 2 Hardness under different tempering temperatures

图3 淬回火过程中硬度变化Figure 3 Hardness change during quenching and tempering

不同回火温度和回火次数下各硬度值如表2所示。淬回火过程中硬度变化见图3。

从图3可以看出,经一次回火后硬度均比淬火硬度有所下降,其中530℃回火硬度下降最大,下降15.8%。570℃二次回火后硬度下降最大,与淬火态硬度相比下降34.8%。530℃二次回火后硬度稍有回升,545℃二次回火后硬度基本持平。

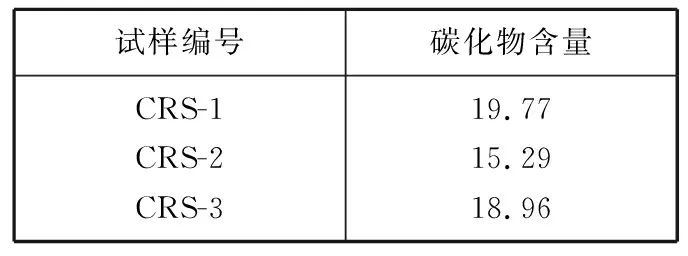

2.2 碳化物量变化

淬火状态及一次回火和二次回火状态下碳化物含量如表3、表4所示。淬火过程中碳化物量变化见图4。

表3 淬火碳化物含量(质量分数,%)Table 3 Quenched carbide content (mass fraction,%)

表4 不同回火温度下碳化物含量(质量分数,%)Table 4 Carbide content under different tempering temperature(mass fraction,%)

图4 淬回火过程中碳化物量变化Figure 4 Carbide content change during quenching and tempering

从图4可以看出,经一次回火后,碳化物含量均有所增加,其中570℃一次回火后碳化物含量增加最明显。这是因为经回火后大量二次碳化物从马氏体基体中析出,使得碳化物含量增加。570℃二次回火后碳化物含量减少,细小碳化物重溶于基体中。530℃、545℃二次回火后碳化物均略有增加。

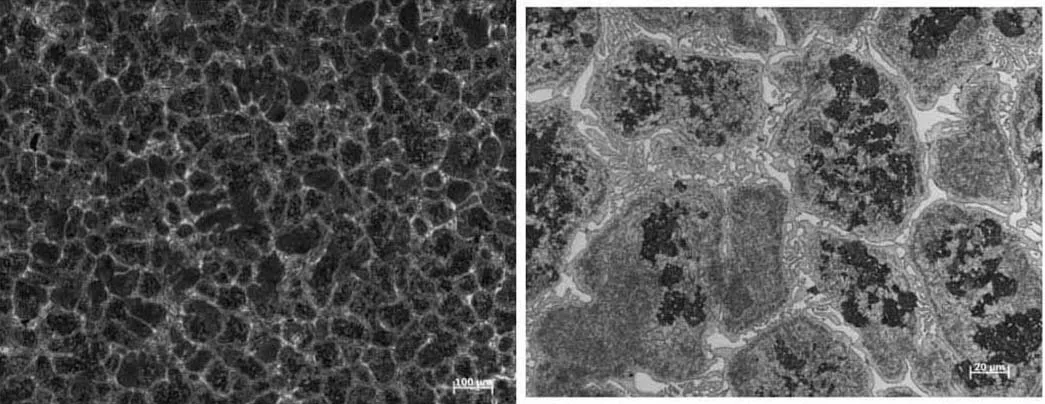

2.3 组织演变

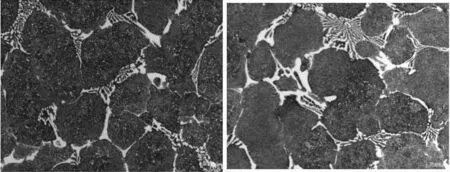

淬回火过程中组织演变图片如图5所示。

组织组成:

淬火组织:马氏体+莱氏体+珠光体+一次不规则块状碳化物和分布在马氏体基体上的细粒状碳化物。

回火组织:回火马氏体+莱氏体(回火马氏体+共晶碳化物)+少量珠光体+一次不规则状碳化物+细粒状碳化物。

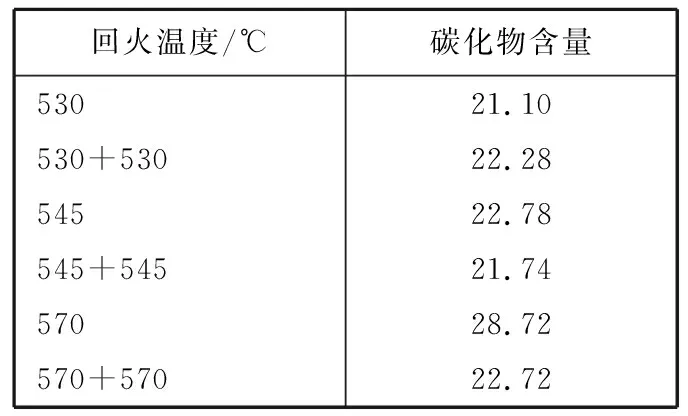

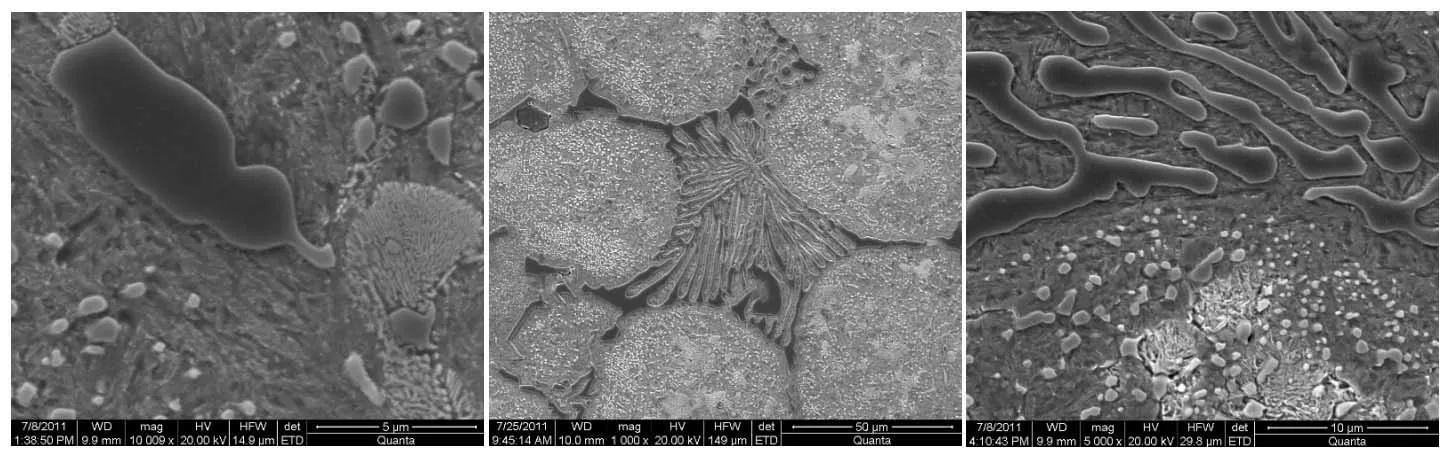

2.4 电镜及能谱分析

淬火状态下电镜照片见图6。回火状态下电镜照片见图7。不同温度下各区能谱分析见图8~10。

分析发现,一次碳化物在整个热模拟过程中没有变化,以Cr7C3为主。从图9可以看出,2区组织为珠光体组织。

对比图8和图10发现,3区碳化物与1区碳化物相比,颜色较浅,Mo含量增加,碳化物以Cr碳化物为主。

淬火状态下

530℃回火530℃+530℃回火

545℃回火545℃+545℃回火

570℃回火 570℃+570℃回火图5 淬回火过程中组织演变(500×)Figure 5 Microstructure transformation during quenching and tempering(500×)

图6 淬火状态下电镜照片Figure 6 SEM photograph under quenching

530℃545℃570℃(a)一次回火状态下

530℃545℃570℃(a)二次回火状态下图7 回火状态下电镜照片Figure 7 SEM photograph under tempering

图8 545℃回火状态下1区能谱分析Figure 8 Energy spectrum analysis of No.1 zone under tempering at 545℃

图9 545℃回火状态下2区能谱分析Figure 9 Energy spectrum analysis of No.2 zone under tempering at 545℃

图10 545℃回火状态下3区能谱分析Figure 10 Energy spectrum analysis of No.3 zone under tempering at 545℃

图11 淬火状态下XRD分析图谱Figure 11 XRD analysis chart under quenching

图12 545℃一次回火状态下XRD分析图谱Figure 12 XRD analysis chart under primary tempering at 545℃

图13 545℃二次回火状态下XRD分析图谱Figure 13 XRD analysis chart under secondary tempering at 545℃

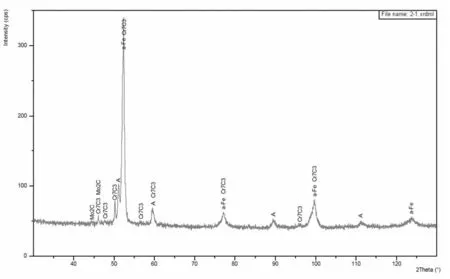

2.5 XRD转变

淬火、一次回火、二次回火状态下XRD分析图谱如图11~13所示。

由图11、图12、图13 XRD衍射图谱可知,淬火状态下物相主要由以下物质组成:α-Fe+A+Cr7C3+Mo2C。一次回火状态下物相组成为:α-Fe+A+Cr7C3+Mo2C。二次回火状态下物相组成为:α-Fe+Cr7C3+Mo2C。二次回火后奥氏体相消失。530℃、570℃回火状态下XRD物相转变与545℃回火状态下XRD物相转变相似,不再做赘述。

4 结论

(1)经一次回火后硬度均比淬火硬度有所下降,其中530℃回火后硬度下降较大,下降15.8%。570℃二次回火后硬度下降最大,与淬火态硬度相比下降34.8%。530℃二次回火后硬度稍有回升。545℃二次回火后硬度基本持平。

(2)经一次回火后,碳化物含量较淬火态均有所增加,其中570℃一次回火后碳化物含量增加最明显,这是因为经回火后大量二次碳化物从马氏体基体中析出,使得碳化物含量增加。570℃二次回火后碳化物含量减少,细小碳化物重溶于基体中。530℃、545℃二次回火后碳化物均略有增加。组织变化主要表现在细粒状二次碳化物增加和珠光体的减少。

(3)在淬火回火热模拟过程中,基体组织由马氏体转变为回火马氏体,晶格结构均表现为α-Fe,XRD物相分析无变化。无论是淬火后,还是回火后均存在珠光体,说明在特定的冷却速度(直径)下基体组织不完全是马氏体。经过二次回火后,残余奥氏体消失。

[1] 胡胜.高铬钢的热处理工艺优化及组织性能研究[D].武汉:武汉理工大学,2007.

[2] 赵凤杰.高铬复合铸造轧辊综述[J].铸造技术,1994(3):31-35.

[3] 刘太斗.高铬铸钢轧辊应力分析[J].太原重型机械学院学报,2004(25):81-84.

[4] 秦英方,毛卫民.高铬铸钢离心轧辊断裂原因分析[J].特种铸造及有色合金,2006,26(7):449-451.

[5] 刘春杰.高铬轧辊及应用[J].钢铁研究,1989(4):39.

[6] 刘红才.退火工艺对工作辊用高铬钢材料组织性能的影响[J].大型铸锻件,2011(5):17-21.