网带式触摸屏玻璃退火炉传动系统设计

邓 斌,佘鹏程

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

网带式触摸屏玻璃退火炉传动系统设计

邓 斌,佘鹏程

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

介绍了网带炉传动系统的传动力学模型,对主动轮的选型及计算进行了详细的说明,通过使用验证了该传动系统运行可靠、稳定。

网带;玻璃退火炉;传送系统

触摸屏近年来已在各种便携式电子产品和通讯工具中得到广泛应用,从而推动其向安全、环保、低成本的方向发展。随着触摸屏需求量越来越大,用于该产品玻璃材料退火的网带炉的负载也相应提高。为提高网带炉的产能及一致性,高产能和重负载传动是网带式触摸屏玻璃退火炉的大趋势。大型网带式触摸屏玻璃退火炉根据工艺和生产率的需要,长度由20 m到100多m,网带宽度(即炉膛有效宽度)由1 m到4 m不等,工艺时间则由十几小时到几十小时不等。大型网带式玻璃退火传送系统为满足不同玻璃制品退火工艺要求,可以变频调节控制网带的运动速度,同时采用双离合变速机构还可以设置网带快速运动满足工艺运行前空载进行炉温曲线测试,节约生产时间和降低能耗。本文介绍了网带式触摸屏玻璃退火炉传动系统结构及模型,重点分析传动系统主传动部分的设计。

1 传动系统模型分析

1.1 传动系统工作原理

网带炉传动通常采用金属网带传动,它类似于摩擦带传动。带传动是应用很广的机械传动方式,一般是依靠挠性的传动带和带轮之间的摩擦力来传递动力的。带传动通常由主动轮、从动轮和张紧在两轮上的挠性传动带组成。由于处于张紧状态,在静止时带已受到预紧力,带和带轮的接触面间便产生一定的正压力。当主动轮回转时,带和主动轮接触面间便产生摩擦力使带运动;同时带又靠与从动轮接触面间的摩擦力驱使从动轮回转,从而传递运动和动力。这种传动主要有以下特点:(1)当带传动过载时,带在带轮上打滑,防止其他机件损坏,起到过载保护作用;(2)带与大轮之间存在一定的弹性滑动,故不能保证恒定的传动比;(3)由于带工作时需要张紧,带对带轮轴有很大的压轴力;(4)重负载带传动装置外廓尺寸大,结构不够紧凑;(5)带的寿命短,需经常更换;(6)通常用于中心距较大的两轴之间的传动,能传递较大功率。

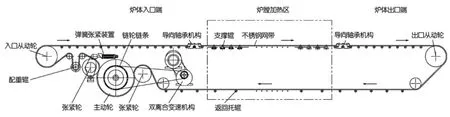

网带式触摸屏玻璃退火炉主要是采用金属网带作传动和承载物品用。典型的传动系统原理图如图1所示。图中主动轮与其它从动轮及网带构成传动系统,可近似看成一个带传动系统。采用摩擦传动,用张紧轮将网带压在主动滚子上,增加其摩擦和包角。这种带传动具有如下特点:(1)采用金属网带传动,网带既是传动件又是物品承载平台;(2)承载的物品质量大,负载重;(3)由于网带经过高温区,网带变形大;(4)带速慢,一般是500~2 500 mm/h;(5)金属网带具有急冷急热冲击;(6)运动平稳,不允许窜动及爬行。

1.2 网带传动系统力学模型

带速和带宽是网带炉传动系统的重要设计参数。网带炉正常运转时,网带沿输送线路运行的总阻力等于主动轮的牵引力,即圆周驱动力FU,即:

式中Fz为主要阻力/N;C为与炉长度有关的系数; Fm为摩擦阻力/N;Fg为特种主要阻力/N。

1.2.1 主要阻力Fz

图1 网带炉传动系统示意模型

对于网带式玻璃退火炉而言,主要阻力Fz是负载和网带移动阻力总和(这里为简化模型,未考虑网带与托辊之间的摩擦力):

式中f为模拟摩擦系数,f取值见表1;Lw为传动系统的头尾中心距,即两上端滚子的中心距/m;qB为每米长度输送带质量/kg·m-1;qG为每米长度输送带物料质量/kg·m-1。

表1 模拟摩擦系数f

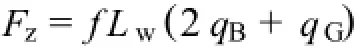

1.2.2 阻力系数C的取值

图2表示系数C与网带炉长度(可近似看作进出口两从动轮之间的距离)L的函数关系。图2表明当网带炉总长度小于80 m的情况下,系数C的可靠取值,并基本满足一次线性关系,系数C可以使用简化公式计算;根据图中对应的数值,采用二次插值的方法对C值进行处理计算。已知网带炉长度L,从图2中查到L1,L2对应的数值C1,C2,并且满足L1<L<L2,则对应的C值为:

图2 阻力系数C与炉长L之间关系图

1.2.3 摩擦阻力Fm

针对网带炉而言,摩擦阻力Fm主要是产品与网带间的惯性阻力和摩擦阻力,即:

式中Qt为单位长度上的质量/kg;v为产品在网带上的速度/m·s-1。

1.2.4 特种主要阻力Fg

特种主要阻力Fg由下式计算:

式中μ为网带与导向条间的摩擦系数;L为导向条长度/m;P为产品密度/kg·m-2;g为重力加速度; IV为网带长度/m;v为带速/m·s-1;b1为导向条宽度/m。

2 传动系统设计分析

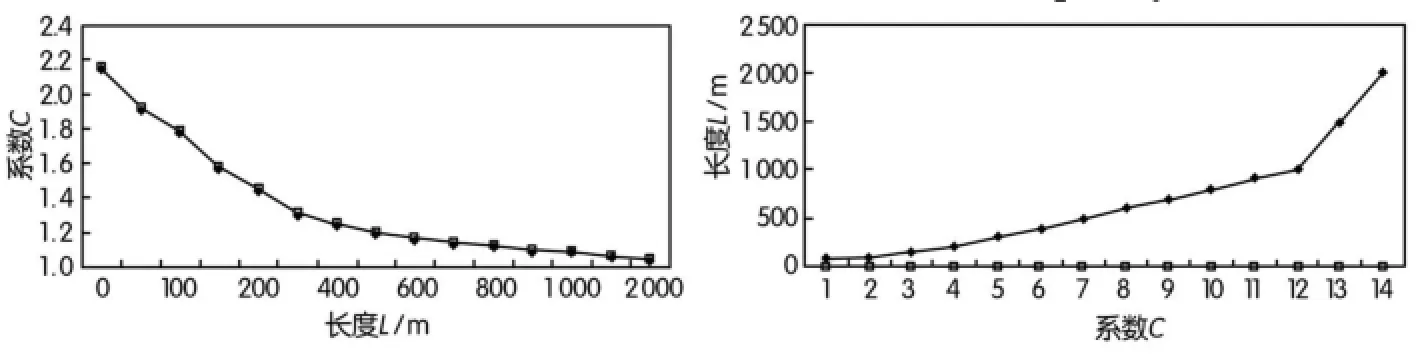

本传动系统驱动原理是借助主动轮四周的大包角产生的摩擦力来驱动网带运行。主动轮是重负载网带炉传动系统中的关键部件,其作用是将驱动装置提供到网带上。根据主动轮的承载不同,可将滚筒分为轻型滚筒、中型滚筒、重型滚筒。轻型滚筒一般为焊接结构,即辐板与筒皮焊接。轮毂与轴采用键连接,中型滚筒和重型滚筒为铸焊结构,即辐板与轮毂采用整体铸造形式,然后与筒皮焊接,轮毂与轴采用胀套连接,胀套连接的优点是:定位精确、传递扭矩大、易于拆装、避免轴向的攒动等。传动滚筒表面都覆盖橡胶或陶瓷以增大驱动滚筒与输送带间的摩擦系数。由于中型滚筒和重型滚筒承载重,设计计算不合理,容易造成滚筒断轴等事故的发生,而且滚筒直径选择如选型计算不合理,会导致网带打滑,过大的直径会造成结构笨重、炉体尺寸过大。本节将借用前面分析的传动系统力学模型计算驱动力,以及其他设计计算,形成适于重负载网带炉传动系统的计算方法。图3是传动系统中关键部件示意图,图4是主动轮结构示意图,图5是双离合变速机构示意图。

图3 主传动部件示意图

图4 主动轮结构示意图(单位:mm)

图5 双离合变速机构示意图

2.1 主动滚筒圆周驱动力计算

由上节模型可得出圆周驱动力FU为:

式中C取2.5,f取1.1(考虑高温特性),qB取60 kg/m,qG取300 kg/m,Lw、IV取90 m,Qt取360 kg/m,v取6.9×10-4m/s。由已知参数可知,后面两项可忽略不计,即:

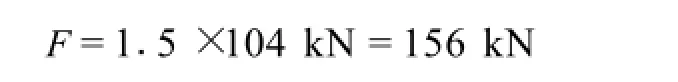

考虑安全系数一般范围为0.8~2.0,取值为1.5,则驱动力为:

2.2 主动滚筒张力计算

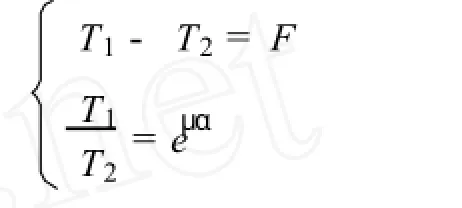

由设计资料可知

式中T1为网带紧边张力/N;T2为网带松边张力/ N;μ为网带与包胶辊之间的摩擦系数,取0.35;α为网带与包胶辊之间的弧度包角,取1.75π。

将各个数值代入可得T1=182.628 kN,T2= 26.7 kN。

2.3 主动滚筒直径及轴径计算

2.3.1 主动滚筒直径D计算

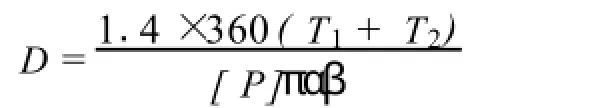

查参考资料可知滚筒直径计算公式为:

式中P为网带与包胶辊之间的压力,取0.6 MPa;B为网带的宽度,取1 500 mm。

代入数据后得D=679.38 mm,圆整后为700 mm。

2.3.2 滚筒轴伸直径d计算

由设计手册可知:

已知:轴材料选用45#钢,调质处理。其中T= FR,为扭矩,τp=250 MPa,计算得d=76 mm。考虑到结构紧凑性,实际取值为70 mm。

2.4 主动滚筒厚度确定

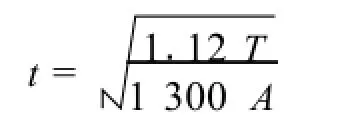

筒皮厚度t按输送机经验公式计算:

式中T为滚筒所受扭矩/Nm;A为两幅板之间距离,A=1 560 mm;t为筒皮厚度/mm。

计算后得t=17 mm,考虑加工筒皮时存在厚度差及筒皮外圆的螺旋刀纹对筒皮厚度的影响,取筒皮厚度为25 mm。

3 结束语

该网带式触摸屏玻璃退火炉已成功应用于国内触摸屏生产线上,传动系统各项指标均达到了技术及工艺要求,运行平稳。随着新兴电子行业的迅猛发展,技术不断进步,网带炉传动系统也在不断地改进和创新,使该种类型的退火设备在科研生产各个领域得到更好更广泛的应用。

[1] 江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[2] 王秉铨.工业炉设计手册[M].北京:机械工业出版社,2000.

[3] 宋伟刚.通用带式输送机设计[M].北京:机械工业出版社, 2006.

[4] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

Abstract:The conveyor system mechanical model of belt furnace was introduced briefly,and the electrotypes and calculation of the drive wheel was elaborated in detail.The validity and feasibility of the design scheme was verified by experiments.

Key words:mesh belt;glass annealing furnace;conveyor system

Design and Analysis on Large Mesh Belt Type Glass Annealing Furnace

DENGBin,SHE Peng-cheng

(The48th Research Institute of CETC,Changsha410111,China)

TH137-31

A

1003-5540(2012)05-0061-04

2012-06-25

邓斌(1970-),男,工程硕士,高级工程师,主要从事电子整机装备的研制工作。