肥大型船整流附体的性能研究

沈海龙,蔡昊鹏,苏玉民

(哈尔滨工程大学 水下智能机器人技术重点实验室,哈尔滨 150001)

1 引 言

船舶在水面上保持一定航速航行,必须供给它一定的推力以克服船体的阻力,螺旋桨是目前使用最广泛的船舶推进器。由于肥大型船船体几何形状复杂,而且船体本身的绕流也是一种高度复杂的三维流动,因此,在桨盘面处容易出现流线的聚散和流线曲率较强烈的变化,存在逆压梯度、流动的纵向、横向分离和强的纵向涡,使得整个尾部流动变化剧烈[1]。螺旋桨在这样的伴流场中运转,会降低其推进效率,还可诱发螺旋桨工作时空泡的产生,也能引起船尾剧烈振动。因此,通过加装整流附体的方式来改善桨盘面的伴流分布,对于螺旋桨的减震降噪和螺旋桨推进效率的提高是一种有效的措施。

目前,改善桨盘面伴流分布的整流附体主要包括螺旋桨前置导管[2]、补偿导管[3]、桨前整流鳍[4-5]和导流罩[6]等。然而,对于整流附体而言,无论是机理性的探讨,还是外形及尺度的设计优化都还只是停留在模型和实船的试验上[2]。而且整流附体的前期设计大多凭借设计者的经验和模型试验确定,往往周期长,成本高,不利于这种低成本装置的研发。本文基于CFD技术,在准确预报了某肥大型船伴流场的基础上,分别设计并研究了螺旋桨前置导管、补偿导管和整流鳍对船体尾流场的影响。研究结果显示,采用这种方式在整流附体的前期设计中具有成本低、周期短、方便快捷的特点,可为定型设计和模型试验提供可靠的理论依据和技术支持。

2 尾流场的预报及结果分析

2.1 三维船体模型的生成

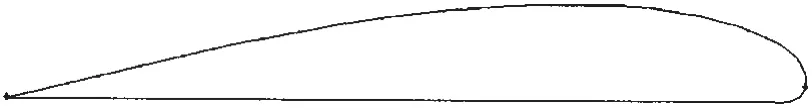

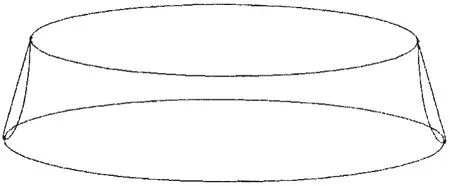

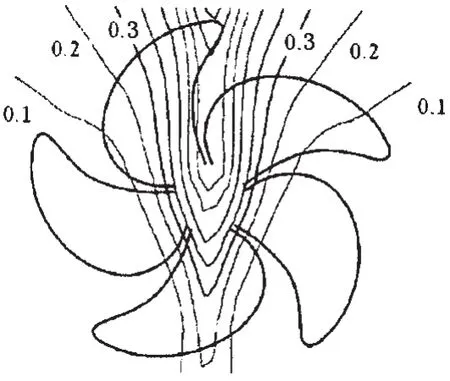

本文研究的肥大型船为某散货船。实船船长283.4m,船宽45m,吃水16.5m,方型系数0.82,螺旋桨直径8.4m,模型的缩尺比为1/38.18,螺旋桨的外形如图1所示,具体参数可参考文献[7]。在生成三维船体模型时,为避免因计算模型和实船船模之间的差异而产生计算误差,在原型值的基础上通过内插样条函数加密横剖线和水线型值,在加密型线的基础上生成船体表面高阶NURBS曲面,最终由这些曲面生成三维船体模型。

图1 螺旋桨的外形Fig.1 The shape of the propeller

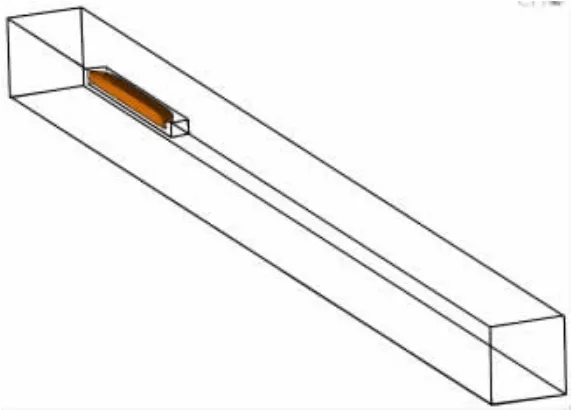

图2 分块方式Fig.2 The division pattern

2.2 计算域的生成及网格划分

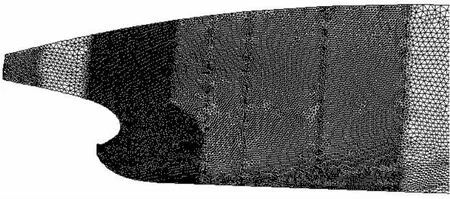

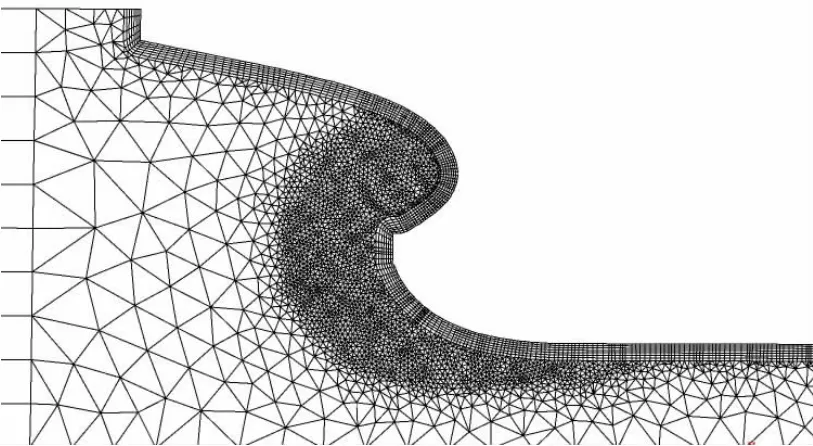

参照文献[8]的方法,计算域的大小可以按如下方法获得:从船艏向上游延伸1个船长,从船尾向下游延伸4个船长,沿宽度方向延伸5个半宽,深度方向延伸7个吃水。由于整个流场很大,为了控制网格总数,同时使近壁区域网格有较好的分辨率,需要对整个流场进行分块,可将计算域分为船体近流场控制域和远流场控制域。由于不考虑自由液面,近流场控制域以设计水线面、中线面和中站面为基准,向外延伸半个船宽的距离,剩余部分为远流场控制域,并在近流场控制域生成混合网格,在远流场控制域生成六面体结构化网格,流场的分块方式如图2所示。为准确捕捉到舭涡在桨盘面处产生的“钩”状或“兔耳”状速度等值线,在船壳曲率较大且变化明显的部位,采用合适的网格尺度,并使网格的分辨率由大到小,逐步过渡到曲率较小且变化不明显的部位,并对桨盘面周围的网格进行局部加密,如图3所示。为了更好地求解船体表面周围的湍流边界层,在船体周围生成边界层网格是十分必要的,而且近壁区域网格的质量是湍流模型能否恰当地求解湍流边界层的关键。判断湍流边界层区域网格质量的好坏有两个基本标准,一个是两个节点之间的最小距离,其中离开壁面的第一个节点与壁面之间的距离最为关键;另一个是边界层内的最少节点数,即有几层这样的网格,边界层内的节点数一般取5个以上就可以满足计算要求,本文计算的边界层网格如图4所示。

图3 船体表面网格Fig.3 The mesh of ship hull

图4 边界层网格Fig.4 The boundary layer mesh

2.3 尾流场的预报及结果分析

2.3.1 桨盘面伴流分数的定性分析

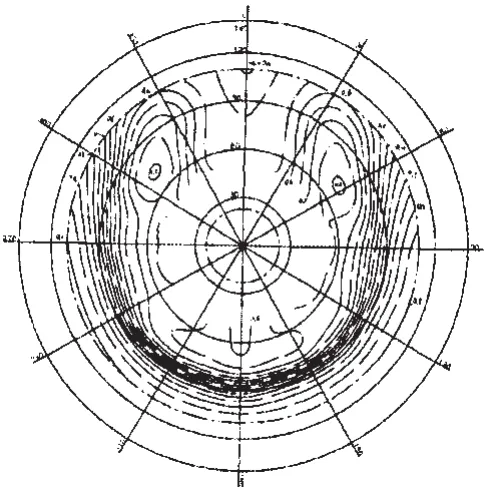

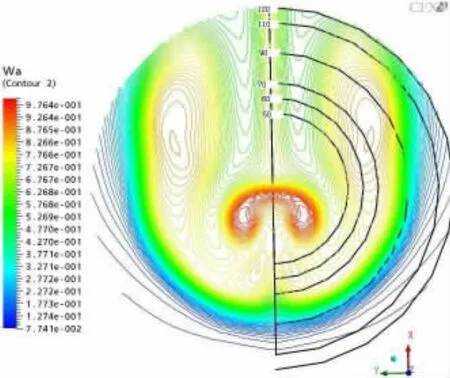

众所周知,船舶绕流是一种高度复杂的三维流动,肥大型船从船舯到船艉,船舶的横剖面形状及其面积变化剧烈,理论上认为,在桨盘面处会产生“钩”状或“兔耳”状的等值伴流曲线。因此能否预报出这些典型的流动特征成为数值模拟成功与否的标志。图5和图6为该散货船桨盘面伴流分数等值线图的实验值和计算值。从定性分析而言,图中计算值和试验值[9]完全吻合,计算所得“岛”的位置和试验测得“岛”的位置完全一致。

图5 某散货船的实验值Fig.5 Experimental value of one bulk carrier

图6 某散货船的计算值Fig.6 Numerical value of one bulk carrier

图7 r/R=0.454处伴流分数Fig.7 Wake fraction at r/R=0.454

图8 r/R=0.636处伴流分数Fig.8 Wake fraction at r/R=0.636

图9 r/R=0.818处伴流分数Fig.9 Wake fraction at r/R=0.818

图10 r/R=1.0处伴流分数Fig.10 Wake fraction at r/R=1.0

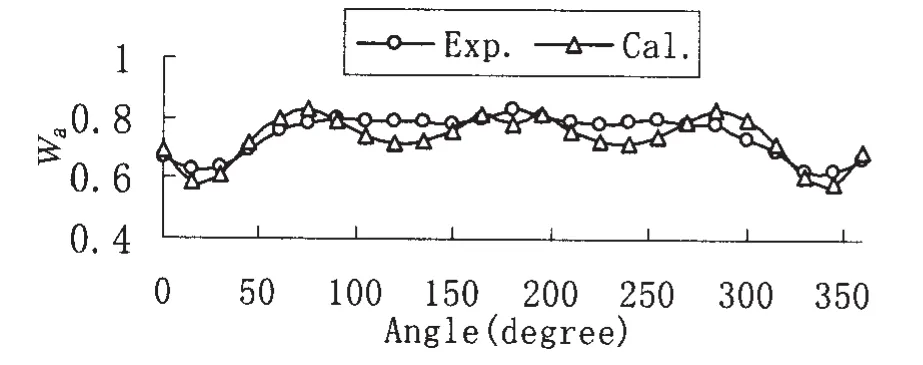

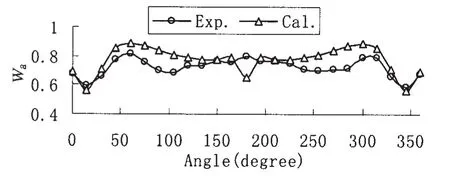

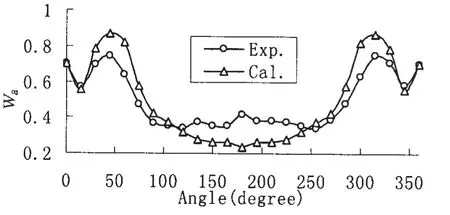

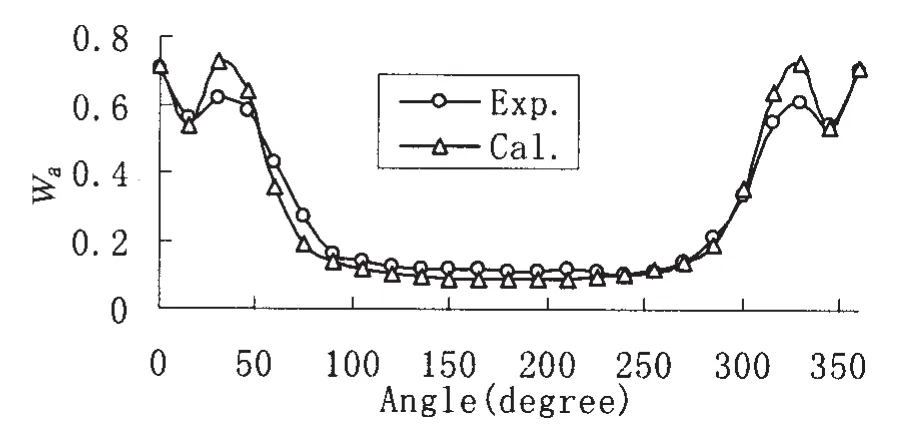

2.3.2 桨盘面伴流分数的定量分析

为了从定量上对计算结果和实验结果做进一步的比较,在桨盘面上分别取r/R=0.454,r/R=0.636,r/R=0.818,r/R=1.0的四个圆环,在每个圆环上等角度选取24个点,比较这些点上的伴流分数。计算值与实验值[9]的比较如图7至图10所示,图中0°在桨盘面正上方,相应的180°在其正下方。

从定量分析而言,除个别区域误差较大外,总体的计算值和试验值吻合良好,达到了工程运用的精度,为下一步预报加装整流附体的船体尾流场打下了坚实的基础。

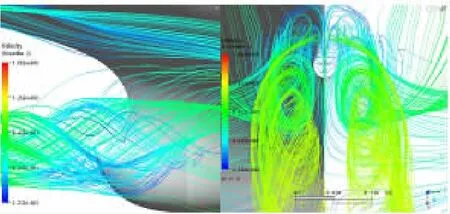

2.4 舭涡成因直观图

由图5和图6可知,有两个舭涡出现在桨盘面0.65倍螺旋桨直径处,这将对螺旋桨的性能产生不利影响。为了更好地理解舭涡的形成,图11给出了绕船体的三维速度等值线侧视图和正视图。由图可以直观地看到绕船体的流线在艉部形成的两个漩涡,而这两个漩涡正是产生“钩”状或“兔耳”状的等值伴流曲线的根源,进而对“岛”状等值线形成的理论分析作出了直观的验证,并为下一步整流附体的设计及安装位置提供了理论依据。

图11 舭涡速度等值线图Fig.11 Contours of wake velocity

3 整流附体的设计及其工作机理分析

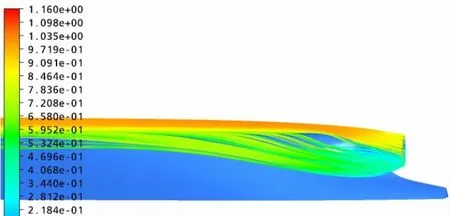

3.1 整流附体的设计及船体加装附体后桨盘面处的速度分布

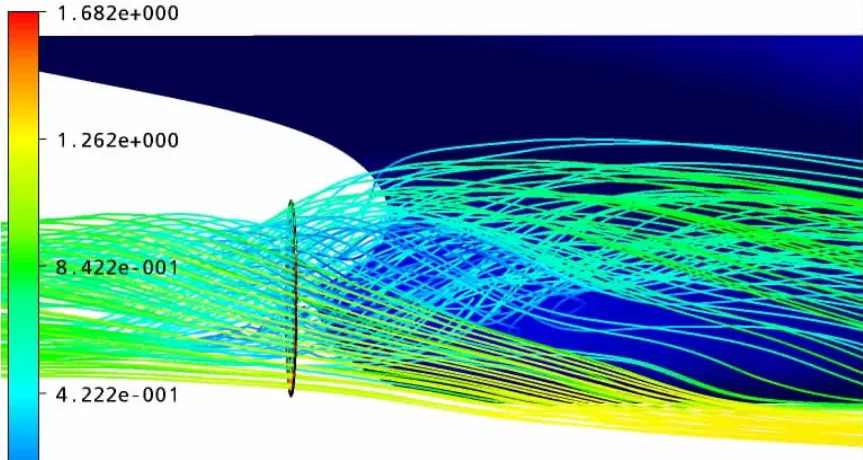

为了使设计的整流附体能更有效地改善桨盘面处的伴流分布,整流附体一般多安装在流经桨盘面的流体汇聚程度较高的位置[10]。为此,本文特考察了流经桨盘面的流体绕船体的三维速度等值线,如图12所示。由图中可知,在桨盘面正前方及桨轴上方1倍螺旋桨直径内的舭部位置,适合安装整流附体。

为得到改善桨盘面伴流分布效果较好的整流附体,本文共设计了不同形式和不同安装位置的整流附体30余个,这里仅给出具有代表性的螺旋桨前置导管、补偿导管和整流鳍,这三种整流附体都使用相同的剖面几何形状,其外形如图13所示,其剖面弦长为螺旋桨半径的一半,剖面由两条控制线构成,一条是拱弧线,构成剖面的上表面,一条是直线,构成剖面的下表面。螺旋桨前置导管、补偿导管和整流鳍可以由剖面以一定方式生成。

图12 绕船体三维速度等值线图Fig.123 D velocity contours passing ship hull

图13 剖面几何形状Fig.13 The geometrical shape of section

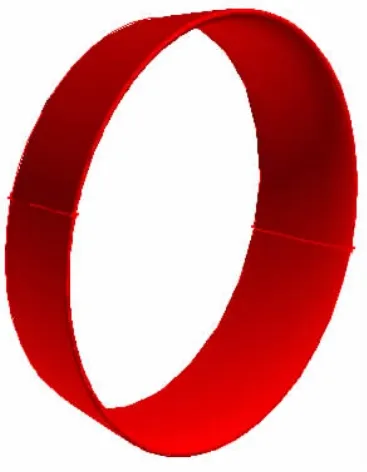

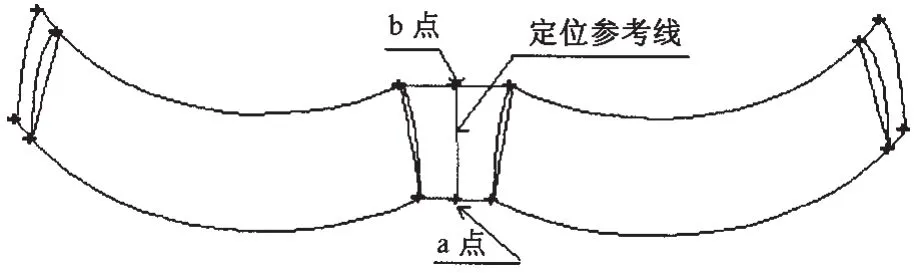

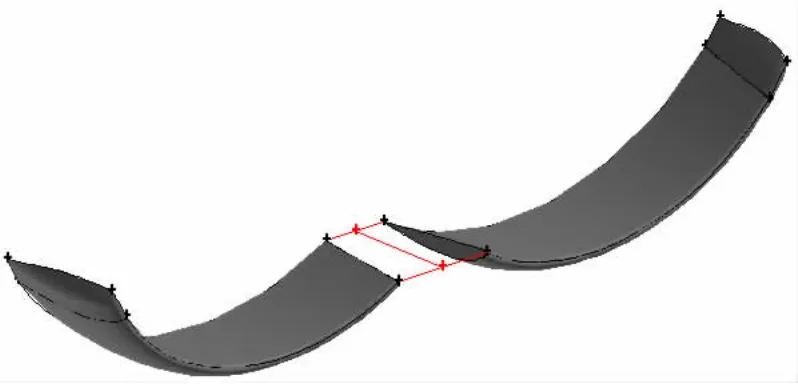

螺旋桨前置导管和补偿导管模型的生成方式可以分为三步。第一步,在建模软件中调整剖面的位置使剖面控制线的直线部分和桨轴中心线重合,并且使首缘点朝向船首方向,尾缘点朝向船尾方向;第二步,将剖面绕通过剖面尾缘点且垂直于剖面的直线旋转一定角度,并使剖面控制线的拱弧线部分处于导管内壁,使剖面控制线的直线部分处于导管外壁;第三步,将剖面沿船体吃水方向平移预定的距离,然后以剖面为控制面,以桨轴中心线为旋转轴,将剖面沿桨轴中心线旋转360°,生成导管,其控制线如图14所示,其外形如图15所示。整流鳍的生成方式与导管类似,是在生成的导管上截取一部分作为整流鳍的主体部分,并在导管截断处做了特殊处理,以改善其水动力性能从而构成完整的整流鳍。生成整流鳍主体部分所使用的导管与螺旋桨前置导管和补偿导管的生成方式唯一不同点是其剖面控制线的拱弧线部分处于导管外壁,剖面控制线的直线部分处于导管内壁,从而使其整流效果更明显,整流鳍的控制线如图16所示,外形如图17所示。

图14 导管控制线Fig.14 The control line of duck

图15 导管外形Fig.15 The shape of duck

图16 整流鳍控制线Fig.16 The control line of commutated fin

图17 整流鳍外形Fig.17 The shape of commutated fin

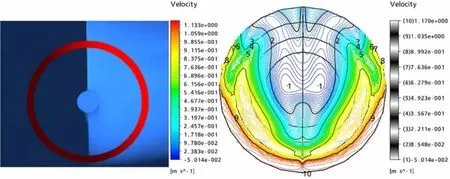

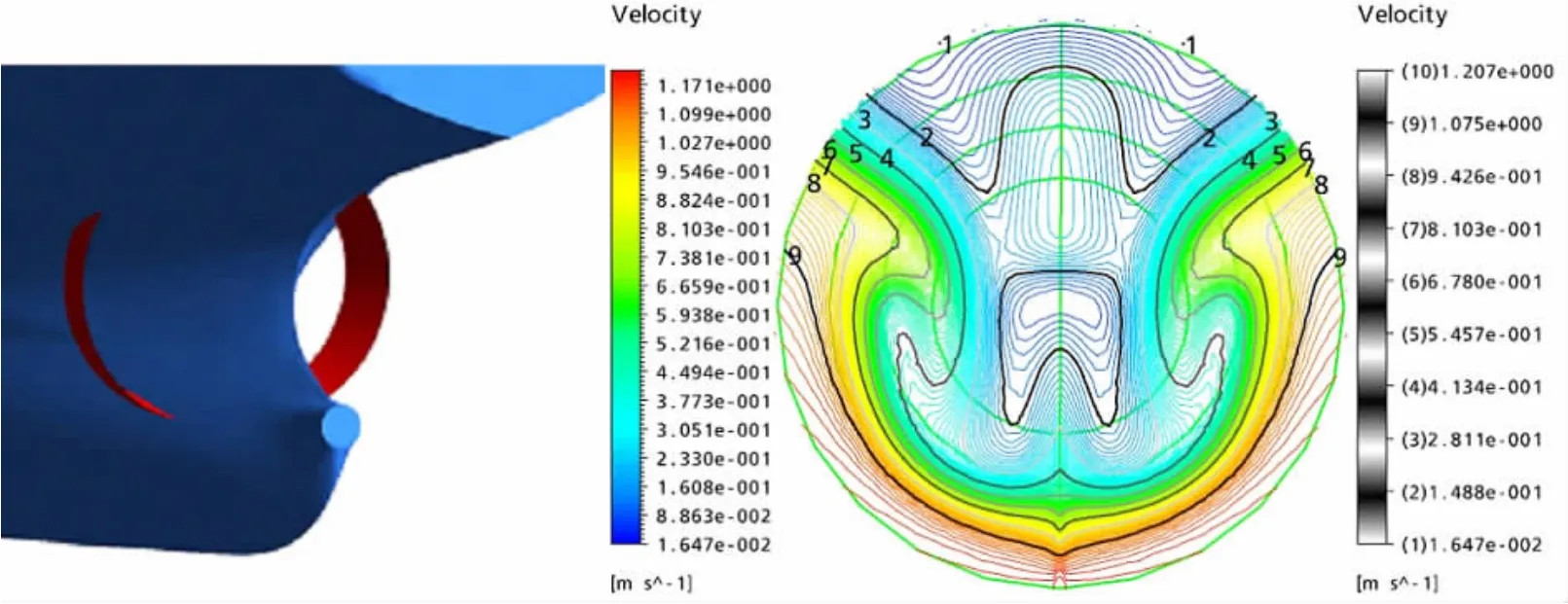

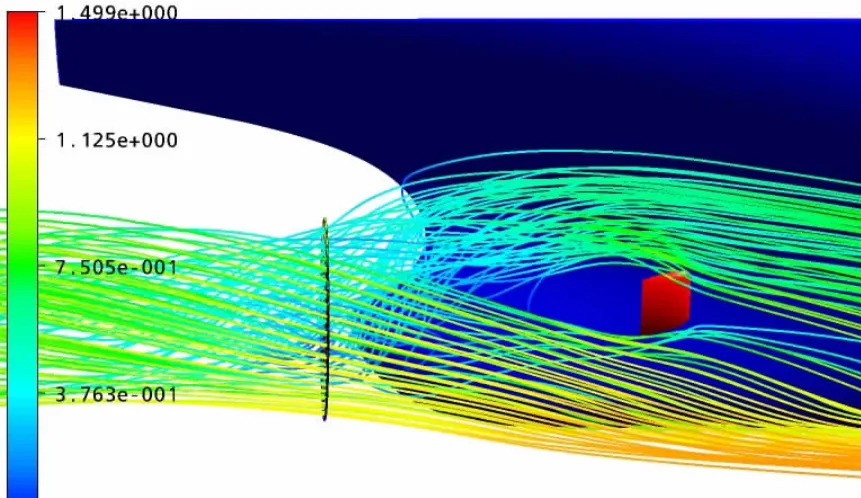

整流附体的安装位置直接决定它对桨盘面伴流分布的改变效果,合适的安装位置可以明显改善桨盘面处的伴流分布,从而达到预期的效果,不合适的安装位置会使桨盘面处的伴流分布更加复杂,可能会得到和预期相反的效果,因此不同的节能附体,其安装位置也不相同。螺旋桨前置导管和补偿导管在船体上的位置可以由其任意剖面的首缘点和尾缘点与桨盘面和桨轴中心线的距离确定,整流鳍在船体上的位置可以通过位于船体中线面上的定位参考线以及定位参考点a和b确定,它们和整流鳍的相对位置如图16所示。将整流附体安装到船体上的预定位置后,补偿导管和整流鳍还需要与船体做布尔运算来保留其在船体之外具有整流功能的部分,从而得到最终的计算模型。本文所设计的螺旋桨前置导管、补偿导管和整流鳍在船体上的安装位置以及加装附体后桨盘面的速度分布如图18、图19和图20所示,加装附体前船体的尾部外形及桨盘面处的速度分布如图21所示。

图18 前置导管Fig.18 Pre-positioned duct

图19 补偿导管Fig.19 Compensating duct

图20 整流鳍Fig.20 Commutated fin

图21 船尾外形和桨盘面速度分布Fig.21 The stern shape and velocity distribution on propeller disc

将图18、图19、图20与图21相比可知,这三种整流附体都能显著地改变桨盘面处的伴流分布,而且加装这三种整流附体后,桨盘面上原来的两个舭涡都消失了,但是桨盘面上桨轴位置处的漩涡依然存在。从图中还可以看出,加装补偿导管后,在桨轴正上方出现一个新的旋涡;加装整流鳍后,桨盘面处流体的速度分布比加装其他两种附体以及不加装附体时都要均匀。加装整流附体后,桨盘面伴流分布的这些变化对螺旋桨的减震降噪是有益的。

3.2 整流附体工作机理分析

现有文献对整流附体的工作机理分析大多是在试验现象及试验结果的基础上进行的。由于受试验设备和技术的限制,对整流附体工作机理的解释仅停留在理论分析上,还不能从直观上给出解释。本文利用CFD技术信息量大,可显示任何感兴趣的流场流动细节的特点,以整流鳍为例,从流场流动细节上对整流附体的工作机理加以直观的解释。

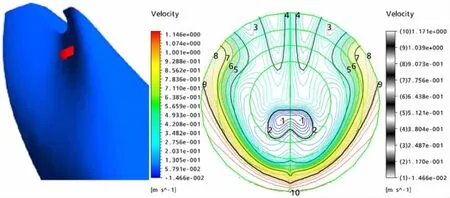

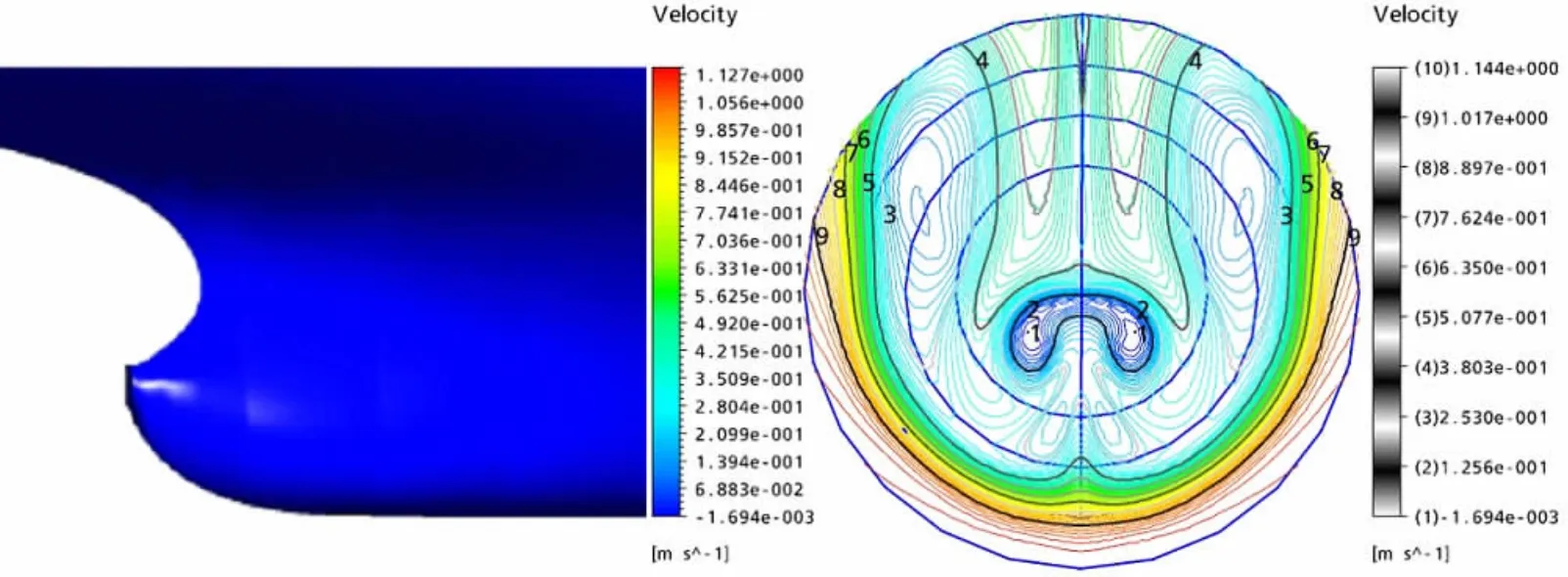

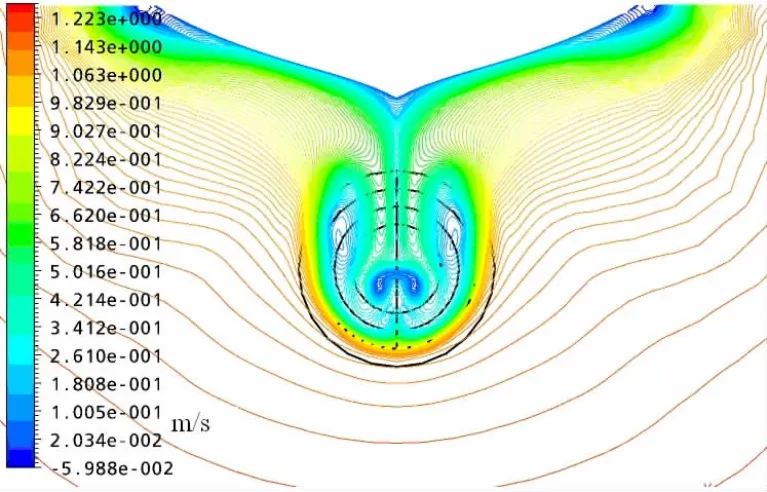

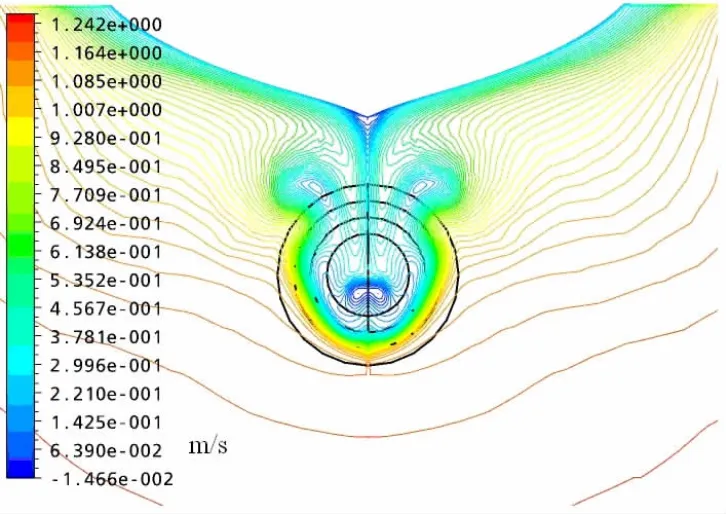

图22和图23分别为船体无整流附体和船体加装整流鳍后,桨盘面所在的流场截面速度分布图。图24和图25是船体无整流附体和船体加装整流鳍后流经桨盘面的流体绕船体的三维速度等值线。

图22 无附体的速度分布Fig.22 The velocity distribution without appendage

图23 加装整流鳍的速度分布Fig.23 The velocity distribution with commutated fin

图24 流经桨盘面的三维速度等值线图Fig.24 3D velocity contours passing propeller disc

图25 流经桨盘面的三维速度等值线图Fig.25 3D velocity contours passing propeller disc

分别比较图22和图23以及图24和图25可知,整流鳍的工作机理就是将流入桨盘面的舭涡引导至桨盘面上方1.2倍螺旋桨直径处,同时改变了流经桨盘面的部分流体的入流方向和速度大小,从而达到了消除桨盘面处的舭涡,改善伴流分布的目的。

4 整流附体对螺旋桨效率的影响分析

由于船体的伴流场是非均匀性的,并且工作在船后的螺旋桨其旋转运动是非定常的,为考察加装整流附体后船体伴流场中螺旋桨的效率,本文参考苏玉民[11]和Takayuki Watanabe[12]的方法,分别采用面元法和FLUENT软件计算了加装各整流附体后船体伴流场中非定常运动的螺旋桨效率。为验证这两种方法预报螺旋桨性能的可靠性,本文以Seiun-Maru HSP螺旋桨为研究对象,预报了非均匀伴流场中Seiun-Maru HSP螺旋桨的非定常水动力性能,并与文献值和试验值[13]做了比较,Seiun-Maru HSP螺旋桨的外形轮廓以及轴向伴流分布[11,13-14]如图26所示。

4.1 非均匀伴流场中螺旋桨的非定常数值模拟

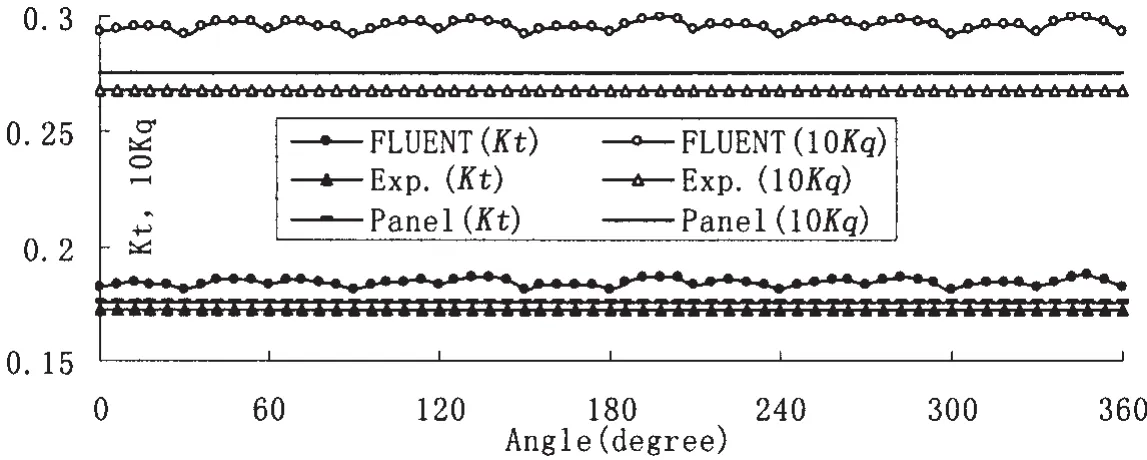

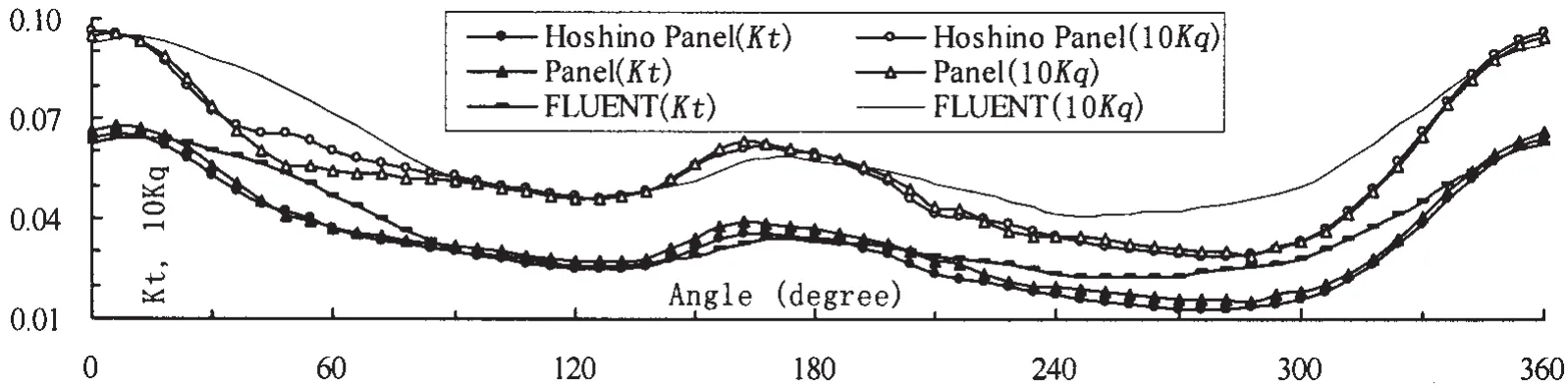

在非均匀伴流场中Seiun-Maru HSP螺旋桨的非定常数值模拟中,本文同时使用FLUENT软件和面元法计算了进速系数J=0.85时的推力系数和力矩系数,并和试验值[13]做了比较。图27为非均匀伴流场中整个螺旋桨在一个完整旋转圆周上不同转角下的推力系数和力矩系数。图28为非均匀伴流场中一个桨叶的推力系数和力矩系数在一个旋转圆周上不同位置处的波动变化,并和文献值[13]作了比较,文献值是Tetsuji Hoshino采用面元法计算得到的。图中0°在桨盘面正上方,相应的180°在其正下方。

图26 Seiun-Maru HSP螺旋桨伴流分布Fig.26 Wake distribution of Seiun-Maru HSP

图27 J=0.85时螺旋桨的性能曲线Fig.27 Propeller performance at J=0.85

图28 一个桨叶的推力系数和力矩系数在一个旋转周上不同位置处的波动变化Fig.28 Thrust and torque coefficient fluctuation of one blade at different position during one rotation

从图27可以看出,在非均匀伴流场中螺旋桨的非定常数值计算中,FLUENT计算得到的整个桨的推力系数和力矩系数呈周期性变化,变化周期为30°,且推力系数的最大值比试验值大7%,力矩系数的最大值比试验值大10%;面元法计算得到的推力系数比试验值偏大1.7%,力矩系数比试验值偏大3%。 图28中,FLUENT的预报值在36°~78°和210°~318°这两个区间内,和文献值[13]相比,推力系数和力矩系数都偏大,但总体的趋势是一致的;面元法的预报值除45°位置附近的力矩系数比文献值[13]偏小外,其他位置的计算值和文献值吻合得很好。

4.2 工作于各整流附体伴流场中螺旋桨效率的预报

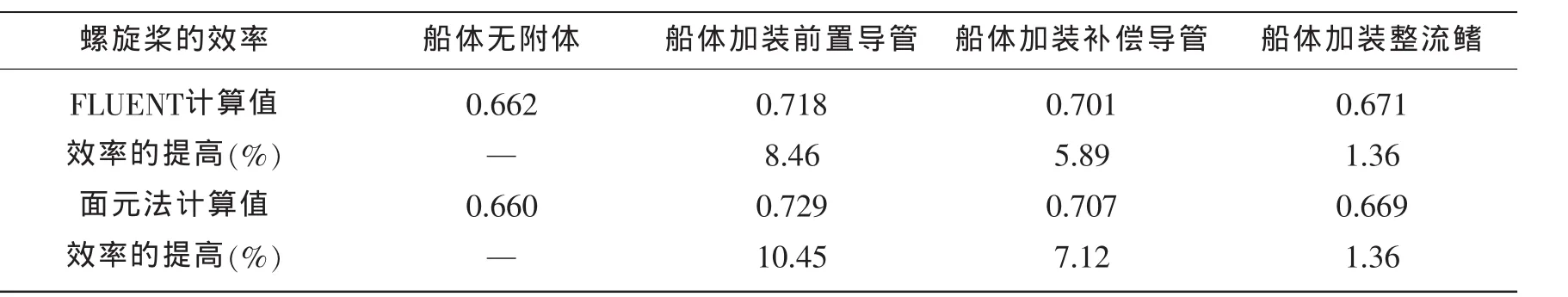

为进一步比较三种整流附体对螺旋桨效率的影响,本文在该散货船满载设计状态下(航速15 kns,进速系数J=0.4271),同时使用FLUENT软件和面元法计算了含整流附体的船体伴流中非定常状态下螺旋桨的效率和不含整流附体的船体伴流场中非定常状态下螺旋桨的效率。面元法和FLUENT软件预报螺旋桨效率的方法可分别参考苏玉民[11]和Takayuki Watanabe[12]的论文。

表1给出了满载设计状态下螺旋桨的效率,螺旋桨分别工作在船体加装整流附体后的伴流场中以及船体无整流附体的伴流场中,并且其运动是非定常的。由表1可以看出,在船体无整流附体和船体加装整流鳍时,面元法计算得到的效率比FLUENT软件计算得到的效率偏低,其他情况下得到的效率比FLUENT软件计算得到的效率偏高,两种方法计算得到的结果其总体的趋势是一致的;船体加装三种整流附体后的效率与船体无整流附体时的效率相比,面元法计算得到的效率提高值比FLUENT软件计算得到的值偏高,但是总体的趋势是一致的。同时,从表1还可以看出,船体加装三种整流附体后,螺旋桨的效率都得到了提高,其中螺旋桨前置导管改善螺旋桨效率的效果最为显著。

表1 螺旋桨的效率比较Tab.1 The comparison of efficiency of propeller

5 结 论

基于CFD技术,在准确预报了某肥大型船伴流场的基础上,参考流经桨盘面的三维流线绕船体分布的特点,分别设计了螺旋桨前置导管、补偿导管和整流鳍等整流附体,预报并分析了各附体对船体尾流场的影响。船体加装整流附体后的桨盘面伴流分布与船体无附体时的伴流分布相比,船体加装整流附体后,桨盘面处的伴流分布得到了明显的改善,桨盘面上的两个舭涡消失了。整流附体工作机理分析表明,整流鳍成功地将舭涡的位置由桨盘面上0.65倍螺旋桨直径处引导至1.2倍螺旋桨直径处,同时改变了流经桨盘面的部分流体的入流方向和速度大小,从而达到了消除桨盘面处的舭涡,改善伴流分布的目的。FLUENT软件和面元法的计算结果都显示,这三种整流附体都能提高螺旋桨的效率,并且螺旋桨前置导管改善螺旋桨效率的效果最为显著。因此,船体加装整流附体对于螺旋桨的减震降噪和螺旋桨推进效率的提高是一种有效的措施。

同时,本文所采用的这种研究方法在整流附体的前期设计中具有成本低、周期短、方便快捷和可多个方案同时进行的特点,并且设计出的整流附体在工程上容易实现。可以认为,利用CFD技术在目前的硬件条件下对整流附体进行初步设计是可行的,可为定型设计和模型试验提供可靠的理论依据和技术支持。

[1]张志荣,赵 峰,李百齐.k-ω湍流模式在船舶粘性流场计算中的应用[J].船舶力学,2003,7(1):33-37.Zhang Zhirong,Zhao Feng,Li Baiqi.Application of k-ω turbulence model to computation of viscous flow field around a ship[J].Journal of Ship Mechanics,2003,7(1):33-37.

[2]何德明,李远林.船舶前置导管流态的数值计算与分析[J].船舶工程,2004,26(4):22-25.

[3]欧礼坚等.补偿导管技术应用于双尾鳍船型的研究[J].华南理工大学学报(自然科学版),2000,28(6):49-52.

[4]杨佑宗等.船艉整流鳍在实船上的应用与研究[J].中国造船,2001,42(2):12-18.

[5]刘启民等.船尾桨前垂向整流鳍的减振机理研究及其应用[J].船舶工程,2007,29(6)::50-53.

[6]江礼思等.低噪声导流罩的设计[J].船舶工程,2008,30(1):46-49.

[7]Yang Bo,Chen Jianting,Dong Guoxiang.Report of propeller cavitation and excited force test for propeller PHS01[R].Shanghai:Shanghai Ship and Shipping Research Institute,2006.

[8]沈海龙,苏玉民.肥大型船伴流场数值模拟的网格划分方法研究[J].哈尔滨工程大学学报,2008,29(11):1190-1198.

[9]Henrik Andreasson.175000 TDW bulk carrier calm water model tests[R].Sweden:SSPA,2003.

[10]Simonsen C D,et al.RANS simulation of the flow around a ship appended with rudder,ice fins and rotating propeller[C]//11th Numerical Towing Tank Symposium,September 2008.Brest,France,2008:53-58.

[11]Su Yumin,et al.Numerical calculation of marine propeller hydrodynamic characteristics in unsteady flow by boundary element method[J].Shipbuilding of China,2001,42(4):12-22.

[12]Takayuki Watanabe,Takafumi Kawamura.Simulation of steady and unsteady cavitation on a marine propeller using a RANS CFD code[C].Fifth International Symposium on Cavitation.November,2003:1-8.

[13]Tetsuji Hoshino.Experimental data for unsteady panel calculations and comparisons(SEIUN-MARU HSP)[C]//22nd ITTC Propulsion Committee Propeller RANS/PANEL Method Workshop,September 1999.Shanghai,1999:27-31.

[14]Isao FUNENO.Analysis of unsteady viscous flows around a highly skewed propeller[J].J Kansai Soc.N.A.,Japan,2002(237):39-45.