低碳钢表面渗碳及其耐磨性能研究

邢泽炳,翟鹏飞,张静,张秀全

(山西农业大学 工学院 山西 太谷030801)

土壤耕作部件在工作时与泥土、砂石、树根以及杂草等接触,磨损成为其主要的失效形式。据统计,一般情况下普通犁铧在粘性土壤中作业寿命为20~35hm2,而在沙土中作业寿命仅为3.3~5.5 hm2[1]。磨损以后的耕作部件牵引阻力增大、油耗增加、工作效率降低,作业质量下降,作业成本提高。因此,耕作部件在选材和制造的时候,除了材料具有一定的韧性发生断裂外,更应该通过加工处理提高其耐磨性能。

各种表面技术如堆焊、喷涂、熔敷、化学热处理以及气相沉积等是提高材料表面性能的重要手段,广泛应用于要求耐磨、耐蚀等特殊性能的场合[2~7]。渗碳属于化学热处理,其工艺简单,成本较低,在工业上已经应用于齿轮、轴类零件等要求耐磨的零件中[3]。但对土壤耕作零部件的渗碳处理还未见相关报道。根据耕作部件的工作环境条件以及常用材料[8],选择20钢材料,对其渗碳处理,并进行了耐磨性能对比试验,探讨此类材料及其渗碳工艺在土壤耕作部件加工中应用的可行性。

1 试验材料及方法

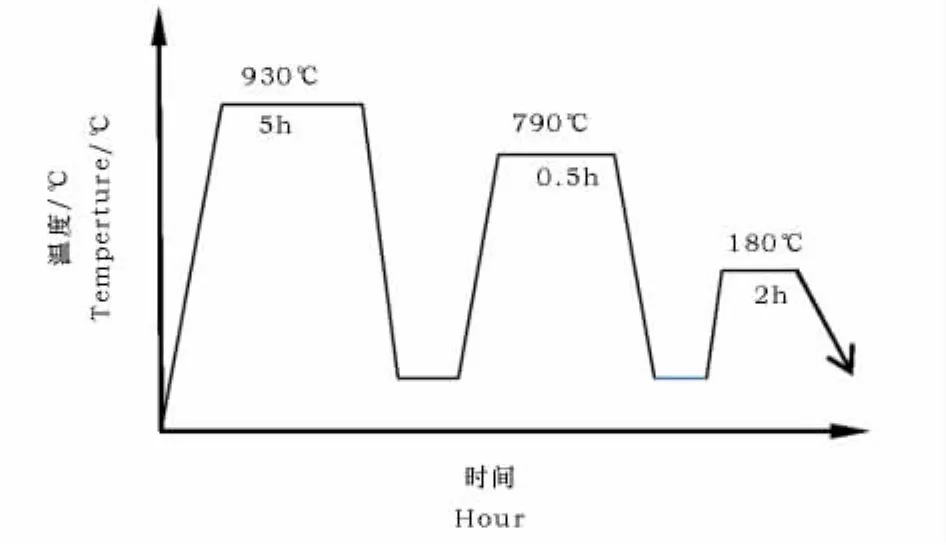

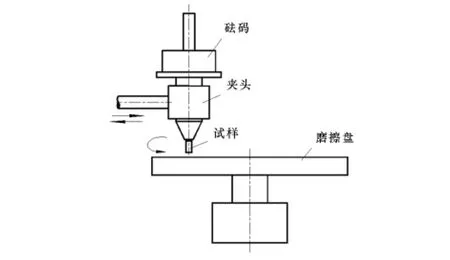

20钢选用热轧退火态棒材,截取并铣成10 mm×10mm×20mm的长方体块体材料,表面经800#砂纸打磨并抛光以后,用汽油清洗表面油污并放入120mm×120mm×200mm的渗碳和渗碳箱中进行处理。渗碳剂采用洛阳龙门渗剂厂生产的GSC型固体渗剂,颗粒直径3mm~5mm。使用时先在渗碳箱底部铺15mm渗碳剂,再放试样。试样间保持20mm的距离,渗碳工艺采用930℃/5h保温后空冷至室温,然后重新加热至790℃保温半小时完成奥氏体化进行水冷淬火,180℃/2h低温回火,每一个阶段均保留一组试样,供组织和性能分析,其工艺路线如图1所示。使用D8常规X-ray衍射仪进行试样表层物相分析,扫描速度1°·min-1,步长为 0.020°,铜靶。CMM-15E光学显微镜分析试样的显微组织。HV-1000型显微硬度计测量试样的表面硬度值,数据取三次测量的平均值。磨损试验使用ML-100磨粒磨损试验机测量,磨损试验机工作原理如图2所示,摩擦盘上覆盖600#标准砂纸。采用失重法记录试样每磨损500圈后的失重量。

图1 渗碳热处理工艺Fig.1 Process of carburization

图2 ML-100磨粒磨损试验机工作原理图Fig.2 Schematic diagram of ML-100wear tester

2 试验结果与分析

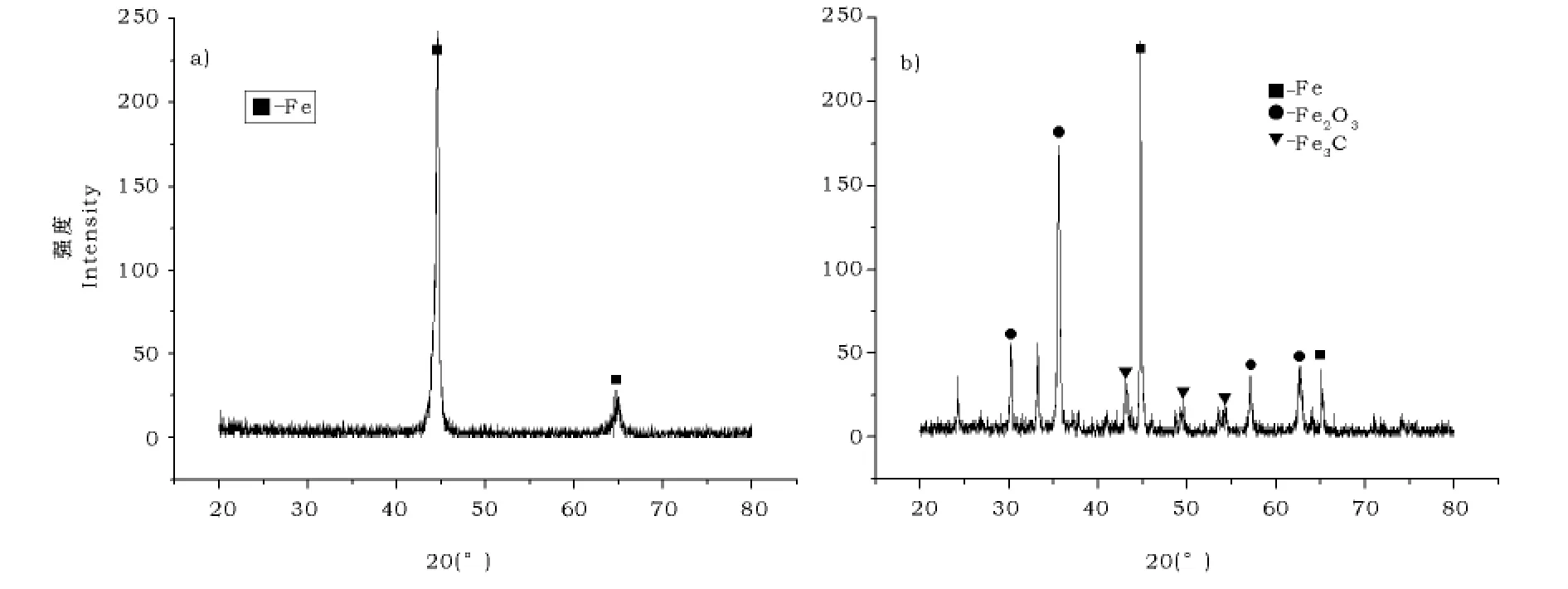

20钢属于低碳钢,含碳量为0.17%~0.24%,并且有少量的硅和锰,组织为铁素体和少量的珠光体,布氏硬度小于 HBS170[9]。经过表面渗碳处理,在试样的表层形成了梯度分布的渗碳层,通过X射线衍射分析发现未经渗碳的20钢只有铁素体的衍射峰,表明珠光体含量很少,X射线衍射无法探测到。而经过渗碳及淬火和回火处理以后,表层除了回火马氏体的衍射峰以外,还出现了渗碳体和一定量的Fe2O3杂质的衍射峰,说明表面渗碳并热处理以后表面含碳量达到过共晶成分,热处理以后得到回火马氏体和单质渗碳体组织,同时水冷淬火造成表面的氧化。如图3所示。

图3 X射线衍射分析Fig.3 X-ray diffraction analysis

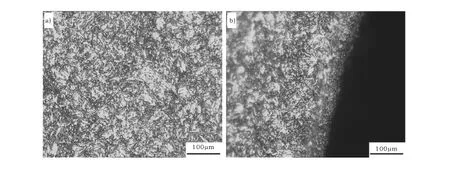

通过金相显微分析发现,20钢渗碳层厚度约为25μm左右,表层含碳量超过共晶成分,心部仍保持低碳成分,铁素体组织经过淬火形成了低碳的马氏体组织,如图4所示。

图4 试样显微组织(400×)Fig.4 Microstructure of the sample(400×)

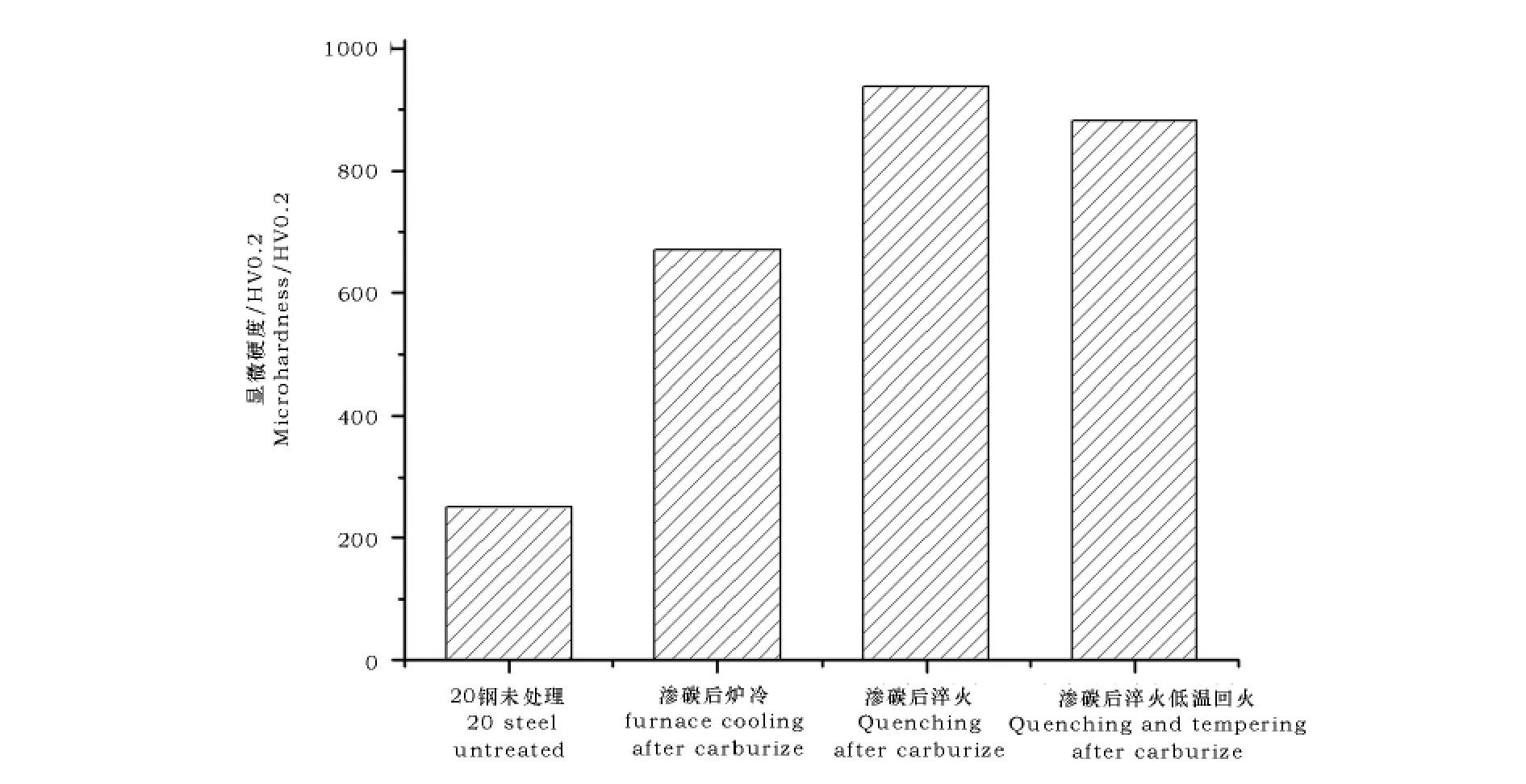

试样组织的不同导致显微硬度也有很大的差异,未处理的低碳钢显微硬度只有HV250,而淬火马氏体的硬度达到HV900以上,如图5所示。由图可见,在高温条件下,渗碳剂中分解出的活性碳原子极易吸附于低碳钢表面,并向内部扩散,于是在低碳钢表面一定范围内形成了碳原子的梯度分布,表层的含碳量最高,达到过共晶的成分,并形成过共晶组织,心部仍然维持低碳含量。淬火以后形成马氏体组织,而马氏体的硬度取决于含碳量的多少[9],所以表层的显微硬度显著提高。

图5 试样显微硬度Fig.5 Microhardness of the sample

比较渗碳后炉冷试样、渗碳后重新加热淬火试样和淬火以后低温回火试样(如图5所示)的显微硬度可以发现:渗碳以后重新加热淬火试样的显微硬度最高,可达HV938,而淬火后低温回火的试样略有下降,不进行淬火的试样硬度最低。这可以从试样的组织特点加以解释,首先渗碳以后直接炉冷,渗层组织主要是珠光体和部分的渗碳体,表层硬度与渗碳体和珠光体组织的量有关,含碳量越高,组织中的渗碳体越多,硬度也越高。而经过淬火处理,发生固态相变,心部生成低碳的板条状马氏体组织,表层为针状高碳马氏体组织,具有很高的硬度,这也就是该试样具有很高硬度的原因。经过低温回火以后,马氏体变成了回火马氏体,消除残余应力,降低马氏体的过饱和度,晶格畸变有所降低,所以硬度稍有下降。

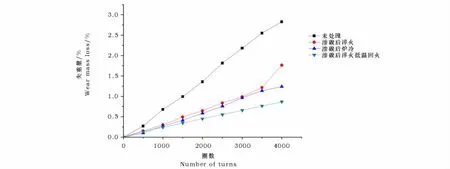

图6为试样的磨粒磨损试验结果,图中显示渗碳以后淬火低温回火的试样的失重量最小,其次是渗碳以后炉冷和渗碳以后淬火试样,结合硬度试验可以看出,试样的耐磨性能与其显微硬度之间不是线性关系,硬度最高的淬火试样并不是最耐磨的,反而经过低温回火处理以后的试样磨损率最小。因此,可以认为在磨粒磨损过程中,硬度并不是决定材料耐磨性能的唯一因素,而是与材料的组织有关。

图6 试样磨损失重量Fig.6 Testing for wear mass loss of the sample

图7为试样经过磨损以后的表面形貌,从图中可以看出,三个试样表面均为硬质点滑擦所形成的犁沟型式磨损[5],但是由于试样摩擦表面组织的不同,这种犁沟的峰谷深度以及分布状况有一定的差异。未经任何处理的20钢存在较深的犁沟,而且犁沟间距很不均匀,说明由于铁素体组织硬度小,在受到硬磨粒磨损时表现出的不可抗拒性。而经过渗碳和热处理以后的试样磨痕小且分布均匀,显微硬度更高的淬火试样犁沟最浅,但是存在着硬质点的剥落现象,而回火以后的试样则表现为整体均匀的磨损,所以从磨损失重上看,回火以后的试样最小。

3 讨论

低碳钢渗碳、淬火和低温回火以后,心部仍然保持低碳成分,组织为板条状的低碳马氏体,该组织具有很好的塑性和韧性,是渗碳钢保持心部冲击韧性的重要保证。表层由于渗碳获得高碳层,并经过淬火得到了高碳的针状马氏体组织,马氏体的硬度只取决于碳的含量[9],因此,表层组织经过渗碳和淬火可以获得很高的硬度。

使用20钢表面渗碳及淬火回火热处理的材料作为耕作部件使用,兼顾到此类零部件工作时与土壤、砂石的摩擦磨损和冲击。土壤的主要成分为SiO2,其显微硬度可到 HV1000以上[10],经过渗碳以及淬火回火的试样的表面硬度已经非常接近,这是提高表面耐磨性能的主要因素。土壤中的磨粒磨损实质是一种微切削与疲劳破坏的综合作用过程,磨损过程形成的犁沟实际上是正应力与表面切应力共同作用的结果[11],因此对于硬度很高的材料,在正应力作用下抵抗磨损的能力较强,失重较小,在切应力作用下会呈现疲劳层状剥落现象,硬度越高这种剥落现象越明显。因此耕作部件在土壤中的耐磨性能并不是与硬度成线性相关。

图7 试样的磨损表面形貌(50×)Fig.7 Surface morphology of wearing sample(50×)

淬火以后的针状马氏体组织实际上是过饱和的铁素体,引起晶格的严重畸变,同时伴随着大量的晶体位错和孪晶等,因此具有极高的硬度。回火以后通过碳化物的析出降低了马氏体的过饱和度,减小晶格畸变,内应力得到消除,组织更趋向于平衡状态,因此回火马氏体的硬度略低于淬火马氏体。但是从磨损试验结果可以看出,回火试样比淬火试样更耐磨。很显然,在抵抗低应力磨粒磨损的过程中,材料的组织既要有一定的硬度,同时还必须具有一定的韧性,同时抵抗正应力和切应力的作用才能具有更好的耐磨性能。正是由于这个原因,回火马氏体的耐磨性能优于淬火马氏体。

通过摩擦磨损试验分析发现,在相同的条件下,20钢渗碳后淬火加低温回火得到的表面硬化层,其耐磨性能是不经过处理的20钢的5倍,因此可以认为,在土壤中既要求具有很好的耐磨性能,同时还必须经受工作时的冲击载荷的耕作部件,采用低碳钢制造,并经过渗碳、淬火和低温回火处理是比较理想的选择,对于提高耕作部件的使用性能,降低成本具有积极的意义。

4 结论

(1)材料的耐磨性能不但与材料的表层硬度有关,而且与材料的韧性相关。从抵抗摩擦磨损的角度来说,回火马氏体组织兼顾硬度和韧性,比淬火马氏体有更好的耐磨性能,是理想的耐磨组织。

(2)20钢表面渗碳、淬火和回火以后的表层组织为回火马氏体组织,可以承受耕作部件工作时土壤颗粒的冲击和磨损,满足其使用性能要求。

[1]董进武,郑英学.农机具的磨损和抗磨技术的应用[J].农机维修,1999(6):30.

[2]钱苗根,姚寿山,张少宗.现代表面技术[M].北京:机械工业出版社,2002:12-18,105-214.

[3]Ruiliang Bao,Huijun,ChuanZhong Chen,et al.The effect of rare earth on the structure and performance of laser clad coatings[J].Surface Review and Letters,2006,4(13):509-517.

[4]Emmanuel Y H,Bobobee,Kofi Sraku-Lartey,et al.Wear rate of animal-drawn ploughshares in selected Ghanaian soils[J].Soil & Tillage Research 2007(93):299-308.

[5]徐晋勇,高原,宋宜梅,等.Q235钢表面双重辉光离子强化层的摩擦磨损性能[J].材料工程,2006(增刊1):239-242.

[6]潘春旭,陈钢.耐磨堆焊层显微组织及其与耐磨性关系的研究[J].兵器材料科学与工程,2000,23(2):8-12.

[7]陈卓君,张祖立.激光硬化9SiCr表面土壤磨损研究[J].摩擦学学报,2011,31(1):84-87.

[8]朱凤武,佟金,马云海.几种材料的土壤摩擦与磨料磨损[A].//中国农业机械学会成立40周年庆典暨2003年学术年会论文集[C].2003:157.

[9]于永泗,齐民.机械工程材料[M].大连:大连理工大学出版社,2003:69-74.

[10]徐征,关砚聪,徐国义,等.新型铸态贝氏体钢的抗磨性能研究[J].哈尔滨理工大学学报,2003,8(1):73-78.

[11]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008(3):258-352.