TwinCAT PLC全功率风力发电机组试验系统的研究

井延伟 张庆祝 张 磊

(国电联合动力技术有限公司1,河北 保定 071051;河北工业大学控制科学与工程学院2,天津 300130)

0 引言

由于风力发电场大多在偏远地区,气候条件比较恶劣[1],因此对风电机组的质量要求会比较高,这也是各个风电机组制造厂商关注的重点之一。风电机组的控制技术包括变桨、变流和并网等多个控制技术[2-5],对这些环节进行质量检测是十分必要的。

文章通过搭建以1.5 MW风电机组为基础的试验平台,利用TwinCAT PLC软件(除变桨距控制系统)对机组各个环节进行测试,检验风力发电机组是否达到出厂质量标准。本文提出的1.5 MW风电机组试验系统达到了满意的效果。

1 试验平台的搭建

1.1 试验平台的测试原理和组成

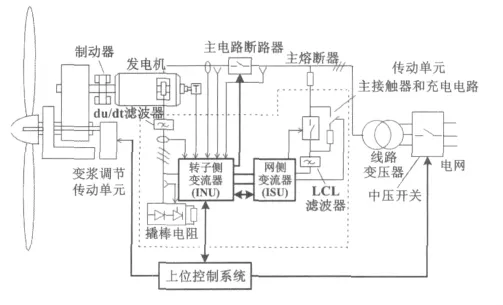

试验平台的主要设备有:一套拖动系统、一台交流异步电动机、一台交直交变频器、一台变压器和一台减速器。图1所示为一套风力发电机组试验平台电气传动装置。

图1 试验台电路原理图Fig.1 Principle of the circuit of test bench

图1中:Pmech为齿轮箱从风轮叶片中转化的机械功率;Ps为发电机的定子输出功率,直接并入电网;Pr为转子输出功率,通过变频器功率单元并入电网。定子和转子的输出功率相加,为风力发电机的实际输出功率。

双馈异步发电机的数学模型定子绕组的电压方程为[6]:

三相转子绕组电压方程为:

式中:uk1、uk2为定子、转子相电压瞬时值;ik1、ik2为定子、转子相电流瞬时值;ψk1、ψk2为定子、转子各相绕组磁链;R1、R2为定子、转子绕组等效电阻。其中,k=a、b、c。

网侧变流器数学模型如式(3)所示[7]。

式中:Lg为网侧滤波电感;Rg为网侧滤波电阻;Sk为单极性二值逻辑开关函数(k=a、b、c);ek为逆变反电动势(k=a、b、c);udc为直流母线电压。

电机馈电方式为定子绕组接电网,转子绕组由变频器提供频率、相位、幅值,实现恒频输出,还可以通过改变励磁电流的幅值和相位实现发电机有功、无功功率的独立调节。这种变速恒频控制方案是在转子电路中实现的。由于流过转子电路的功率是由交流励磁发电机的转速运行范围所决定,转差功率仅为额定功率的一部分,所以变频器的成本和控制难度大大降低[8]。

基于以上特点,发电机可以使风电机组在比较宽的风轮转子转速变化范围内运转,以获取更多的电能。在高风速下,双馈发电机和变桨距系统将风电机组的输出功率保持在额定功率[9];在低风速条件下,通过控制双馈发电机的转速调节和独立变桨系统的桨距角调节,实现风力发电机组的变速恒频运行。两者的控制策略相结合,可使风电机组的输出功率达到最大。

在风电机组并入电网之后,调整原动机可以使发电机在任意速度下运行,并同时调节风电机组变频器的转矩给定和功率因数给定,实现任意发电量和功率因数的设置[10]。通过这种方式不仅可以模拟出风电机组在全功率和全工况运行的情形,而且还能够对风力发电机组的全部技术参数进行试验认证。需要说明的是,本方案采用了交流690 V公共电网接入方法,使变压器的容量大大降低。这样做的优点是减少了投资成本,并且对公共电网的谐波污染很低,同时能够满足IEC 61800-3的要求。

1.2 试验平台控制系统

1.5 MW风电机组主控系统采用DCS分布式控制系统设计理念。由塔筒柜和机舱柜组成的主控系统分别放置在塔筒底部和机舱中,每个部分都各司其职又相互通信,共同构成了风电机组指挥各个执行机构的大脑。将主控制器功能分解细化后分别规定其功能,有利于系统的高效、实时、稳定、可靠控制,同时也便于系统的调试和维护。风力发电控制系统的电气原理如图2所示。其中,INU为逆变单元,ISU为供电单元。

图2 变桨双馈风力发电机电气原理图Fig.2 Electrical principle of pitch doubly-fed wind turbine

风电机组的功能通过几台安装在机舱内的微处理器构成的控制单元监控。风力机的基本制动方法是全顺桨制动。高速轴的制动是在紧急状态下系统启动安装在齿轮箱高速主轴上的紧急碟式制动器进行制动。在风力机全工况的过程中,调节控制系统可以使叶片转动角度在0°~90°变化。偏航系统是由回转支撑轴承、弹簧阻尼装置和四台电机驱动的齿轮传动机构组成的,偏航控制系统根据安装在机舱顶部的风向仪提供的风向信息控制偏航系统转向。

1.3 试验平台测试软件

试验测试的软件采用德国倍福电气有限公司(BECKHOFF)推出的TwinCAT(the Windows control and automation technology)软件。该软件遵循IEC 61131-3标准,支持指令表(IL)、结构文本(ST)、梯形图(LD)、功能块图(FBD)、顺序流程图(SFC)和连续功能块图(CFC)编程语言。

TwinCAT软件可以运行在安装有Windows NT/2000或Windows CE的工业PC上,能够将I/O接口嵌入到实时过程控制器中。软件还嵌入了IEC 61131-3软件或者是工作于Window NT/2000操作系统平台下的NC软件。程序和运行系统可以在相同或者独立的工业PC上运行,例如可视化程序或办公软件,都可通过 Microsoft的接口访问TwinCAT数据或执行命令。其特点可以归纳为:功能强大、编程方便、系统开放和开发周期短,极大地提高了工作效率。

2 试验平台测试

2.1 试验前期准备

由于试验设备都是大功率器件,试验开始前的安全检查十分必要,这样可以避免不必要的经济损失和人员伤亡情况的发生。将设备电源切断,检查设备接线以及监控附属设备安装与接线。各供电电源根据试验需要依次供电,各监控电脑开启。

2.2 静态单体设备检测

如果塔底柜的柜体在每次试验中都需要更换,则相应塔底柜内的PLC也应随之更换,因为每台塔底柜内PLC的NETID地址不一致。因此,试验开始前都需要将塔底柜和中控室柜内PLC的配置文件和程序作一定的修改,以检查和重新下载塔底柜PLC配置文件程序并检测通信。确认PC已经与嵌入式PC形成网络互连或直连后,打开TwinCAT软件的system manager下载配置文件,打开TwinCAT PLC control源文件,点击project下拉菜单中的rebuild all,点击online下拉菜单中的login完成软件下装,再次检查通信设备,确认无误后进行试验平台测试。

2.3 试验平台测试

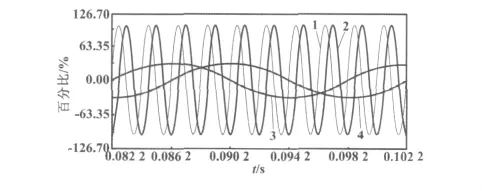

试验开始前可以根据自己的需要将某些参数锁定,有选择地查看某些参数的变化,并设定为实时变化。锁定参数的目的是无论切换到哪个界面,这些参数都是优先显示的,如需要实时观测变流器的状态,可以进行相应的设置,在显示窗口中就会实时显示变流器的状态。设备调试完成后即可逐个进行所需试验。文章以发电机试验为例,当发电机加速到1 100 r/min时,可进行同步试验。同步试验在中控室风电机组变流器监控电脑的ABB软件Drive window中进行。同步试验数据记录器波形如图3所示。其中,曲线1为定子磁通Ф实际值与定子磁通额定值的百分比;曲线2为定子磁通Ф转换到XY坐标轴的假定值与定子磁通额定值的百分比;曲线3为转子U相电流测量值与转子侧变流器额定电流的百分比;曲线4为转子U相和W相电流测量值转换成XY轴表示(计算的转子电流假定值)与转子侧变流器额定电流的百分比。

图3 变流器同步波形Fig.3 Synchronous waveform of the converter

当发电机转速达到1 100 r/min之后,Drive window的控制权关闭,在同步正常的情况下,在组态软件风电变流器画面中按下“并网”按钮,使变流器并网,观察Drive window软件监控电脑显示的波形、机舱设备及传动链的状态。加载试验在中控室操作员站的组态软件中进行,试验步骤如下。

① 加载操作,“转矩给定”对话框中输入0~80%的值,每次按10%逐步增加,当转矩给定到额定值的50%时,在“无功给定”对话框中输入5%的值继续增加“转矩给定”,给定值达到80%时,在“无功给定”对话框中输入10%的值。加载到80%后运行时间约为30~60 min。

②减载操作,在风电变流器操作界面中,与加载相反,减载的步骤为“无功给定”的值输入由10%改为5%输入的“转矩给定”值,从80%按10%递减,当减到50%时,再将“无功给定”的值改为0,然后继续将“转矩给定”值减到0。

③风电变流器脱网,变流器脱网之后可以开始减速。在施行减速控制中要注意避免一次性将转速降到0,防止电机转速波动太大,造成发电机的损伤。减速过程应基本保持先按每次减速300~500 r/min,再按每次减速100 r/min,直到速度为0 r/min。

通过加载和减载试验,可以模拟出风机的各种故障运行状态。在试验过程中,需要观察Drive window软件中实际转矩值是否跟随给定值变化,同时还需要监测波形波动及机舱设备和传动链有无异常现象,即整机在各种故障状态下风力发电机、变流器基本保护功能。在整个试验过程中模拟全功率和全工况运行情形依据的标准为IEC 61400-12:1998《风力发电机组功率性能测试》、IEC 61400-1:1999《风力发电机组安全要求》、IEC 61400-21:2001《风力发电机组电品质特性测试与评估》。

试验证明1.5 MW风电机组试验平台能够满足以上标准,并且对公共电网的谐波污染很低,同时满足了IEC 61800-3的要求,达到了现行1.5 MW的风电机组进行满功率出厂试验的要求。

3 结束语

以1.5 MW风力发电机组并网型全功率试验平台为基础,进行了并网试验,达到了预期的效果。本方案同样可以应用在2 MW或2.5 MW等风电机组开发试验中。通过对风力发电机、齿轮箱、变流器、控制系统进行联调试验(除塔架、叶片、轮毂外),完成对发电机组设计、制造、装配质量的检验,同时在性能试验中能够考核整机安全和保护性能,及时发现问题解决问题,以保障被测机组达到出厂质量标准。

本试验除检测叶片外风力发电机整机性能外,还可以进行齿轮箱、控制系统的设计工作,对风力发电机组的设计和发展具有重要意义。

[1]周雁晖,李晓峰.风力发电系统运行控制技术综述[J].江西电力,2011,35(1):9 -13.

[2]顾为东.中国风电产业发展新战略与风电非并网理论[M].北京:化学工业出版社,2006.

[3]孙鹤旭.河北省风电装备产业技术路线图[M].北京:机械工业出版社,2011.

[4]张万琨,张志英,李银凤.风能与风力发电技术[M].北京:化学工业出版社,2006.

[5]Yao Xingjia,Sun Tao.Research on simulation model of doubly-fed electrical generating system and its OPC interface that based on Matlab[C]//Proceeding of International Conference on Electrical Machines and Systems,Korea:Seoul,2007:330 -332.

[6]徐建军,王惠斌,闫丽梅.变桨距风力发电机组控制策略的研究[J].电机学报,2009,24(3):174 -177.

[7]Djeghloud H,Bentounsi A,Benalla H.Simulation of a DFIG-based wind turbine with active filtering function using Matlab/Simulink[C]∥2010 XIX International Conference on Electrical Machine,2010:1 -7.

[8]赵天明,杨文焕,怡勇,等.双馈风力发电系统变流器的控制技术[J].电气自动化,2010,32(1):36 -38.

[9]Lackner M A,Van Kuik G A M.A comparison of smart rotor control approaches using trailing edge flaps and individual pitch control[J].Wind Energy,2010(13):117 -134.

[10]Garelli F,Camocardi P,Mantz R J.Variable structure strategy to avoid amplitude and rate saturation in pitch control of a wind turbine[J].International Journal of Hydrogen Energy,2010,35(11):5869 -5875.