余热利用高效节能电除尘器技术的开发应用

廖增安,钟志良,廖定荣,谢庆亮,黄举福

(福建龙净环保股份有限公司,福建 龙岩 364000)

余热利用高效节能电除尘器技术的开发应用

廖增安,钟志良,廖定荣,谢庆亮,黄举福

(福建龙净环保股份有限公司,福建 龙岩 364000)

论述了余热利用高效节能电除尘器的开发背景、原理和特点,介绍了粤嘉电力135MW-CFB循环流化床燃煤锅炉上的开发应用情况,并加以总结,为进一步推广取得有益经验。

电除尘器;燃煤锅炉;余热利用;节能;高效

传统的电除尘技术现已经广泛应用于燃煤火电机组锅炉排烟除尘等行业,但由于烟气温度偏高等因素的影响,使得粉尘比电阻增大,影响了电除尘效率的进一步提高。

“十二五”期间,国家将进一步加大节能减排政策的执行力度,环保新标准已经出台,排放限制要求不断趋严,许多老的燃煤发电机组都将面临除尘提效改造,但由于受场地、空间及工期等条件的限制,传统的电除尘技术在除尘效果和经济性上都存在一定的局限性。

随着经济建设的进一步发展,电力供应需求缺口仍然较大,同时国家加强关停小煤窑的举措,加剧了电煤供应紧张的局面。因此国内的燃煤电厂要通过技术创新,采取加强自身节能降耗的管理等措施,以进一步提高电除尘器对工况烟尘的适应性,更好地满足国家新的节能和减排标准要求。

1 燃煤锅炉高排烟温度的危害

1.1 排烟热损失及烟温升高的影响因素

排烟温度每增加10℃,相同的发电负荷下需多耗煤1.2%~2.4%。排烟热损失是锅炉各项热损失中最大的一项,一般为5%~12%,占锅炉热损失的60%~70%。

影响排烟热损失的主要因素是排烟温度,一般情况下,排烟温度每增加10℃,排烟热损失增加0.6%~1.0%。实际上我国许多电站锅炉的排烟温度都高于设计值,尤其在循环流化床锅炉(CFB)应用场合,其排烟甚至比设计值要高出20℃~50℃,烟气热损失严重。

从锅炉系统看,造成排烟温度升高的因素有:煤粉变粗、煤的挥发分变低、煤的水分增大、炉结渣、一/二次风配风不当使火焰中心上移、对流受热面堵灰、换热器减少。上述因素均会导致锅炉排烟温度升高,通过改进可以部分解决烟温高的问题,但受实际条件限制,往往不能达到较为理想的设计要求,实际排烟温度仍然偏高。

1.2 高烟温对电除尘器的不利影响

(1)排烟温度升高,使烟气量增大,电场风速提高,烟尘经电场处理时间变短,同时加剧二次扬尘,除尘效率将呈指数关系下降。从以下经验公式可知, 排烟温度每升高10℃,烟气量增加约3%。

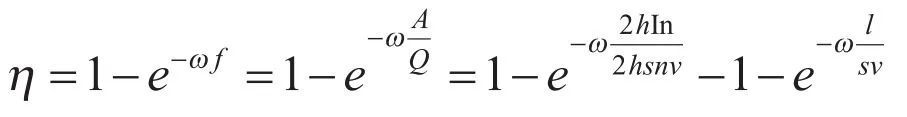

经验公式:

式中:η— 除尘效率(%);ω— 尘粒有效驱进速度(m/s);f — 比集尘面积(m2/m3/s);A— 电除尘器总有效收尘面积(m2);Q— 烟气量(m3/s);h — 收尘极板的高度(m);l — 沿烟气方向的电场长度(m);n — 通道数;s —异极距(m);ν— 电场风速(m/s)。

(2)排烟温度升高,使电场击穿电压下降,除尘效率下降。烟温每升高10℃,电场击穿电压下降3%。经验公式:

式中:U击— 实际击穿电压(V);U0— 温度为T0时的击穿电压(V);Tt=上升温度(℃)+273(K);T0=273K。

温度降低,密度增大,气体分子间隔变小,电子之间碰撞动能变小,电离效应减小,气体击穿电压提高,除尘器电场运行电压提高,从而提高除尘效率。

(3)高烟温会给电除尘器带来危害。如广东某电厂600MW机组配套电除尘器,机组刚投运时,因锅炉结焦等影响,使排烟温度升高到160℃以上,除尘效率下降,烟囱冒烟。通过采取改造水冷壁、增加受热面积、增设吹灰器、掺烧部分其它煤等措施,使排烟温度下降到130℃左右,并使电除尘效率提高,排烟浓度下降到约30mg/Nm3。

(4)烟温高会使粉尘比电阻增大,易形成反电晕,造成除尘效率下降。当排烟温度在150℃左右时,粉尘的比电阻最高,电除尘器更易出现低电压、大电流的反电晕现象,造成除尘效率下降。反之,降低温度,可降低气体比电阻。

图1 气体温度与粉尘比电阻的关系曲线

从图1所示的气体温度与粉尘比电阻的关系曲线可看出,烟温从150℃下降到100℃左右时,对应的粉尘的比电阻将降低1个数量级以上。

(5)烟温高还会使气体的黏滞性变大,导致烟尘颗粒在烟气中的驱进速度减缓,造成电除尘效率下降。

2 余热利用节能高效电除尘技术

余热利用高效节能电除尘器为国内企业自主研发的新一代集烟气降温、电收尘、高频供电及节能控制技术为一体的超高效电除尘器产品,主要适用于燃煤锅炉烟气的排烟除尘治理领域,也可应用于其他窑炉的烟尘治理。

该系统主要由进口烟箱、气流分布装置、烟气换热系统、温度调节装置、壳体、电场阴阳极、振打清灰装置、灰斗、出口烟箱、高压进线及楼梯平台等组成。

该产品综合应用降温、双区及高频等先进技术,在除准格尔高铝低硫烟煤等难电收尘的燃煤工况下,烟尘排放浓度可降到30mg/Nm3以下。

2.1 工作原理及工艺布置

该产品采用汽机冷凝水与热烟气通过换热装置进行热交换,使得汽机冷凝水得到额外的热量,以减小汽机冷凝水回路系统中低压加热器(简称“低加”)的抽气量,并使得进入电除尘器的运行温度由通常的低温状态(130℃~170℃)下降到低低温状态(90℃~130℃),实现余热利用和提高除尘效率的双重目的。

2.2 主要技术性能指标

1)烟气降温幅度≥30℃;2)除尘效率达到合同规定值或最新的环保标准要求;3)降低发电煤耗1.5~4.0g/kW•h;4)节省电除尘功耗15%~80%(保效节能运行模式);5)烟气压力损失≤500Pa(电除尘本体及换热装置)。

2.3 产品的主要特点

(1)标配电除尘烟温自适应调节系统。通过对烟尘特性变化、烟温变化、电除尘电场运行参数、伏安特性曲线族、反电晕指数、烟尘浊度变化及烟气酸露点等数据的引入及分析处理,与预先设定的基准曲线等作出对比,根据对比结果自动调节控制换热装置,实现动态烟温调节,改变换热后的烟气温度,使电除尘器工作在最佳状态。

(2)灵活布置,不受场地限制。烟气换热装置复合在电除尘的进口烟箱内,此时兼作气流均布装置使用,可用于新建或节能提效改造项目;也可将烟气换热装置独立布置在电除尘器进口烟道内,可用于节能提效改造等受场地限制的项目。

(3)黄金组合,实现超低排放。可综合应用独具特色的烟气降温、机电多复式双区、高频电源供电及节能控制黄金组合产品技术,在除准格尔高铝、低硫、低钠烟煤等难电收尘的燃煤工况下,烟尘排放浓度可降到30mg/Nm3以下。

(4)余热利用,实现省煤省电。烟气余热利用降温幅度≥30℃,降低发电煤耗1.5~4.0g/kW•h,保效节能运行模式下节省电除尘功耗15%~80%。

(5)创新设计,确保高效换热。换热面按肋片管组排设计出厂,独创“膜式 + H型组合肋片”换热面复合结构专利技术,在顺气流方向的管束上布设膜式肋片,确保气流不紊流,减轻了磨损并提高了换热效率。

(6)传热换热,完善软件计算。充分地交换热,是确保烟气换热达到设计要求的根本,通过采用能量平衡、等效焓变等换热计算方法,编制计算软件,结合各项目实际情况和相关工程实践经验,正确选取各项特定工程所需的换热面积。

(7)在线监控,实现动态调整。换热主回路设置温度调节阀等,各监控点均可引入DCS系统,对换热系统的流量、压力、温度可实现在线监控,可实时动态调节换热后的烟气温度,具有良好的负荷变化适应性,满足节约煤耗、防止低温腐蚀等要求。

(8)换热回路,顺排逆流布置。换热媒体、烟气呈顺排逆流布置,使得两者的温差最大化并充分延长热交换时间,可确保高效换热效果。

(9)控制烟速,使增加的流阻控制在最小范围,不增加引风机系统运行出力—由于烟气阻力与烟速的平方成正比,增设烟气换热装置后,由于烟速降低,烟气流阻增加不明显,同时由于烟温降低,经过引风机的总体烟气体积流量相应降低5%以上。因此,增设烟气余热换热装置并不会影响锅炉引风机系统正常运行出力要求,实际上由于体积流量降低,引风机还可实现一定的节能。

3 环保余热利用节能高效电除尘器应用实例

3.1 工程概况

广东粤嘉电力2台135MW机组于2005年全部建成投运,所属锅炉为上海锅炉厂设计制造的440t/h超高压中间再热循环流化床锅炉,采用炉内添加石灰脱硫工艺,设计煤种Ca/S摩尔比例为2.4。每台炉配套一台270/2-4高压静电除尘器。由于实烧煤质波动,除尘效率不够稳定。为进一步提高和稳定除尘效率,满足最新国家标准和地方法规,2010年对其中一台炉实施了余热利用节能高效电除尘器提效改造,即在电除尘进口烟道上加设余热利用节能装置。主要设计参数见下表。

设计参数表

3.2 性能试验结果

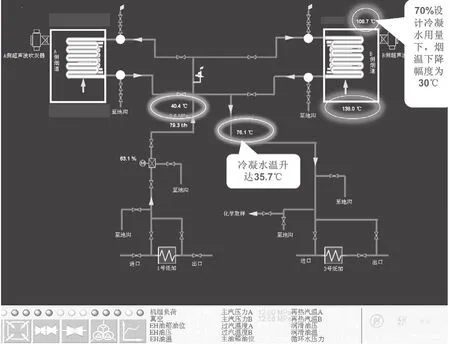

改造后系统运行稳定,余热利用节能电除尘器换热降温监控画面及烟囱排放情况见图2、图3,性能试验结果如下:

(1)出口排放烟尘浓度由改造前的100mg/Nm3下降到20~30mg/Nm3;

(2)电场平均运行电压大幅上升,各电场电压平均上升8.8kV,平均上升率16.2%,其中第4电场电压平均上升12.5kV,上升率高达26.6%;

(3)在70%设计冷凝水用量下,烟温从138℃下降到108℃(降幅达到30℃),冷凝水温从40℃上升到76℃(升幅达到36℃),烟气换热降温达到了预期效果;

(4)据电厂1个月的运行数据统计:每发1度电可节省电煤消耗约2.6g,同时引风机每小时节省电耗约25度。

3.3 余热利用节能高效电除尘器节能效益分析

(1)节约煤耗。每发1度电节约电煤2g/kW•h(按全年平均考虑),机组年发电小时数为5000h,平均煤价为900元/t,则每年可降低电煤消耗费用:

(2/106)×(1.35×105)×5000×900/10,000=121.5(万元)。

(2)节约电除尘电耗。电除尘效率提高,按保效节能运行模式,还可节省约20%电除尘电场运行功耗费用,电除尘正常运行功耗按250kW,每度电价0.4元/kW•h,则每年可降低电除尘电耗费用:

250×20%×5000×0.4/10,000=10(万元)。

(3)节约引风机电耗。引风机由于烟温下降,使经过引风机总的体积流量下降,克服新增烟气换热器增加的烟气阻力后,每小时节省电耗约25度,每年可降低引风机电耗费用:

25×5000×0.4/10,000=5(万元)。

综上,该项目合计每年可节省运行成本136.5万元,具有很高的经济效益。因此,采用电除尘器烟气余热利用提效节能技术,不仅能提高电除尘器效率,还可节省可观的运行成本。采用该技术节省的费用与电除尘的正常运行费用相当,甚至还要高些。因而实际上,该项目的电除尘器综合能耗可视为“零电耗”,可获得较为显著的环保、经济双重效益。

图2 余热利用节能电除尘器换热降温监控画面

图3 烟囱排放情况

4 结语

燃煤火电厂发电机组锅炉尾部排烟采用余热利用高效节能电除尘器技术,可以既实现省电煤消耗,又可进一步保证实现低排放的环保与经济方面的双重效益,尤其是对于循环流化床锅炉高烟温工况,具有更强的针对性。对于配套湿法脱硫的燃煤电厂发电机组,应用该技术,还可进一步节省脱硫用水量,减少蒸发和烟囱水汽的排放。因此,余热利用节能高效电除尘器技术是一种集节煤、节电、节水以及烟尘减排的一举多得的节能提效的实用技术,是一种结合了烟气温度和除尘技术的创新,符合国家提倡的节能减排的政策要求,具有较为显著的推广应用价值。■

Development Application for Electrical Precipitator Technology with Residual Heating Utilization and Energy Saving of High Ef fi ciency

LIAO Zeng-an, ZHONG Zhi-liang, LIAO Ding-rong, XIE Qing-liang, HUANG Ju-fu

(Fujian Longking Co., Ltd, Longyan Fujian 364000, China)

The paper discusses the development background, principle and development points of electrical precipitator with residual heating utilization and high ef fi ciency energy saving, introduces the development application in coal- fi red boiler of circulating fl uidized bed of Yue Jia power 135MW-CFB. The paper sums up experiences in order to gain an availability experience.

electrical precipitator; coal- fi red boiler; residual heating utilization; energy saving; high ef fi ciency

X701.2

A

1006-5377(2012)06-0030-04