冷连轧机工作辊热辊型的有限元研究

于凤琴,杜凤山,张国良

(燕山大学机械学院,河北 秦皇岛066004)

冷连轧机工作辊热辊型的有限元研究

于凤琴,杜凤山,张国良

(燕山大学机械学院,河北 秦皇岛066004)

利用有限元软件对某钢厂1700冷连轧机组的产品规格及轧制工艺参数进行计算工作辊的辊型参数,并将计算结果和现场实测数据进行了对比,数据吻合良好,证明了有限元在计算冷连轧机工作轧辊热辊型方面的可行性和实用性。

冷轧;工作辊辊型;温度场

0 前言

有限元MSC.Mentat软件采用交替迭代方法计算热力耦合问题,对每个增量步中的模型几何形状进行更新,在新的拉格朗日坐标下分析温度场方程,采用非线性迭代解法求解热传导方程的等效温度场。递推公式收敛后,在同一增量步中,更新温度值,评价材料力学性质和热应变,迭代求解力平衡方程,收敛后,进行下一步分析直到所需的增量步结束。

由于轧辊热辊型动态形成过程的时间非常长,建立轧辊三维动态仿真模型,采用有限元计算三维空间实体模型和一维时间的轧辊温度分布,计算量非常大。由于轧辊的转速非常高,轴向传热很少,所以采取与差分计算模型同样的方法,将轧辊模型由三维简化为二维轴对称模型,又由于轧辊两端热传导的对称性,仅研究轧辊辊身长度的一半,这样既保证了计算精度,又提高了计算效率。

轧辊热凸度求解模型包含两类边界条件,即力边界条件和热边界条件。力边界条件包括辊身中间对称面上节点自由度的约束和轴对称中心线上节点位移的约束。热边界条件的施加是建立该模型的重点和难点。流入和流出工作辊的热都有四部分,需要考虑换热的位置较多,边界条件复杂。由于轧辊是旋转的,简化模型后,就相当于二维轴对称平面依次经过加热区、空冷区、水冷区、接触换热区、水冷区和空冷区,热边界条件是时间的函数,增加了边界条件控制的难度[1]。

对模型简化方法与差分法类似,忽略轴承、支承辊与工作辊之间的热量传递和轧辊对空间的热辐射、轧件产生的塑性变形热、及轧制过程中的摩擦热,以等效热流密度的形式进行加载,随时间的变化通过编写用户子程序控制实现。轧辊的水冷通过加载对流换热系数及冷却温度来等效,其随时间的变化也通过编写子程序来实现。

热力耦合求解流程图如图1所示[2]。

图1 热力耦合分析流程图Fig.1 Flow chart of thermal-mechanical coupled analysis

1 热辊型有限元求解

利用MSC.Mentat前处理图形交互界面建立轧辊四分之一模型,如图2所示[3-4]。轧辊辊身沿径向共分15个单元,并从辊中心轴线到辊面逐渐加密,因为交变温度只影响辊面较浅的深度,这样划分单元有利于提高计算精度。辊身方向44个单元,在辊身板带与轧辊接触的区域温度变化剧烈,因此在此处加密单元,提高精度。辊颈处共分为32个大小相同的单元轴向8个,径向4个。

图2 工作辊有限元模型Fig.2 FEM model of work roll

首先定义轧辊的材料属性,包括弹性模量、泊松比、热导系数、热膨胀系数等;其次定义接触条件、初始温度、力和热边界条件。其中力边界条件直接在MSC.Mentat中设置,而热边界条件要激活USER SUB.FLUX和USER SUB.FILM选项,而非默认的ENTERED VALUES选项,再定义模型的载荷工况,设置为准静态热力耦合分析并定义分析时间、迭代方法和收敛判据,最后定义单元的类型,选择编写的子程序文件,并提交计算。

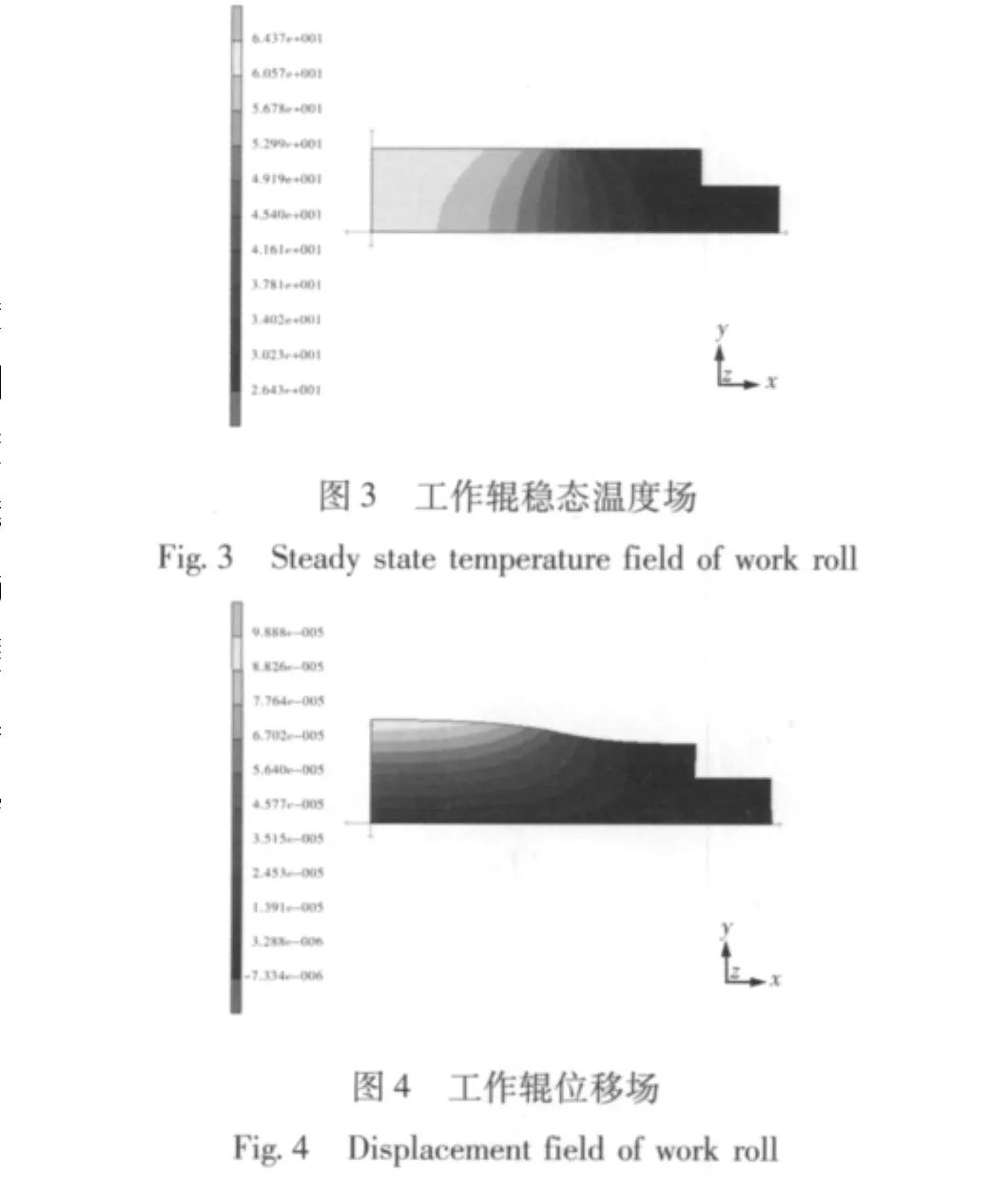

换上新辊时,轧辊温度低,基本上没有热凸度,开轧一段时间后轧辊温度逐渐上升,热凸度随之不断增大,轧制一定数量的带钢后,吸收的热量与散失的热量接近平衡,辊温分布处于稳定状态,此时的热凸度是指一个暂态的稳定值。经过反复的计算大量的工况,结果表明当计算4000 s时,轧辊的热辊型达到热平衡,轧辊的温度场和位移场如图3和图4所示。

由图3和图4可以看出,达到稳态后轧辊的最高温度为65℃,最低温度为26.4℃,辊面最大的径向位移为0.989 mm。

2 现场数据采集[5]

如图5所示,某钢厂1700五机架冷连轧机组,主体机械设备由日本三菱-日立公司设计,主要生产软钢和高强钢,年产150万t,其中软钢占84%,高强钢占16%,产品的规格为:单卷重15~27t,厚度0.25~2.5 mm,宽度为750~1 580 mm。该冷连轧生产线代表了当今世界冷轧和板型控制的先进水平,具体有板形控制能力强、大压下量等特点。

图5 1700冷连轧机组图Fig.5 Model-1 700 cold tandem rollingmill unit

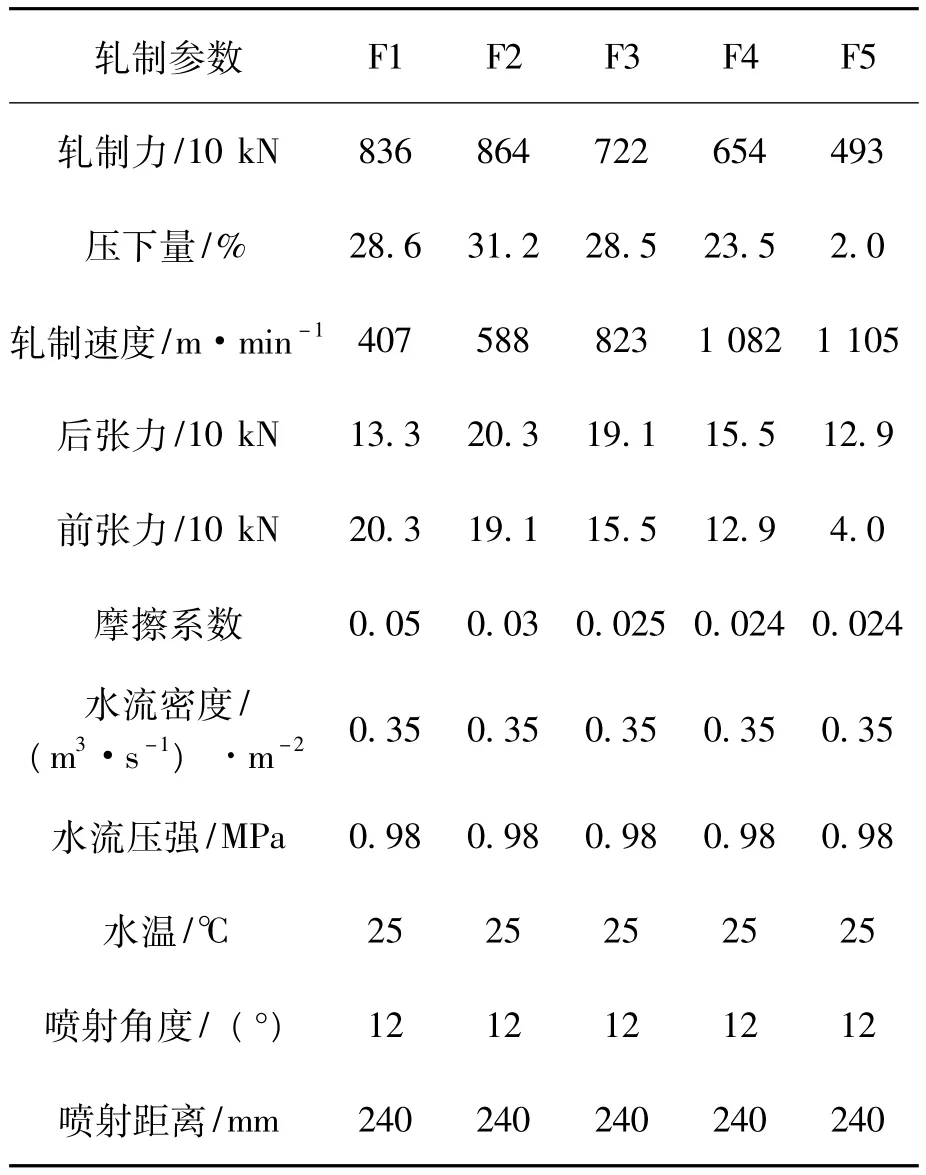

本文以该冷连轧机组F1~F4机架工作辊的实测数据与有限元计算结果进行比较。选取该冷连轧机组生产中的某一轧制计划作为研究对象,对整个轧制情况进行跟踪,轧前的轧制规格见表1,轧制工艺参数见表2。

表1 轧制计划表Tab.1 Rolling schedule

表2 轧制工艺参数表Tab.2 technology parameters of rolling

在实际生产过程中,工作辊的热膨胀量是无法直接测得的,可根据工作辊换下后的热辊型和冷却后的冷辊型之间的差值计算得出。轧制结束后,关闭机架冷却水,把工作辊从轧机中抽出,对工作辊辊型进行测量,在磨辊间充分冷却后再测量一次。

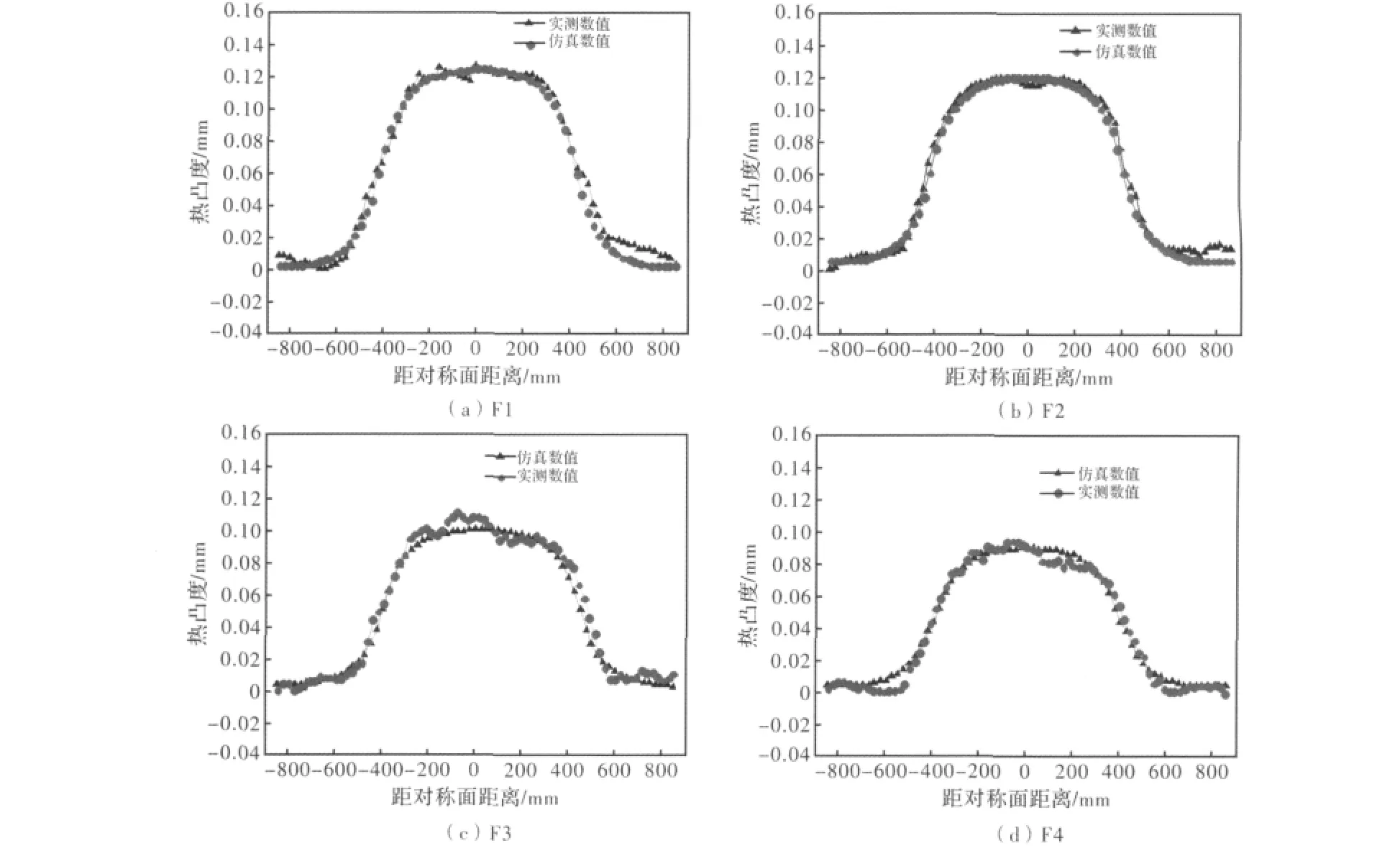

3 有限元计算结果与现场实测数据对比

将实际测量数值与仿真计算数值进行比较,结果如图6所示。计算值与现场数据吻合较好,在辊边部两者之间的数值误差较大。因为在轧制过程中,轧辊边部很少与轧件接触,产生的热膨胀量很小,当进行差值计算时,难免会引起误差甚至出现负值。

4 结论

有限元计算值与现场实际数据比较结果,证明了有限元软件计算的精度能够满足实际生产控制要求,在计算冷连轧机工作辊轧辊热辊型方面具有一定的实用价值。

图6 辊型实测值与计算值的比较Fig.6 The comparison between calculated and measured data

[1]程其华,徐忠建.冷连轧机工作辊温度场与热凸度模型的研究 [J].机械工程与自动化,2008(3):25-27.

[2]陈火红,尹韦奇,薛小香.MSC.Marc二次开发指南[M].北京:科学出版社,2004:53-62.

[3]史静.工作辊热凸度计算模型及离线模拟分析[D].沈阳:东北大学,2002:51-55.

[4]于辉,郭振宇,杜凤山.四辊轧机工作辊热辊型研究 [J].上海金属,200527(1):26-28.

[5]张国良.700五机架冷连轧机工作辊热辊型的研究[D].秦皇岛:燕山大学,2010.

Finite element study on thermal profile of work roll in cold tandem m ill

YU Feng-qin,DU Feng-shan,ZHANG Guo-liang

(College of Mechanical Engineering,Yanshan University,Qinhuangdao 066004,China)

The work roll shapewas calculated with the finite elementsoftware in allusion to the on-site data and technological parameters of 1700 cold tandem mill.The result got by finite element software MSC Mentat is compared with the datameasured on site.The data curves are fitted well.It shows the finite elementmethod is feasible and useful in calculating the thermal profile ofwork roll in cold tandem mill.

cold rolling;work roll shape;temperature field

TG333

A

1001-196X(2012)05-0062-04

2011-12-15;

2012-03-11

于凤琴(1965-),女,燕山大学机械工程学院机械系副教授,主要从事矫直以及轧机工艺等方面的研究。