微型直接甲醇燃料电池的研究进展

王一拓,刘桂成,王 萌,王新东

(北京科技大学物理化学系,北京 100083)

微型直接甲醇燃料电池(μ DMFC)具有体积小巧、携带方便和结构简单等优点,在小型设备,如掌上电脑、手机和笔记本电脑上得到了初步的应用;但要完成产业化,目前需解决两个问题:在维持一定催化剂载量的前提下,提高电池性能并降低电池成本;改进便携式结构,以达到长时间稳定运行的要求。为此,需要从膜电极组件(MEA)制备工艺和电堆设计的角度进行研究。μ DMFC的阳极一般采用静置原料,利用浓差扩散的形式进行原料补给,而阴极采用暴露空气自呼吸结构。这种结构要求在催化层、扩散层、集电板和堆体结构上有一定的优化,才能满足物料供给的条件,并实现电池长时间运行的稳定。

1 μ DMFC用MEA的传质原理和改性研究

1.1 MEA结构传质机制

μ DMFC阴极多采用自呼吸结构,在室温下工作,物料传质会受到集电板、扩散层和催化层的制约,因此在计算极限电流密度Jd时,要添加一个校正相f:

式(1)中:n为电荷转移数,F为法拉第常数,D为扩散系数,δ为扩散层厚度,C0为溶液浓度。阴极铂基催化反应的n=4、D=2×10-2cm2/s,f≈1.11[1]。MEA制备一般采用Nafion乳液作为亲水性粘接剂,催化层约 5~10 μ m 厚。氧气在水中的溶解度仅1.4×10-6mol/ml,若扩散层被水堵塞,Jd会由300 mA/cm2降至6.0 mA/cm2,制约电池的性能。阳极生成的CO2对燃料传输的影响也不能忽视。

扩散层分微孔层和支撑层两部分:支撑层主要由碳纤维纸或碳纤维布经憎水性处理获得,也可用不锈钢或炭黑纸制造;微孔层由导电炭黑和憎水或亲水性粘结剂骨架组成。

1.2 μ DMFC的MEA制备工艺的改进

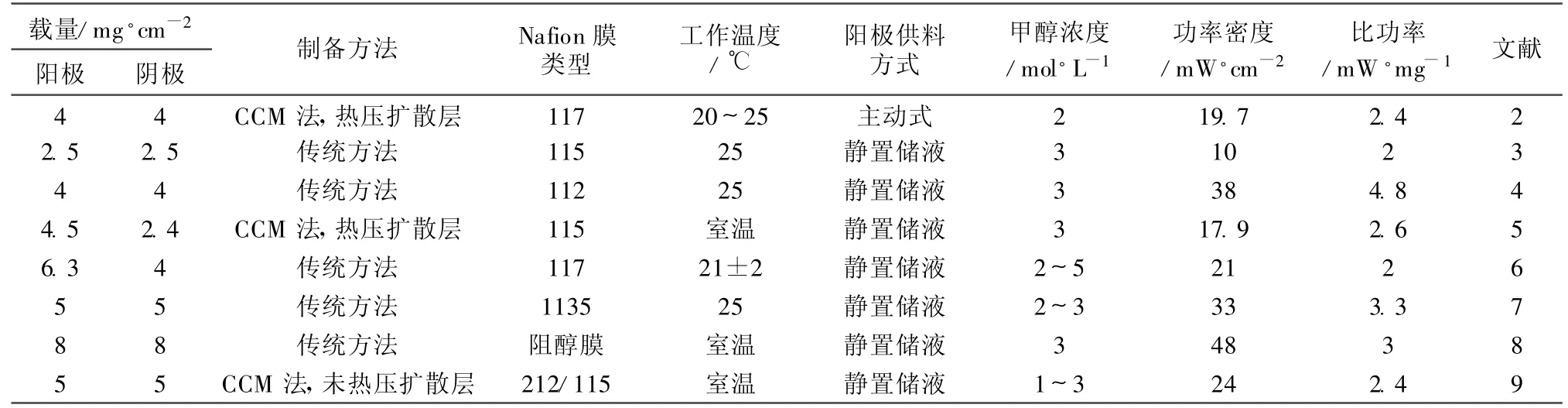

M EA制备工艺主要有(见表1):以扩散层为对象的传统方法和以电解质膜为对象的涂覆膜(CCM)法[2-9]。

表1 μ DMFC用 MEA的制备工艺Table 1 Preparing technique of micro direct methanol fuel cell(μ DMFC)used membrane electrode assembly(MEA)

CCM法制备的催化层和Nafion膜结合紧密,有利于提高催化剂利用率和降低内阻,已在主动式大功率电池中得到推广。目前,CCM法并未完全取代传统方法,而且采用转压法制备CCM后,一般都会对CCM和扩散层进行热压工艺处理[2,5],原因可能是μ DMFC为保证物料传递、CO2排出和水循环,对催化层和扩散层结合度有特殊的要求。目前,CCM法制备的MEA,在催化层和扩散层结合度方面与传统方法有一定的差距,此外,受微型化装配的限制,电池内部不能保证紧固力的均一分配,导致物料传质不均[10]。

对催化剂进行碳载处理,可提高催化剂的利用率,相对于Pt黑,导电炭黑还具有憎水性,可用来改善阴极氧气传质。R.I.Jafri等[11]采用多壁碳纳米管作为载体,使相同载量催化剂下的活性面积高于直接使用Pt黑的催化剂。由于催化层厚度对传质的影响,对碳含量有一定的控制,2.5 mg/cm2载量的Pt黑催化层添加10%导电炭黑XC-72R后,厚度将由3.8μ m增加到 7.8 μ m;进一步提高碳黑含量,还会增加催化层的厚度,会影响阴极的传质[7]。催化层中Nafion粘接剂与催化剂的比例,对电池也有影响,M.A.Abdelkareem等[12]验证,若催化剂为PtRu黑和 Pt黑,催化层中Nafion粘接剂含量为20%较合适。Nafion粘接剂的比例,还受制备工艺和催化剂影响:传统方法所需的Nafion粘接剂要多于CCM法;碳载型催化剂Nafion粘接剂的用量高于非碳载型。

1.3 支撑层和微孔层结构改性

扩散层中的传质过程对μ DMFC性能具有关键性影响。对比大型直接甲醇燃料电池(DMFC),μ DMFC不但存在Nafion膜甲醇渗透和催化剂低反应活性的问题,而且由于燃料和氧化物缺乏流动性,甲醇和氧气的传质困难在很大程度上限制了电池的性能,因此,很多研究放在改善阴阳极扩散层的传质能力上[13]。

提高阴极支撑层的憎水性,可以改善氧气的传质过程。T.Wang等[14]发现:当阴极碳纸支撑层中的聚四氟乙烯(PTFE)含量为2.04 mg/cm2时,电池的性能最好;若进一步提高PTFE的载量,易堵塞支撑层中的气孔,增加电池的内阻,降低性能。阳极支撑层进行疏水处理后,电池的性能降低,可能是因为阳极生成的CO2易吸附在经过憎水性处理的支撑层的孔隙中,无法排出。

阳极微孔层需要考虑CO2的排出影响。目前,研究重点在于提高微孔层的亲水性,抑制CO2在微孔层中的吸附,改善阳极传质能力。一种方法是采用亲水性粘接剂Nafion代替憎水性粘接剂 PTFE,用作阳极微孔层粘接剂[3,15]。H.Kim等[8]改进了MEA的阳极微孔层结构,以硅作为导电材料,聚偏氟乙烯(PVDF)作为粘接剂,提高阳极微孔层的亲水性。这种微孔层具有较好的储水结构,降低了催化层甲醇浓度,抑制了阳极催化剂中毒,极限功率密度达48 mW/cm2;另一种方法是采用亲水性较好的导电材料制备微孔层,如对导电炭黑进行酸化处理,以增加炭黑表面亲水基团的方式提高MEA的含水性能[16]。T.Yuan等[17]利用碳纳米管代替炭黑制备阳极微孔层,降低了内阻,网状结构有利于物料传递,并提高催化剂利用率,极限功率密度达32.2 mW/cm2。

伴随着反应的进行,阴极会生成过量的水填充在阴极微孔层和支撑层中,阻碍氧气的传输,降低电池的性能,这种现象即阴极水淹[18]。长时间放电越长,性能衰减越严重。一种解决措施是改进阴极微孔层的结构,利用憎水性骨架形成的毛细力,阻碍阴极生成水透过微孔层填充扩散层。J.Cao等[7]使用不同比表面积的炭黑制备双层阴极微孔层,双层阴极微孔层的内层采用Ketjen Black炭黑(比表面积829 m2/g)作为微孔层,孔隙大小为3 nm,PTFE含量高达40%;而导电炭黑XC-72R(比表面积235 m2/g)作为微孔层的外层,形成的孔隙大小约为10 nm,抑制了阴极水淹现象的发生,使极限功率密度提升到33 mW/cm2;第二种解决措施是在扩散层外围增加憎水性物质,如碳布[19]和碳粉[15],使生成的水不会在扩散层外围聚集堵塞流场板孔洞;第三种解决措施是及时将阴极生成的水排出,如T.Fabian等[20]采用电渗透驱动泵产生的毛细力,将堵塞在支撑层中的水吸出。

2 电堆结构的改进

2.1 甲醇供应系统的设计

当μ DMFC采用静置结构储存燃料时,甲醇溶液浓度为2~4 mol/L较好[2-9];若工作甲醇浓度太低,会限制电池的运转时间。可利用主动流场结构来完成甲醇供给[2,21];也可以利用亲油性固体表面选择性吸附甲醇分子的特性,解决这一问题。甲醇分子在固液表面的吸附浓度Cr,可采用朗格缪尔吸附公式计算:

式(2)中:K1和K2分别为固、液态表面的溶质分子吸脱附速率,为极限吸附浓度,C为溶液中的平衡浓度。利用憎水性物质对甲醇的选择吸附,可实现高浓度甲醇的储存。A.Faghri等[22]按照此原理,设计了总输出功率为1 W方体结构的电堆:电池堆两侧为大面积的空气呼吸阴极,在中心使用熔喷聚丙烯亲油纤维储存高浓度甲醇,并在储液槽和MEA之间添加亲水性聚乙烯醇纤维,降低催化层甲醇浓度,电堆在1 W条件下持续工作了20 h。Y.C.Park等[23]设计了多层片状阳极结构,在扩散层外层设计添加了阳极甲醇扩散膜,实现了高浓度甲醇的供应。T.Tsujiguchi等[24]采用亲水性多孔碳板进行阻醇,当储液槽的甲醇浓度为16 mol/L时,经过多孔碳板的缓冲后,到达MEA的浓度接近2 mol/L。在高浓度条件下,功率密度约为30 mW/cm2,通过对MEA和堆结构的改进,将8只电池串联,制成圆柱形电堆,该电堆使用100%甲醇,在30 mW/cm2的条件下放电超过 10 h,极限功率密度衰减小于10%。

2.2 流场集电结构设计与改进

μ DMFC中的流场具有电流收集、原料供给和MEA支撑的作用。目前的研究集中在阴阳极原料供给的改善、CO2排出和表面耐腐蚀处理这几个方面。阴、阳极流场结构主要有点状形、平行形和金属网形。X.Q.Cao等[18]指出,平行形比点状形适于阳极CO2排出,而点状形比平行形更适于阴极氧气传质,非对称结构的电池,性能优于比阴阳极都用点状形或平行形的电池。较高的流场板的开孔率,会降低MEA中死区的大小,但受车削加工和材质限制,流场板很难达到60%以上的开孔率。一种改进工艺为微机电系统(MEMS)工艺,利用紫外光和涂料在硅材料上凿刻出微型沟槽[25],精度可达 100μ m,在该尺寸范围下,原料的供给会更均匀,且微型沟槽会产生较强的毛细力,可用来吸泵储液区的原料。L.Sun等[26]利用变径结构设计的毛细结构沟槽,可达到0.10~0.15 ml/h的原料供给速度,并维持μ DMFC运转5 h。硅材料本身机械强度和导电性并不优异,一种改进的方法是采用不锈钢作为替代材料[5]。

使用替代材料制备金属集电板,也是μ DMFC的一个研究方向。石墨双极板和聚合物双极板在主动式电堆中的应用较普遍[27],但机械强度很难适用于微型电池的薄片式集电板。W.Yuan等[28]采用多孔金属纤维板代替传统的集电板,具有较好的阻醇性能,制备的μ DMFC可在较高甲醇浓度下工作。Y.Zhu等[5]采用 MEMS工艺,在100 μ m厚度的不锈钢薄板集电板上凿刻了2 mm和1.5 mm厚的孔洞,并在表面镀上一层氮化钛膜进行防腐蚀处理。这种集电板可以折叠,便于小型单体电池串联安装电堆,且氮化钛的耐腐蚀性能较好。V.Baglio等[6]采用印刷电路板工艺制备了集电板,对比点状形、镂空形结构,降低了催化剂的死区面积,极限功率密度由19 mW/cm2上升到21 mW/cm2,但总体电阻也由1.6 Ω上升到了 2.0 Ω,同时缺乏机械支撑,限制了M EA膜的大小(面积为 4 cm2)。Y.Zhang等[21]采用不锈钢材质进行冲压处理,制备阴极镂空式平行流场,并在表面进行镀氮化钛防腐蚀处理。这种阴极结构可维持微型流场支撑强度,并增加阴极的呼吸面积,性能达到27 mW/cm2。

3 总结

目前,μ DMFC的研究重点在于提高电池性能和长时间工作的稳定性。阴极主要采用自呼吸结构,受空气中氧气分压的限制,MEA改性主要集中在调整阴极催化层、微孔层、支撑层和流场板的结构来改善阴极的氧气传输。这些研究都是独立的,而因素间的相互影响是无法忽视的,因此阴极呼吸结构需要一个系统化的设计,来协调催化层、微孔层和支撑层的比例及制备工艺,并优化流场板设计,提高电池性能。阴极也要设计水管理结构,解决水淹问题。阳极目前主要采用静置原料和微型蠕动泵两种模式:前者可压缩电池体积并减少外电路能耗;后者有利于原料供给和CO2排出。前者需要解决高浓度甲醇储存和CO2排出的问题;后者需要控制原料的供给速率。μ DMFC堆体的设计向集约化、小型化的方向发展,有必要进行微型加工工艺的探索和改进。

[1]ZHA Quan-xing(查全性).电极过程动力学导论[M].Beijing(北京):Science Press(科学出版社),2006.261-262.

[2]Zhang Y,Zhang P,Zhang B,et al.Development of an air-breathing direct methanol fuel cell with the cathode shuttercurrent collectors[J].Int J Hydrogen Energy,2010,35(11):5 638-5 646.

[3]LIANG Ying(梁营),WANG Xin(王新),LIAO Dai-wei(廖代伟).被动式DMFC的性能[J].Battery Bimonthly(电池),2008,38(3):155-157.

[4]Abdelkareem M A,M orohashi N,Nakagawa N.Factors affecting methanol transport in a passive DMFC employing a porous carbon plate[J].J Power Sources,2007,172(2):659-665.

[5]Zhu Y,Liang J,Liu C,et al.Development of a passive direct methanol fuel cell(DMFC)twin-stack for long-term operation[J].J Power Sources,2009,193(2):649-655.

[6]Baglio V,Stassi A,Matera F V,et al.Investigation of passive DMFC mini-stacks at ambient temperature[J].Electrochim Acta,2009,54(7):2 004-2 009.

[7]Cao J,Chen M,Chen J,et al.Double microporous layer cathode for membrane electrode assembly of passive direct methanol fuel cells[J].Int J Hydrogen Energy,2010,35(10):4 622-4 629.

[8]Kim H,Oh J,Kim J,et al.Membrane electrode assembly for passive direct methanol fuel cells[J].J Power Sources,2006,162(1):497-501.

[9]Ward T,Li X,Faghri A.Performance characteristics of a novel tubular-shaped passive direct methanol fuel cell[J].J Power Sources,2011,106(15):6 264-6 273.

[10]Wen C,Lin Y,Lu C.Experimental study of clamping effects on the performances of a single proton exchange membrane fuel cell and a 10-cell stack[J].J Power Sources,2009,192(2):475-485.

[11]Jafri R I,Ramaprabhu S.Multi walled carbon nanotubes based micro direct ethanol fuel cell using printed circuit board technology[J].Int J Hydrogen Energy,2010,35(3):1 339-1 346.

[12]Abdelkareem M A,Tsujiguchi T,Nakagawa N.Effect of black catalyst ionomer content on the performance of passive DMFC[J].J Power Sources,2010,195(19):6 287-6 293.

[13]QIU Yi-ling(邱翎),LI Bao-hua(李宝华),DU Hong-da(杜鸿达).直接甲醇燃料电池膜电极组件的阳极整平层[J].Battery Bimonthly(电池),2007,37(1):22-24.

[14]Wang T,Lin C,Fang Y,et al.A study on the dissymmetrical microporous layer structure of a direct methanol fuel cell[J].Electrochim Acta,2008,54(2):781-785.

[15]Zhang J,Yin G,Wang Z,et al.Effects of hot pressing conditions on the performances of MEAs for direct methanol fuel cells[J].J Power Sources,2007,165(1):73-81.

[16]QIN Qun(覃群),LUO Zhi-ping(罗志平),GUI Dan(桂丹),et al.微孔层对PEM FC自增湿性能的影响[J].Battery Bimonthly(电池),2008,38(2):79-81.

[17]Yuan T,Zou Z,Chen M,et al.New anodic diffusive layer for passive micro-direct methanol fuel cell[J].J Power Sources,2009,192(2):423-428.

[18]Cao X Q,Han J T,Yu Z T,et al.Visualization study of CO2bubble behavior in passive direct methanol fuel cell[J].Advanced Materials Research,2012,457-458:98-101.

[19]Jewett G,Faghri A,Xiao B.Optimization of water and air management systems for a passive direct methanol fuel cell[J].Int J Heat Mass Transfer,2009,52(15-16):3 564-3 575.

[20]Fabian T,O'Hayre R,Litster S,et al.Active water management at the cathode of a planar air-breathing polymer electrolyte membrane fuel cell using an electroosmotic pump[J].J Power Sources,2010,195(11):3 640-3 644.

[21]Zhang Y,Zhang P,He H,et al.A self-breathing metallic microdirect methanol fuel cell with the improved cathode current collector[J].Int J Hydrogen Energy,2011,36(1):857-868.

[22]Faghri A,Guo Z.An innovative passive DMFC technology[J].Applied Thermal Engineering,2008,28(13):1 614-1 622.

[23]Park Y C,Kim D H,Lim S,et al.Design of a MEA with multilayer electrodes for high concentration methanol DMFCs[J].Int J Hydrogen Energy,2012,37(5):4 717-4 727.

[24]Tsujiguchi T,Abdelkareem M A,Kudo T,et al.Development of a passive direct methanol fuel cell stack for high methanol concentration[J].J Power Sources,2010,195(18):5 975-5 979.

[25]Tominaka S,Ohta S,Obata H,et al.On-chip fuel cell:micro direct methanol fuel cell of an air-breathing,membraneless,and monolithic design[J].J Am Chem Soc,2008,130(32):10 456-10 457.

[26]Sun L,Liu C,Liang J,et al.A self-pumping and self-breathing micro direct methanol fuel cell with polymer bipolar plates[J].J Power Sources,2011,196(18):7 533-7 540.

[27]YANG Tao(杨涛),SHI Peng-fei(史鹏飞).燃料电池用碳/聚合物双极板的研究进展[J].Battery Bimonthly(电池),2008,38(2):127-129.

[28]Yuan W,Tang Y,Yang X J,et al.Toward using porous metalfiber sintered plate as anodic methanol barrier in a passive direct methanol fuel cell[J].Int J Hydrogen Energy,2012,37(18):13 510-13 521.