圆柱形锂离子电池辊槽工艺的改进

郑育英,付成波,孙 明,徐前忠

(1.广东工业大学轻工化工学院,广东广州 510006;2.广州市天球实业有限公司,广东广州 510000)

圆柱形锂离子电池[1]采用镀镍钢壳结构,使用最多的是18650型。用电器具对电池能量密度的要求越来越高,使得电池的壳体越来越薄,以增加电芯的体积,但降低了耐腐蚀性能,导致安全性能降低。电池组使用时,通常由多只单体电池串、并联组成,对单体电池一致性的要求也越来越高[2]。

在辊槽的过程中,很容易出现电池被割破的现象。本文作者以18650型电池为例,介绍了圆柱形锂离子电池辊槽工艺的改进措施。

1 存在的问题

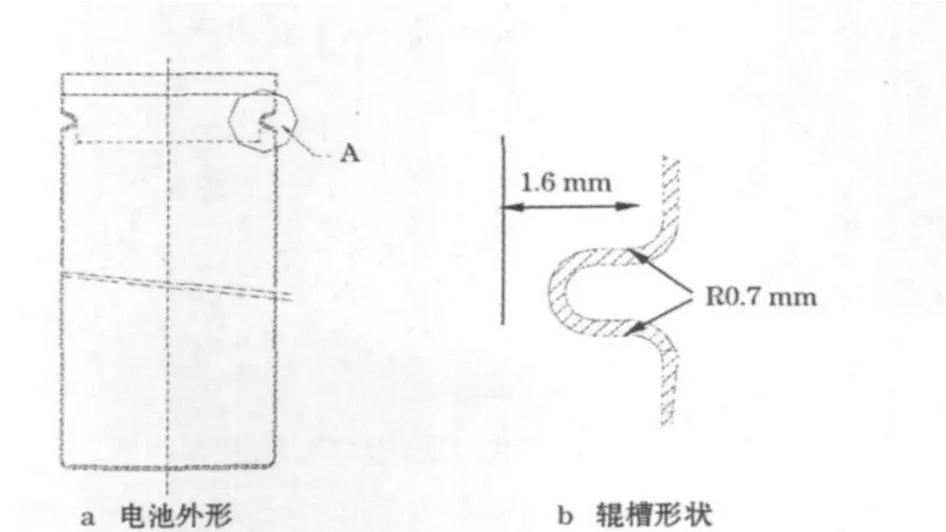

18650型锂离子电池的结构如图1所示。

图1 18650型锂离子电池的辊槽及外形图Fig.1 Beading and its outline drawing of 18650 type Li-ion battery

图1中,A处为辊槽位置。辊槽使壳体外径产生一定的收缩,在辊槽处形成一个向内凹的圆弧。圆弧上面与盖帽的密封圈接触,在封口时,台阶面与密封圈挤压,形成密封,保证电池内部环境与外界隔绝[3];圆弧下面与电池的电芯接触,并有一定的挤压,限制电芯上下移动,提高安全性。辊槽时,由于壳体受到外力挤压的作用,各点的拉伸率不同,使本来很薄的壳体变得更薄,并有残余拉应力。如果壁过薄,则会破裂,导致电解液渗出,产生安全隐患,缩短电池的寿命。辊槽时,壳体的厚度对电池的安全性和寿命影响很大[4]。

2 工艺改进

本文所用的钢壳(无锡产)材料为深冲用冷轧碳素钢SPEC(日本产),辊槽机为JTZD-18型立式辊槽机(东莞产)。

影响辊槽质量的主要因素有滚刀的尺寸,辊槽时壳体、滚刀的相互运动及进给。

2.1 滚刀的影响

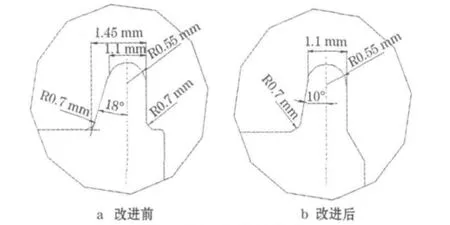

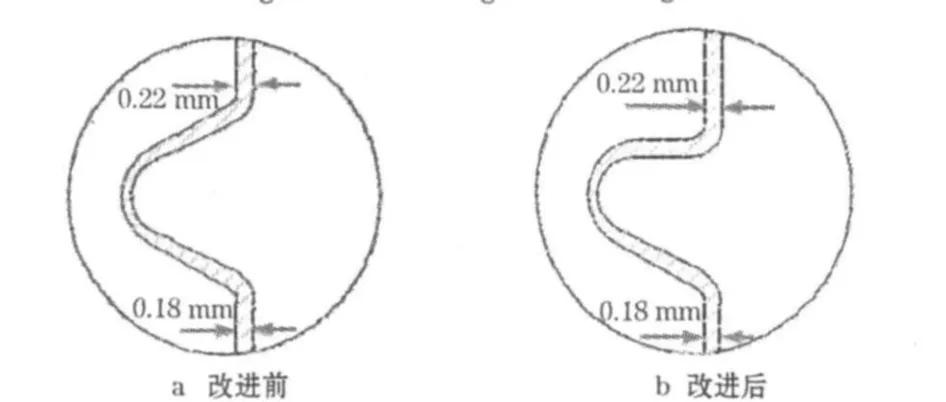

滚刀的尺寸对槽口的形状和质量有很大的影响。滚刀的角度决定了槽口台阶面的倾斜度,随着角度的减小,台阶面直线度增大,使槽口的边与盖帽的密封圈有更大的接触面积,可提高电芯的密封性能。台阶可对电芯产生很好的挤压,便于电芯定位,但较小的角度会使槽口处的壳体产生较大的变形,使壳体减薄,降低电芯的安全性,很容易发生壳体破裂。将滚刀角度由18°减小到 10°,如图 2所示;此时,槽口壳体的厚度见图3。

图2 滚刀角度的变化Fig.2 The change of hob angle

图3 不同角度加工出槽口形状和厚度图Fig.3 Notch shape and thickness drawing with different angle

2.2 辊槽运动的影响

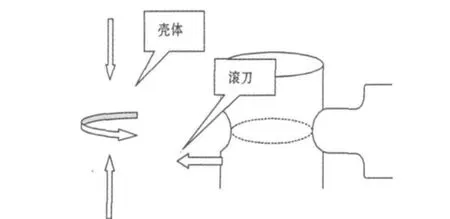

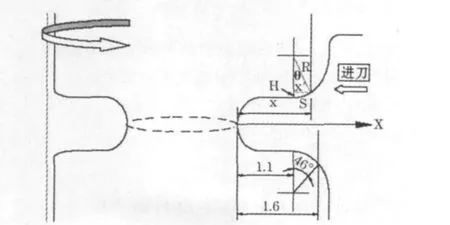

辊槽时,壳体被上下装置定位,并随主轴以一定的速度旋转,滚刀在凸轮的带动下,径向进给,如图 4所示。

图4 辊槽运动示意图Fig.4 Scheme of beading movement

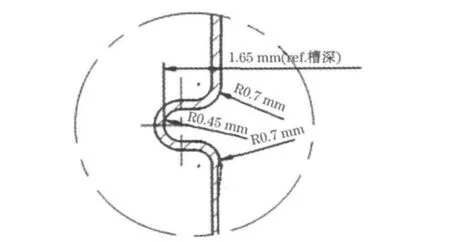

当滚刀与壳体接触并发生挤压时,壳体的上下两个凸轮开始向槽口送料,壳体外径向内收缩。这4个运动相互配合,完成了辊槽运动。槽口理想的形状和尺寸如图5所示。首先要根据辊槽深度和滚刀尺寸及机器的状态,确定滚刀进给运动量,如图6所示。

图5 槽口的理想形状和尺寸Fig.5 Ideal shape and dimension of the notch

图6 滚刀进给路径Fig.6 Path of hob feeding

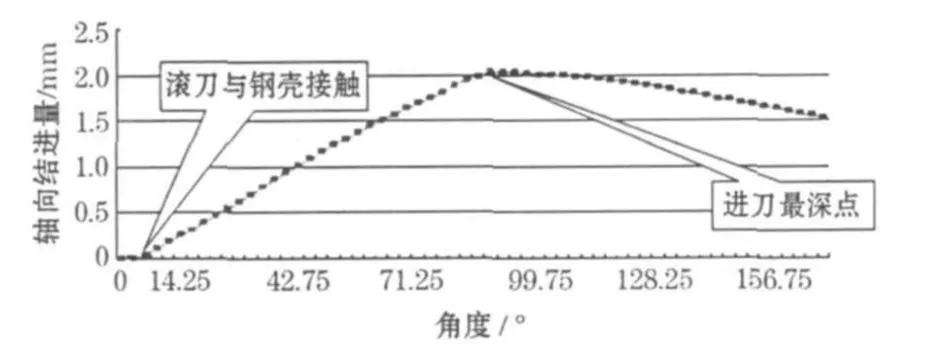

辊槽时滚刀相对壳体的运动可以分为3个阶段。

2.2.1 滚刀开始切入壳体

滚刀与壳体相对位置如图7所示。

图7 滚刀与壳体的相对位置Fig.7 Relative position of hob and can

图7中:X为滚刀进刀量,r为滚刀半径,θ为滚刀中心线与半径的夹角(滚刀外缘与壳体接触点),S为滚刀与壳体接触弧长的一半,H为弧长S在滚刀中心线上的投影高度,ΔL为上下凸轮的送料量。

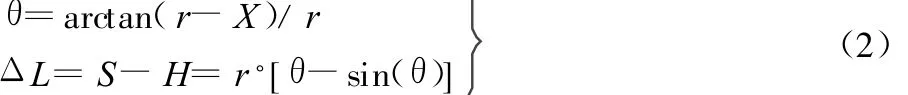

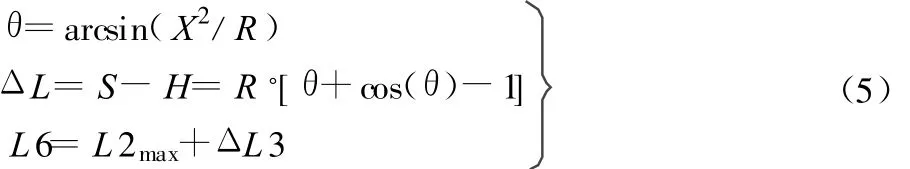

从图7可知:

式(1)、(2)中:r=0.45 mm,θ可用 arccos[(r-X)/r]代替,X通过进刀轨道上来取值,范围为0~0.45 mm。

公式转换可得:

2.2.2 槽口台阶面的直线部分

这个阶段较简单,滚刀的进刀量(ΔX)与ΔL相等,滚刀与壳体的相对位置如图7所示。式(3)中:X的范围为0.45~1.30 mm,L2为第二阶段辊槽深度。

2.2.3 槽口形成的最后阶段,形成槽口的过渡圆弧

滚刀与槽口的位置关系如图8所示。

图8 滚刀与槽口的位置关系Fig.8 Position relation between hob and notch

从图8可知:

公式转换可得:

式(4)、(5)中:R根据滚刀尺寸取为 0.7 mm,X在此阶段值为1.3~1.6 mm。

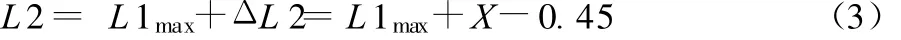

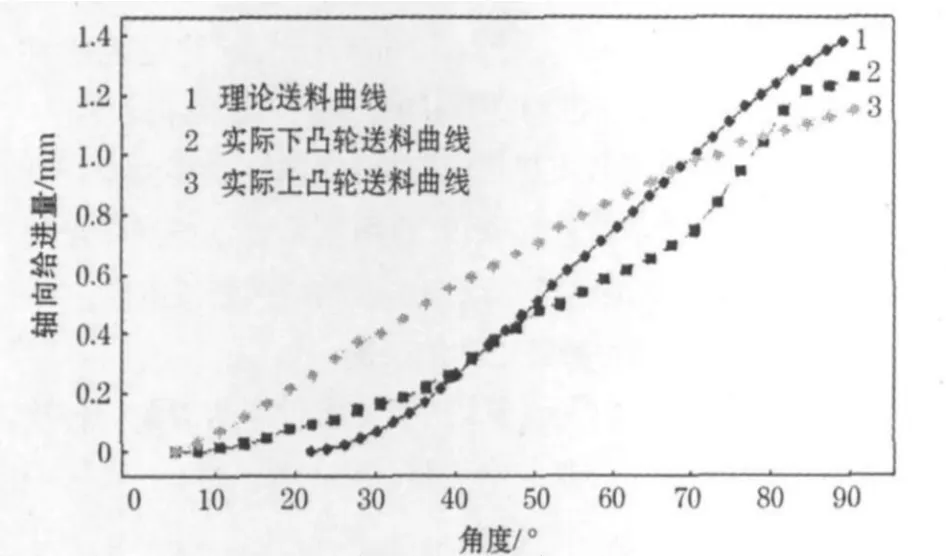

通过上面3个阶段的计算,可得到上下凸轮的理想送料路线,由于实际的凸轮制造精度与安装精度的存在,实际送料曲线与理想送料曲线存在误差。理想、实际送料曲线如图9所示。

图9 凸轮的理想与实际送料曲线Fig.9 Ideal and actual feeding curves of the cams

如果径向进刀过快,就会出现割脖子,即壳体的槽口位被割透而报废的现象;如果进刀过慢,上下芯轴进给快,槽口下台阶面向外突出的大脖子现象,也会造成壳体与滚刀的摩擦次数增多,从而将壳体外的镀层磨损,降低壳体的耐腐蚀性能。

3 改善效果

经过上述方法的改进,辊槽的成品率稳定在99%以上,达到了项目的设定目标。每生产1万只电池,可减少成本约800元人民币;同时,辊槽机的利用率提高了24%。改善后的工序能力指数(CPK)有很大的提高,如表1所示。

表1 辊槽工艺改善前后的CPKTable 1 Capability process index(CPK)of beading process before and after improving

4 结论

根据以上分析,锂离子电池辊槽工艺可以通过改进滚刀形状与尺寸来改善,同时也要设计合理的凸轮曲线,配合以滚刀轴向进给运动,才能加工出理想的辊槽。生产时必须考虑材料的塑性变形,在辊槽过程中,由于材料塑性流动,当滚刀停止径向进给时,槽口内径仍然在收缩,造成内径过小或壳壁过薄的现象。

[1]YANG Lan-sheng(杨兰生),WANG Lu(王路),ZHANG Xiaocong(张小聪),et al.圆柱形聚合物锂离子电池[A].第二十七届全国化学与物理电源学术年会论文集[C].Dongguan(东莞):2006.B152-B153.

[2]GAN Jian-long(甘健龙),ZHANG Qing-shun(张清顺).圆柱形-二氧化锰电池安全性能的改善[J].Dianchi Gongye(电池工业),2006,11(1):15-16.

[3]CUI Shao-hua(崔少华).圆柱形锂离子电池注液工艺的优化[J].Battery Bimonthly(电池),2008,38(5):303-304.

[4]BAI Zhi-hai(白志海),YU Xin-wu(于新武),LU Feng-cong(吕风聪).圆柱形碱性蓄电池的封口技术[J].Dianyuan Jishu(电源技术),2004,27(4):381-384.