含砷废料资源化利用与无害化处置现状

刘广龙

(镍钴研究设计院资源综合利用研究所,甘肃金昌 737102)

含砷废料资源化利用与无害化处置现状

刘广龙

(镍钴研究设计院资源综合利用研究所,甘肃金昌 737102)

砷及其砷化物有剧毒,若处置不当,通过土壤、大气和水介质等各种途径进入环境,严重影响人类的生存环境。因此对含砷废料资源化利用和无害化处理一直是环保工作重要研究课题。针对含砷废料来源、稳定性评价方法和资源化综合利用技术进行分析,在此基础上提出含砷废料资源化利用和无害化处置建议。要从根本上建立健全相应的法律法规、标准体系,建立管理网络,培育市场运行体系,强化技术支撑体系,大力推广减量化、资源化、无害化的高新实用技术。

环境工程;砷及砷化物;废料;资源化;无害化

1 砷的危害性及含砷废料来源

我国砷矿资源探明储量占世界70%,其中广西、云南、湖南3省分别占全国总储量41.50%,15.50%和8.80%,合计占全国2/3。砷可用于制取杀虫剂、木材防腐剂、玻璃澄清脱色剂等,在农业、电子、医药、冶金、化工等领域具有特殊用途,随着科技发展,砷的市场需求不断增加,目前全世界砷年产量(以As2O3计)约5万t。

砷是累积性中毒毒物,砷及其化合物主要会影响神经系统和毛细血管通透性,对皮肤和黏膜有刺激作用,中毒后出现恶心、呕吐、腹痛、四肢痛性痉挛,最后导致昏迷、抽搐、呼吸麻痹而死亡。如果慢性中毒,也会导致肝肾损害与多发性周围神经炎,最终可致肺癌、皮肤癌。常人服入As2O3(砒霜)0.01~0.05 g,即中毒;服入0.06~0.2 g,可致死;在含砷化氢为1 mg/L空气中,呼吸5~10 min,可发生致命性中毒。

环境中砷污染主要是含砷金属矿石的开采、焙烧、冶炼、化工、炼焦、火电、造纸、皮革等生产过程中排放的含砷烟尘、废水、废气、废渣造成的,其中以砷冶炼及其化合物生产使用过程中排放砷量最高。在冶金化工生产过程中,约有30%砷进入废水、废气中,含砷废渣主要来自冶炼废渣、处理含砷废水和废酸沉渣、电子工业的含砷废物以及电解过程中产生的含砷阳极泥等。从有色冶金系统来看,进入冶炼厂的砷除一部分直接回收成产品白砷外,其他含砷中间产物几乎都进入含砷废渣中[1]。长期以来,含砷废料大多采用囤积贮存的方法处置,随着高浓度含砷废料越积越多,对其无害化处理成为亟待解决的问题。

2 含砷废料稳定性评价探索

我国《工业企业卫生标准》规定:地面水中砷最高允许质量浓度0.04 mg/L,居民区大气中砷化物(按砷计)日平均最高允许质量浓度0.003 mg/m3。工业“三废”排放试行标准规定:砷及其无机化合物最高允许质量浓度0.5 mg/L。目前各国大都采用美国环保局“毒性特征程序实验”(TCLP实验)来检测,将有害固体废物与pH值为5的醋酸缓冲溶液按10∶1液固体积比混合,搅拌强度30 r/min条件下,反应20 h,液固分离后,分析浸出液中有害元素浓度。当含砷物料通过TCLP实验后浸出液中砷含量高于5 mg/L时,该含砷废弃物必须加以处理而不能直接排放。含砷废物的长期稳定性受到物料本身特性,环境中氧、硫化物以及氧化物和有机络合剂等多种因素影响,TCLP实验无法从根本上评价有害物料的长期稳定性,模拟自然风化条件下含砷矿石的长期实验已经被提出,并应用于一些含砷废物稳定性的评价。

3 含砷废料综合利用技术进展

“十一五”以来,国家倡导“产品清洁生产、资源循环利用、废物高效回收”和“减量化、再利用、再循环”等循环经济理念。但目前少有成熟的工程化技术,即能回收含砷废料中有价金属,又回收砷或对砷进行固化处理,绝大部分将含砷废料密封掩埋,不仅不能回收利用其中有价金属,而且存在砷泄露危险。固砷法是相对防止砷污染简便而有效的方法,但各种砷渣利用率较低,深埋和堆放都会造成资源的极大浪费,企业负担增加,而且砷渣在某些条件下会被细菌氧化而溶于水体,极易导致砷的二次污染。

目前国内外针对含砷废料等剧毒危险化学品治理主要有稳定化、固化(稳定化填埋)和转化提取技术3方面。处理含砷废料工艺技术可分为3种:一是用氧化焙烧、还原焙烧和真空焙烧等火法工艺,以白砷形式直接回收砷,该工艺路线提砷成本较低、处理量大,但生产过程控制不好极易造成二次污染。二是采用酸浸、碱浸或盐浸等湿法工艺(物理脱砷法和化学沉淀法),先把砷从渣中分离出来,然后进一步采用硫化法处理或进行其他无害化处理,湿法工艺不产生粉尘,具有低能耗、污染少、效率高等优点,但流程较为复杂,处理成本相对高[1]。化学沉淀法又可细分为钙盐沉淀法、铁盐沉淀法、硫化沉淀法等。三是采用硝酸浸出法、有机溶剂萃取法和三氧化二砷饱和溶解度法等,这些方法特点是浸出率低、工业化生产难度大。对于含砷废料的资源化尤其是将砷固化/稳定化后生产建材等工程技术研究相对缺乏。

电子工业含砷废料中砷以单质砷、砷酸、亚砷酸及其盐类等形式存在,处理该类含砷废料,先用H2O2将各价态砷氧化成砷酸,使其与钙离子结合形成难溶性砷酸钙沉淀后,采用自然沉降方式固液分离,最后采用包封固化技术处理,使浆状砷酸钙与环境隔绝,防止产生二次污染。

3.1 稳定化技术

稳定化是利用添加剂改变废料的工程特性(渗透性、可压缩性和强度等),将有害有毒污染物变成低溶解性、低毒性和低移动性物质,使废物转变成不可流动的固体过程,以减少废弃物危害。国内外在处理含砷渣和污泥时,利用可溶性砷能够与许多金属离子形成亚砷酸钙、砷酸钙、砷酸铁类化合物这一特性,大多采用化学方法对其进行预处理,生成相对难溶的、自然条件下较稳定的金属砷酸盐和亚砷酸盐,然后对浸出液进行稳定化处理。沉淀法以钙、铁、镁、铝盐及硫化物等做沉淀剂,经过滤即可除去液相中砷。20世纪80年代一些研究结果和TCLP浸出实验表明:砷酸钙渣稳定性较差和溶解度较高,但经高温煅烧,砷酸钙和亚砷酸钙溶解度会降低,且煅烧温度越高,其溶解度越小。

3.1.1 钙盐沉淀法

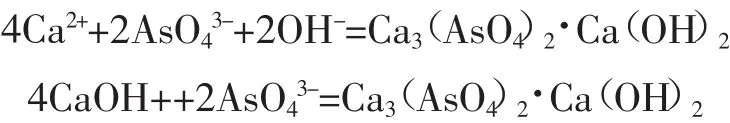

钙盐沉淀法反应方程式为:

炼锑砷碱渣热水浸出——氧化钙沉砷,热水浸出使96%以上锑进入浸出渣,97%以上砷进入浸出液,然后用石灰乳对浸出液沉砷,钙砷当量比超过1.85、试验温度85℃时,沉砷率在95%以上。国外处理含砷粉煤灰,预先对废物进行氧化处理,使砷在固化产物内形成Ca3(AsO4)2,能将砷从稳定化产物中的滤出量减少一个数量级。在高碱性条件下压煮黑钨精矿制取钨酸铵和氧化钨时产生的大量磷砷渣,使渣中钨酸镁与氢氧化钠生成氢氧化镁,氢氧化镁又与溶液中砷酸钠生成砷酸镁(Mg3(AsO4)2),而Na3AsO4在碱压煮条件下与精矿中白钨碱分解产物Ca(OH)2形成更难溶的砷酸钙和无害钨渣。反应方程式如下:

3.1.2 铁盐沉淀法

铁盐除砷法在高pH值条件下,氯化铁常用作絮凝剂加入水体,在生成砷酸铁同时会产生大量氢氧化铁胶体,溶液中砷酸根与氢氧化铁还可发生吸附共沉淀,从而可以达到较高的除砷率。

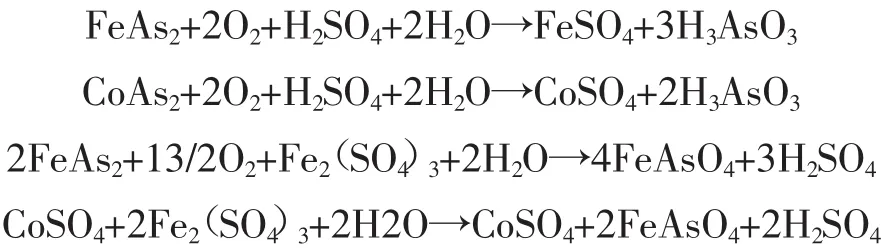

用NaOH溶液中和高砷难浸金矿的硝酸催化氧化浸出液,使浸出液中砷与三价铁离子结合,生成稳定态砷酸铁,中和沉淀中pH值以5~7为宜。采用铁盐沉淀法处理氰化渣浮选产出含砷钴镍精矿时,先用细菌浸出含砷钴镍精矿,然后通过细菌氧化作用氧化含砷矿物,细菌浸出能够不断产生硫酸高铁和硫酸,对环境有污染的砷以臭葱石(FeAsO4)形式沉淀。反应方程式如下:

采用 As(III)和 Fe(III)吸附共沉淀处理金属矿产生的砷渣,绝大多数砷跟铁生成稳定的含铁沉淀物。固化砷采用As(V)和Fe(III)吸附共沉淀形成含砷水铁矿及 As(III)和 Fe(II)生成臭葱石沉淀[2]。柱浸实验证明臭葱石沉淀稳定性至少与Fe/As>3的含砷水铁矿沉淀相当,但臭葱石沉淀物中砷质量分数高(>30%),体积小,具有晶体结构,易澄清、过滤和分离;与含砷在6%以下的含砷水铁矿相比,臭葱石沉淀物的存放费用要低得多。因此,臭葱石沉淀是一种很好的固定砷化合物,通过臭葱石沉淀固定砷是目前世界上应用最广泛的固定砷方法和处理含砷物料的发展趋势。

3.1.3 硫化沉淀法

在密闭反应器中用浓硫酸(≥80%)处理含砷废渣(As 49.23%,As2O3达 81.07%),反应温度140~210℃,反应时间2~3 h。As2O3经分解、氧化、转化,形成单质硫磺和As2O3。结晶出的As2O3用少量水洗涤,获得高纯度As2O3产品。经分析,砷总回收率达95.3%,As2O3固体纯度达99.4%,SO42-未检出。

3.2 固化技术

固化技术是用物理、化学方法将有害固体废物固定或包容在惰性固体基质内,使之呈现化学稳定性或密封性的一种无害化处理方法。按固化剂可分为包胶固化、自胶结固化和熔融固化(玻璃固化)。根据包胶材料,包胶固化分为水泥固化、石灰固化、塑性材料固化、有机聚合物固化和陶瓷固化。目前国内外处理含砷废渣和污泥时常用水泥固化、有机聚合物固化、塑性材料固化和熔融固化。

3.2.1 水泥及有机聚合物固化

采用水泥固化处理含砷污泥和含砷焙砂,并制成球状固化块,对固化块进行浸出实验:固化块硬化7 d后,放入浸出剂(自来水)中浸泡7 d,然后测浸出液中砷浓度,结果砷浸出浓度远低于GB5085.1—1996《危险废物鉴别标准——浸出毒性鉴别》浸出浓度1.5 mg/L的要求,且随着水泥比例增加,浸出浓度进一步降低。国外用火山灰对含砷废渣固化处理,处理后产物类似土壤外形,但浸出试验证实,稳定过程明显降低了砷浸出率[3]。水泥固化工艺简单,设备和运行费用低,固化体强度、耐热性、耐久性好,在工业上广泛应用。但水泥固化体浸出率较高,需作涂层处理;水泥固化体增容比较高。

3.2.2 塑性材料固化

热塑性材料固化用熔融的热塑性物质(沥青、石蜡、聚乙烯、聚丙烯等)在高温下与危险废物混合,以达到对其稳定化的目的。目前,国内外最常用的热塑性固化技术是沥青固化技术,优点是固化体浸出率低于其他固化法,增容比小;固化对溶液有良好阻隔性,对微生物具有强抗侵蚀性。

3.2.3 熔融固化

熔融固化(玻璃固化)技术是将待处理的废物与细小的玻璃质,如玻璃屑、玻璃粉混合,经混合造粒成型后,在高温下熔融形成玻璃固化体,借助玻璃体的致密结晶结构确保固化体的永久稳定。玻璃固化的优点是所形成的玻璃态物质具有比水泥固化物的耐久性更高、抗渗出性更好、耐酸性腐蚀更强,玻璃固化体浸出率最低,废物增容比不大。

3.3 转化提取技术

3.3.1 焙烧法

在600~850℃下氧化焙烧高砷废渣,可使其中40%~70%的砷得以挥发制取粗白砷,加入硫化剂(黄铁矿)可挥发90%~95%砷。或将粗白砷还原精炼制取单质砷。该工艺适于含砷10%以上的废渣,但存在环境污染严重、投资较大和原料适应范围小等不足[1]。石油化工领域铜基脱砷剂再生方法解决了目前国内外工业装置上脱砷剂不可再生技术问题,先在低温下用氮气吹扫床层,然后升高温度用氮气或水蒸汽再吹扫床层,然后将床层温度降至200~220℃,向氮气或水蒸汽中逐渐配入氧气或空气进行烧残,待床层温度平稳后,再逐渐提高床层温度,并逐渐提高氧气含量,当床层温度基本相同后即再生完毕,再降温干燥。

3.3.2 浸出法

硫酸铜置换法:处理废酸废水得到的含砷废渣主要有硫化砷渣和砷酸铁、砷酸钙渣,硫酸铜置换法是处理硫化砷渣比较成熟的方法。日本住友公司东予冶炼厂采用非氧化浸出法,用硫酸铜溶液中Cu2+置换硫化砷滤饼中砷,然后用6%以上的SO2还原制得As2O3,得到纯度99%以上的As2O3。贵溪冶炼厂引进日本该项技术及主要设备,处理硫化砷滤饼,生产As2O3。此法存在工艺流程复杂、铜消耗量大(生产1 t As2O3,需消耗3 t氧化铜)等特点[2]。

碱浸法:利用氢氧化钠对含砷废渣进行碱性氧化浸出,用225 g/L氢氧化钠溶液浸出含砷废渣,浸出条件:t=180 ℃,ρ(O2)=2 MPa,液固体积比 10∶1。一段浸出4 h,溶液中砷回收约90%。用氨溶液或氨与硫酸铵混合物作为砷渣浸出试剂,浸出条件:t=80 ℃,ρ(O2)=400 kPa。日本在80℃浸出温度下对含砷21.0%的脱铜阳极泥进行处理,60 min即有90%以上砷被浸出,产品中As2O3质量分数达99.6%。常压碱浸处理含砷8%黑铜渣(Cu3As),试验脱砷率只有70%左右。

细菌脱砷法:毒砂(FeAsS)既能被氧化亚铁硫杆菌直接氧化分解,又能被该微生物因氧化矿物而形成的代谢产物硫酸铁[Fe2(SO4)3]酸性溶液氧化溶解。毒砂中砷在氧化溶解后以砷酸(中间可能还有亚砷酸)形式转入溶液,利用固液分离法可除去砷[3]。研究表明,精矿中砷经细菌氧化处理后可脱除90%以上,选用的菌种、矿样粒度、矿浆浓度等是砷脱除的关键因素。

3.4 含砷废料综合利用工程化实践

国内某企业通过含砷物料的碱溶液脱砷及低温冶炼等技术方面的集成创新,含砷阳极泥在进入冶炼工序前采用湿法进行脱砷处理,脱砷率在95%以上,使银冶炼过程中含砷烟尘产生量减少90%以上,同时将脱砷后浸出废液进行沉砷处理后循环利用,整个工艺无含砷废水外排。

砷与有价金属分离:(1)严格控制浸出剂氢氧化钠溶液浓度(2 mol/L),既可保证较高脱砷率,又可保证较低的有价金属浸出率;(2)浸出过程中鼓入空气,采用搅拌器进行搅拌,使阳极泥与浸出剂充分混合,既可将砷快速氧化,又可使物料充分混合,脱砷反应较彻底。

浸出剂再生:脱砷之后浸出液中加硫化钠,与砷酸钠反应形成硫化砷和氢氧化钠,待硫化砷沉淀后,上清液即为氢氧化钠溶液,从而实现浸出剂再生。或在脱砷后浸出液中投加石灰,使石灰与砷酸钠反应生成砷酸钙沉淀和氢氧化钠,待砷酸钙沉淀压滤后,上清液即为氢氧化钠溶液,从而实现了浸出剂再生。

废水零排放:浸出液含砷浓度很高,采用浸出剂再生方式处理,实现了水资源的重复利用,整个工艺无含砷废水排放。

4 含砷废料资源化利用与无害化处理建议

4.1 提倡含砷物料新工艺研究,引导产业链延伸

我国含砷废料技术支撑体系远远落后于实际发展的需要,急需建立一个能够满足处置需要、管理需要的技术支撑体系,出台含砷废料综合利用的经济政策,建设含砷废料技术信息服务体系,定期发布技术研究开发目录、技术信息。开展砷资源综合利用与提高综合回收率,首先应有效开发砷产品市场,除有机砷和防腐剂外,金属砷的应用更需重视。一方面回收利用废料中有价金属,实现资源“吃干榨尽”;另一方面将危险成分无害化处理或资源化利用。如As2O3含量较高的高砷烟尘可直接出售给木材防腐工业或玻璃制品厂作为玻璃澄清剂,而含砷低的烟尘可返回冶炼工艺的配料系统。单质砷比砷化合物毒性小得多,而且国际市场对金属砷需求日益增大,因此研发回收单质砷的工艺技术在环保、经济、技术上都有重要意义。

4.2 加快高砷铜精矿降脱砷技术研究与加大政策扶持

我国铜精矿2/3以上依赖进口,随着铜冶炼产能扩张,高砷铜精矿逐渐增多。目前全球铜精矿砷铜比为1∶3~1∶5,高砷铜精矿冶炼过程中,35%~45%砷进入烟气,3.5%~6%砷进入阳极铜,13%左右砷进入炉渣,其余进入烟尘。

当铜精矿含砷超过0.30%时,冶炼产品将达不到3号粗铜标准(As≤0.34%,标准中最低一级);高砷炉料必定产出高砷烟气、高砷烟尘。高砷烟气不但增加净化设施投资,而且容易导致制酸系统触媒中毒,影响制酸系统正常运行和硫酸质量;也容易导致冶炼和制酸系统产出高砷废水、高砷烟气和高砷酸泥等,增加了环保工作难度和增加负面社会效应。高砷烟尘及电解铜过程产出的高砷黑铜渣,返回熔炼会导致砷在工艺中恶性循环积累,增加工艺脱砷成本。高砷烟气和烟尘从炉子进料口和放渣口等处泄漏时,容易引起低空污染。高砷硫化铜精矿降脱砷技术研究属于《国家重点支持的高新技术领域》目录中资源与环境技术A7700资源高效开发和综合利用技术,因此研究一条技术经济可行、环保符合法规的易于实现规模化的高砷铜精矿原料降脱砷工艺路线,对减轻我国铜产业原料采购面临的压力,显得尤为迫切和意义重大。

4.3 建立健全含砷废料市场运行体系,引导集中处置

水、气污染状态通过处理转化成污泥渣等固态,造成污染形态的转化和污染转移,因此必须改变以往重水、气达标处理,轻固废管理,要从点源和面源开展含砷废料监管,建立健全多部门、全社会参与的含砷废料管理网络体系,在环保部门统一管理下,卫生部门强化医院垃圾管理,工商部门强化对经营者引导,企业严控工业生产过程。同时,在含砷废料集中区域,推广含砷废料减量化、资源化、无害化(三化)是管理该类废料的重要举措,对于产生者个体而言成本代价高,政府加大含砷废料处置奖励制度和财税政策,鼓励社会资本投入,按专业化、社会化、市场化组建含砷废料交换中心、鉴别技术中心体系和集中处置中心,将信息、技术、资金和市场诸要素有机结合,及时鉴别当地该类废料特性,有效降低处置成本和缩减污染范围,加快“三化”科研成果转化速度。

[1]毕婷婷.含砷废渣的资源化利用技术探讨[J].环境科学导刊,2009,28(6):76-78.

[2]蒋宏国,罗琳,朱凌峰.三氧化二砷冶炼废渣的危害及处理[J].环境工程,2009,27(2):89-90,102.

[3]潘凤开,郭朝晖,程义,等.Pb/Zn冶炼废渣中重金属的生物浸出盐浸处理[J].环境工程学报,2008,2(12):1672-1676.

Arsenic waste recycling and harmless treatment

LIU Guanglong

(Resource Comprehensive Utilization Institute,Jinchuan Group Nickel&Cobalt Research and Design Institute,Jinchang 737102,China)

Arsenic and arsenic are virulent,which will bring serious impact on the environment through the soil,air,water and other medium if they are improperly disposed.So the recycling and harmless treatment of waste arsenic has been an important research topic for environmental protection.This paper analyzed the source of waste,evaluation methods on arsenic stability and comprehensive utilization technology.Based on the analysis,some suggestions about utilization and harmless treatment of arsenic waste were put forward.it should set up and improve the relevant laws,regulations and standards,establish the administrative system,as well as cultivate the market operation system,and strengthen the technical support system,so as to generalize the advanced and new technology of reduce,recycle and reuse.

environment engineering;arsenic and arsenic compound;waste;reutilization;harmless

X705

A

1674-0912(2012)07-0034-05

2012-04-19)