医药化工原料药生产尾气处理设计技术探讨

陈金辉 龚道坤 李 云

(中国医药集团武汉医药设计院, 湖北武汉 430077)

医药化工原料药生产尾气处理设计技术探讨

陈金辉 龚道坤 李 云

(中国医药集团武汉医药设计院, 湖北武汉 430077)

分析了医药化工原料药生产过程中的尾气排放来源,介绍了医药化工原料药生产过程尾气处理的常用技术,着重分析了吸附法尾气处理技术及其工程设计要点。

医药化工;原料药生产;尾气处理;设计技术;吸收法

1 概述

医药化工行业原料药车间的生产的主要特点为在其生产过程中具有的高危险性、高污染性、高毒害性。几乎所有的原料药生产均使用大量的有机溶媒,具有易燃、易爆、有毒、有害的特性;同时,生产过程中还会用到有腐蚀性的化工原料(如:强酸、强碱等),对设备、设施有强烈的腐蚀性,同时,对人体也有极大的危害。使用上述有机溶媒及化工原料产生的尾气直接排放将会对大气产生高度的污染。为了减少原料药生产尾气直接排放对环境的污染,实现原料药生产尾气的达标排放,研究原料药生产在各种工况下尾气的收集、处理技术暨原料药生产全过程有组织的尾气排放、处理技术是符合国家清洁生产的政策,符合国际EHS要求的发展趋势。

2 原料药生产尾气主要来源[1]

2.1 反应器VOC排放

(1)液相反应器的工艺排气;

(2)液相反应器排气回收装置的排气;

(3)气相反应器主产物或副产物回收装置的工艺排气;

(4)用于上述排气的燃烧装置的排气;(5)安全泄放装置排放。

2.2 蒸馏系统排放

主要为冷凝器、泵、喷射器、洗气塔、吸附系统等装置的排气;排放点为冷凝器、接受容器、热井(hotwell)、蒸汽喷射器、真空泵、泄压阀。

2.3 储罐区系统排放

(1)呼吸排放;

(2)安全设施泄放。

2.4 其它系统排放

反应釜排气产生的无组织废气、冷凝过程产生的驰放气、抽真空过程产生的无组织排放、生产车间中间储罐的呼吸气、压滤和甩滤过程产生的无组织废气、卸料和投料过程产生的无组织废气、烘干过程产生的无组织废气、污水处理站产生的无组织废气、暴露在空气中的挥发性物质的自由挥发、以及事故性排放的废气等。

3 原料药生产尾气处理的意义

尾气处理(吸收)技术的研究、应用推广将有效改善原料药企业生产环境,将极大的改变原料药企业的生产形象,最大限度地减少尾气对大气的污染,将有效地保护企业员工的劳动卫生安全,使原料药生产企业符合国家清洁生产的要求成为现实。

同时,尾气处理(吸收)技术还将改变目前国内医药化工行业原料药生产企业采用开放式生产、各工序尾气无序排放的操作习惯,减少因大量尾气直接排放带来爆炸事故发生的隐患。

4 原料药生产尾气处理技术常用方法

原料药生产尾气处理工艺取决于尾气的组成、尾气的物化学特性(流量、温度、压力、污染物浓度、污染物燃烧性、氧气浓度),当上述参数随时间变化时,应尽可能了解其最大、平均和最大值;对于含有固体颗粒物质的尾气,还应了解其浓度、粒径分布及组成。

原料药生产尾气处理常用工艺和方法有:

——生产尾气中挥发性有机气体(VOCs)废气:对低沸点易挥发溶剂可采用冷凝回收与活性碳纤维吸附回收相结合的方法。

——无组织废气或酸碱性废气:有组织集中收集后可采取水、碱液两道喷淋和VOCs处理技术相结合的处理工艺;碱性气体可采用水或稀酸液进行吸收处理。

——对于处理规模大、污染物浓度较低、无回收价值的废气:可采用吸收法、吸附法、冷凝法、催化氧化法、燃烧法等物理、化学或生物法废气处理工艺。

由于医药化工原料药生产过程复杂、尾气成分不单一、排放无组织;经过氮气保护、尾冷(冷阱)措施后排放的尾气浓度较低,基本无回收价值,因此,本文仅对此类尾气处理设计技术暨吸收法技术进行探讨,对于通过尾气处理技术可以回收利用的尾气不在此文讨论。

5 原料药生产尾气处理技术及应用

5.1 尾气处理技术分析及应用[2]

目前常用的尾气处理技术主要有:吸收法、吸附法、催化法、燃烧法、生物处理法等。

5.1.1 吸收法

吸收法是分离、净化气体混合物最重要的方法之一,在气态混合物治理工程中,被广泛用于治理酸气、有机废气等废气中。

采用吸收法治理气态污染物具有工艺成熟、设备简单、一次性投资低等特点,而且只要选择适宜的吸收剂,对所需净化组分可以具有很高的捕集效率。此外,对于含尘、含湿、含粘污物的废气也可同时处理,因而应用范围广泛。

5.1.2 吸附法

吸附现象是由于固体表面上存在着未平衡和未饱和的分子引力或化学键力,因此,当此固体表面与气体接触时,就能吸引气体分子,使其浓集并保持在固体表面。用吸附法治理气态污染物就是利用固体表面的这种性质,使废气与大表面的多孔性固体物质相接触,废气中污染物被吸附在固体表面上,使其与气体混合物分离,达到净化目的(如:活性炭吸附)。

吸附法特别适用于排放标准要求严格或有害物浓度低,用其它方法达不到净化要求的气体的净化,常作为深度净化手段或最终控制手段。

5.1.3 催化法

催化法净化气态污染物是利用催化剂的催化作用,使废气中的有害组分发生化学反应并转化为无害物或易于去除物质的一种方法。

催化法主要缺点是催化剂价格昂贵、难于选择,需专用设备。另外,催化剂本身易被污染(或中毒),对进气品质要求较高,因此,催化法难以得到广泛应用。

5.1.4 燃烧法

燃烧法是伴随有光和热的激烈化学反应过程,在有氧存在的条件下,当混合气体中可燃组分浓度在燃烧极限浓度范围内时,一经明火点燃,可燃组分即可进行燃烧。燃烧净化法即是对含有可燃有害组分的混合气体进行氧化燃烧或高温分解,从而使这些有害组分转化为无害物质的方法。因此,燃烧法主要应用于碳氢化合物、一氧化碳、恶臭、沥青烟、黑烟等有害物质的净化治理(如:石油化工企业的火炬)。

5.1.5 生物处理法

生物处理法是通过水喷淋方法将废气中可溶于水的组分溶解在水中,然后再经生物洗池、生物滤池等生化构筑物内的微生物降解有机物和滤池过滤水中污染物。该法主要缺点是:

(1)气态污染物中有大部分易溶于水的组分,且多数为有机物组分。

(2)动力消耗高,需动力将废气送入水中和向生物滤池中鼓入空气,以及需动力将水形成喷淋状,以便气液两相充分接触。

(3)产生二次污染,将废气溶解于水中后,产生大量废液,必须对废液处理后,方可外排。

(4)水消耗量大,由于采用大面积无封闭式喷淋系统,蒸发量大,因此,需消耗大量的清水。

(5)运行费用高、动力消耗大、占地面积大,需设置大面积的喷林系统和滤池吸收构筑物。

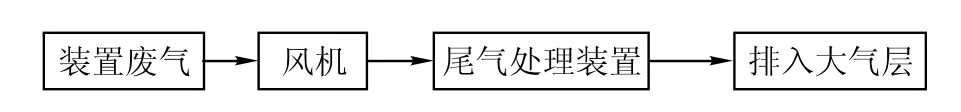

5.2 尾气处理(吸收)工艺

6 吸收法尾气处理系统的设计

6.1 尾气量的计算[3]

医药化工行业原料药生产过程中的尾气包含下列排(尾)气:反应罐(贮)罐的排气、尾气冷凝器的排气、装置局部(强制)排风、装置安全泄放的排气。尾气总量的计算应包含上述所有排气的总和,同时,需考虑各种排气的同时排放系数。

(1)反应罐(贮)罐的排气通常是间歇排放,计算排气量应为其一个周期内系统的进气或产气量,再折算成小时排放量,即为需计算的尾气量。

(2)尾气冷凝器的排气通常是间歇排放,计算排气量应为其一个周期内系统的进气或产气量,再折算成小时排放量,即为需计算的尾气量。

(3)装置局部(强制)排风的计算排气量应为保证装置上的局部排风罩口边缘风速为1 m/s~1.2 m/s时的计算风量,即为需计算的尾气量。

(4)装置安全泄放的排气为非正常排气,排气具有无规律性及不可预估性,通常此类排气量在设计时按上述a、b、c三项排气总和的20%计算,这是可靠的经验值。

其中:

1)类排气的排放系数需根据厂房内的反应罐(贮)的总量、反应类型、反应周期、反应操作条件来综合确定,通常取值为

2)类排气的排放系数需根据装置内尾气冷凝器数量、排气周期来综合确定,通常取值为

3)类排气的排放系数需根据厂房内局部(强制)排风装置的数量、各装置排风的规律来综合确定,通常取值为

6.2 尾气的分类

医药化工行业原料药生产过程中的尾气按性质可以分为:含酸性尾气、含碱性尾气、含有机溶媒的尾气,其中,有机溶媒类的尾气又分为具有高毒性和普通毒性的尾气。

6.3 尾气处理系统的设计

医药化工行业原料药生产尾气处理系统的设计应根据尾气排放的性质、尾气排放的总量来综合确定尾气处理系统的种类和处理量。

通常将含酸性的尾气、具有高毒性的尾气设置独立的尾气处理系统处理,对较低毒性的有机溶媒尾气和不与有机溶媒尾气发生化学反应的碱性尾气综合收集设置与之适应的尾气处理系统。

7 吸收法尾气处理系统设计技术要点

根据医药化工行业原料药生产过程尾气排放的特点,结合石油化工行业尾气处理系统技术,参考国外医药化工系统尾气处理设计技术,经过技术方案比选及实际案例应用确定原料药生产尾气处理设计技术为综合吸收法(特殊工况与吸附法结合),采用负压射流抽吸、物理吸收和化学吸收协同作用原理,以吸收剂分级循环和降温相结合的回收工艺,通过 pH 自动控制加药泵系统和阀门切换实现尾气处理,并根据尾气性质和产生情况,设置单级或多级处理装置,采用并、串联安装方式分别逐级处理的工艺即全过程有组织的尾气(排放)处理技术。

全过程:使得生产各工序可能的尾气散发点都得到控制;

有组织:将不同的散发点通过强制排风或独立排风系统收集,可以杜绝尾气直接排放;

真空抽吸系统:防止不同工序尾气相互串联,保证尾气通过吸收塔有一定流速而能与吸收剂充分混合而吸收。

7.1 工艺流程简述

吸收法尾气处理工艺流程如下:

(1)医药化工行业原料药生产过程排放尾气(碱性尾气)

(2)医药化工行业原料药生产过程排放尾气(酸性尾气)

本尾气处理技术采用酸洗、碱洗、清水三种喷淋清洗方式形成组合吸收,可以有效的去除医药化工行业原料药生产过程排放的含酸性(或碱性)及有机溶媒的混合尾气,通过该系统的尾气均可有效去除原料药厂区的溶媒等气味。

本技术采用的各级喷淋吸收装置为两相逆向流填料吸收塔,尾气从塔体下方进气口沿切线方向进入喷淋吸收塔,在抽风机的动力作用下,迅速充满进气段,然后均匀地通过均流段上升到填料吸收段。在填料的表面上,气相中物质与液相物质充分混合吸收,吸收液流入下部贮液槽。未完全吸收的气体继续上升进入喷淋段。在喷淋段中吸收液从均布的喷嘴高速喷出,形成无数细小雾滴,与气体充分混合接触,继续吸收。在喷淋段及填料段两相接触的过程也是传热与传质的过程。通过控制空塔流速与滞留时间保证这一过程的充分与稳定。塔体的最上部是除雾段,气体中所夹的吸收液雾滴在这里被清除下来,经过一级处理后的尾气从一级喷淋吸收塔顶进入二级喷淋吸收塔底完成二级喷淋吸收过程,经过处理的空气从二级喷淋塔顶经过抽风机后高空排入大气。

7.2 技术条件、参数

(1)采用是>5 kPa的真空抽吸系统;

(2)在保证足够气液接触面积基础上,喷淋吸收塔选用的填料和结构形式,必须使设备阻力在额定风量下不超过40 mmH2O;

(3)喷淋吸收塔内部结构设进风段、填料层、喷液段、除雾段,交叉布置喷嘴,保证内部气体流速>1.2 m/s;

(4)组合式喷淋吸收塔各级喷淋液浓度:

一级酸水(浓度为2%~5%);

一级碱水(浓度为2%~5%);

二级清水(自来水)。

(5)组合式喷淋吸收塔主要技术参数:

液气比:(1~10)L/m3

压力损失:(30~40)mmH2O

空塔速度:(1.2~1.5)m/s

喷淋密度:(6~8)m3/m2

净化效率:95%~98%

(6)填料为多孔球形填料,耐酸耐碱抗腐蚀,耐高温(≥120℃);

(7)组合式喷淋吸收塔材质为PP复合玻璃钢;离心抽风机材质为玻璃钢 ;内部连接管线材质为PP(或UPVC);加药装置材质为PE。

7.3 技术说明

本尾气处理技术采用负压射流抽吸、物理吸收和化学吸收协同作用原理,利用多级逆流萃取(吸附)技术,设置组合式喷淋吸收系统,实现尾气系统多组分的充分吸收。

主要技术装备选择:组合式逆流萃取(吸附)塔、独立负压抽风系统(吸气压力>5 kPa)、自动加药系统。

目前国内石油化工行业已有适用于行业体系的尾气处理规定,但石油化工行业的尾气性质要么相似,要么尾气单一,不完全适用于医药化工行业;国内医药化工系统因为原料药尾气性质复杂、成分较多,几乎没有企业将排放的尾气处理(或是简单通过单塔水吸收处理),基本是全开放式系统或者是高空排放系统,大气污染的问题没有根本解决;国外医药化工企业因对环境保护的重视,各企业基本都采取了尾气处理(但没有统一的技术规定),随着国内原料药生产规模的不断壮大、出口联系的不断紧密,研究符合国内医药化工行业的尾气处理技术是满足EHS生产必然的发展趋势。

本技术的推广应用将弥补医药化工行业尾气处理技术的匮乏,利于行业技术发展;改善目前原料药生产企业脏、乱、差的生产形象,减少尾气的直接排放对环境造成的污染,提升企业国际竞争力,符合国家提倡清洁生产的政策,符合国际EHS的要求。

8 原料药生产尾气处理系统设计的注意事项

(1)医药化工系统原料药尾气性质复杂、成分较多、通用性差,其尾气处理系统设计时应充分分析尾气性质,通过实践应用确定本技术中的吸附剂浓度和喷淋吸收塔的技术参数;

(2)本技术将会产生吸收废水,设计时应该将尾气处理与污水处理协同设计;对不同的尾气成分采取不同的吸收剂处理并对其处理后的污水分别处理;

(3)本技术的应用同时应与医药化工行业原料药尾气冷凝技术(冷阱)综合考虑,以减少进入吸收塔的尾气处理总量,节省投资。

[1] 郝吉明,马广大. 大气污染控制工程[M]. 北京:高等教育出版社,2002,93-94.

[2] 童志权. 工业废气净化与利用[M]. 北京:化学工业出版社,2003,217-225.

[3] 吴忠标. 实用环境工程手册——大气污染控制工程[M]. 北京:学工业出版社,2001,146-150.

Discussion of Techniques for Treating Tail Gas Resulted form Pharmaceutical and Chemical Primary Drug Production

Chen Jinhui Gong Daokun Li Yun

(Wuhan Pharmaceutical Design Institute, China Pharmaceutical Group Wuhan, 430077)

The tail gas resulted in pharmaceutical production was analyzed in this article. And then, the technologies often used in the treatment of tail gas were introduced, in which the technology of absorption method and its application were emphatically analyzed.

pharmaceutical and chemical industry, raw medicine production, tail gas treatment, design technology, absorption method

X787

A

1008-455X(2012) 04-0009-04

2012-04-09

陈金辉(1978-),男,工程师,主要从事医药化工工艺设计工作。

Tel:13163270585 E-mail:wpidi_chenjh@126.com