参观印度GM工厂冲压车间的启示与思考

文/刘敬伟·上汽通用五菱汽车股份有限公司

参观印度GM工厂冲压车间的启示与思考

文/刘敬伟·上汽通用五菱汽车股份有限公司

通过对印度GM工厂冲压车间的生产条件及设备的描述,达到我们学习国外GM工厂冲压车间优点的目的。

在过去的2010年,中国汽车全年销量为1806万辆,继续稳坐全球第一宝座,同比增长32.37%。成绩是可喜可贺的。我们在感慨中国汽车产业发展迅速的同时,也在担忧中国汽车市场什么时候开始饱和、饱和之后如何发展?所有的汽车厂商都会联想到印度这个国家,印度经济正飞速发展,现状非常类似十年前的中国。本人也非常荣幸到印度GM工作学习,在此将参观印度GM工厂冲压车间后的感受跟大家分享。

印度GM工厂的综合现状

GM在印度有两个生产工厂,分别是Halol和Talegaon,目前只有Talegaon工厂有一条L形(1800t+800t×3)机器人自动化冲压线。此冲压线2007年整线采购于韩国WIA公司,在当时GM系统中自动化的标准配置还是机器人形式,当然目前GM系统自动化标准还没有修改,但是那时的SGMW(上汽通用五菱汽车股份有限公司)已经在青岛尝试着使用了1条瑞士GUDEL单臂机械手高速冲压线,截至目前SGMW已经使用了3条瑞士GUDEL高速单臂机械手自动化线,GM系统也见证了SGMW高速单臂机械手冲压线的高效率、高性价比,准备修改自动化形式标准。目前,印度Talegalon工厂根据生产线能力只做些外覆盖门板类零件,其他零件基本外协给印度国内供应商制作。外覆盖件模具全部是由韩国和日本进口,板料全部使用镀锌板。

印度Talegalon工厂冲压线

整线采用机器人自动化布局

图1 整线采用机器人自动化布局

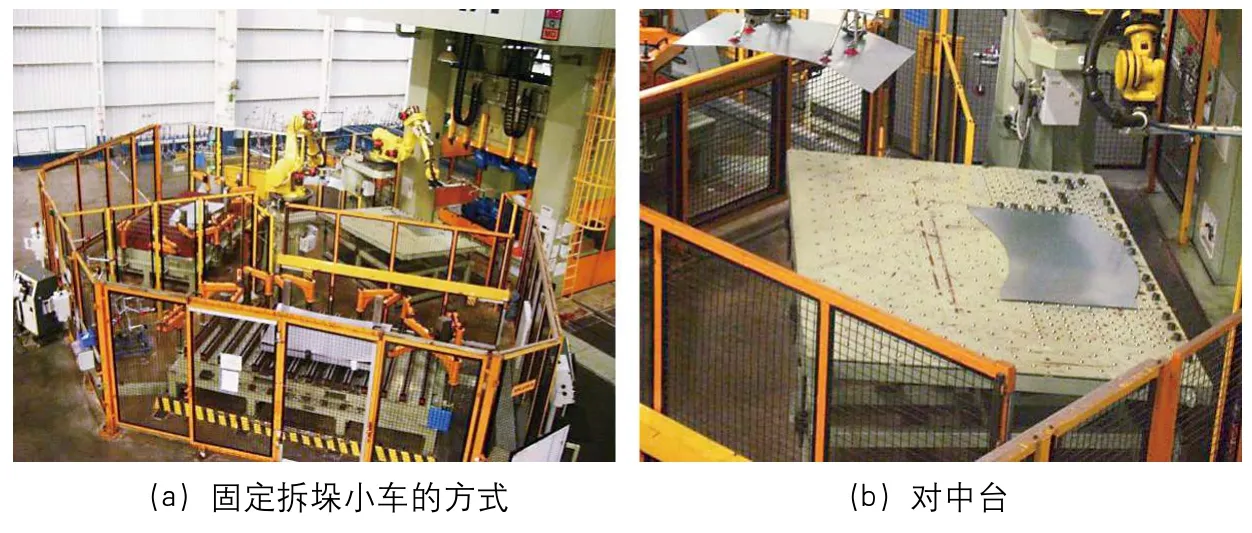

全线机器人自动化系统设备包括板料输送小车(2台)、对中台(1张)、机器人(6台)、线尾零件传输机运线(2条),以及4台压力机等其他安全辅助设施(如安全栏、入口门控制盒、机器人零件端拾器、机器人PLC等)组成,具体布局如图1所示。

线头部分

线头部分和SGMW柳州机器人冲压线一致,采用的是固定拆垛小车的方式以节省空间,此种方式的特点是使用叉车或者吊车把板料直接通过定位装置放在拆垛小车上,小车不能移动。线头的对中台采用了重力对中,结构简单、可靠性高,在机器人自动化中使用比较广泛。具体情况见图2。

图2 线头部分

压力机线的侧面

压力机的侧面基本和SGMW冲压线一致,都采用移动工作台电缆沟自动翻盖犁式结构,实现了整个地表基本是平面,避免存在人员掉入的安全风险,见图3。

图3 压力机线的侧面

图4 冲压线线尾

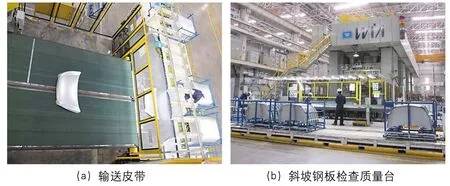

线尾部分

冲压线线尾采用了输送皮带和斜坡钢板检查质量台的形式(图4),此种形式避免了像2006年在SGMW柳州实施的G线自动化线尾零件输送的传送噪声问题。柳州自动化G线也是来自于韩国,但线尾零件的输送采用的是机器人把零件放在下面的皮带上,零件倚靠在光滑的不锈钢棒上面。然后,通过下面的皮带带动零件在不锈钢棒上滑动,此种结构使得零件在滑动的过程中,很容易发出高频尖锐“呲呲”的声音,根据公司安全科评估,此种噪声是最损伤员工听力健康的,所以近期已经准备对其进行改进。

在此,笔者认为印度GM的冲压线线尾形式还不是目前见过的最好形式。此种形式在皮带把零件输送到检查台上的时候,员工需要用手往左右两边拉零件,以方便对零件检查质量。在拉动的过程中,零件与钢平台有摩擦,从而也会产生高频“呲呲”的噪声,此种噪声也会严重影响员工的听力健康。类似瑞士GUDEL线尾全用皮带的形式比较好点,可以减少员工的听力损伤。此种结构是由三个皮带组成的,中间一个皮带可以根据左右两个皮带上存放零件的量来向左右分配零件,但在皮带接口处存在零件的碰撞会割伤皮带,皮带一般需要半年更换一次。SGMW柳州G线正准备改造成类似此种的皮带结构,从而减少高频噪声对员工听力的损伤,节约一台机器人用做备件和培训使用,还可以缩短压机线长度4m左右另作他用。

综上,印度GM冲压线线尾值得我们学习的是:

(1)线尾检查平台前后都可以调整高度,从而来适应员工身材的高矮及零件的大小,以方便抓取,满足GM系统的人机工程的人性化设计。而在国内很多冲压线都仅能后侧的高度可调。两种线尾检查平台对比情况如图5所示。

(2)在外冲压线后侧输送的皮带尾端,使用剪刀叉式可调节高度结构(图6a),此结构可以根据线尾检查平台的高度进行调节,此结构在国内很少见到使用,见图6b。

(3)线尾使用了装框地链系统,见图7a,此种结构实现了零件料架的高度调节,避免了弯腰等对员工身体的损害,符合GM的人机工程要求。此结构可以方便实现将空料架送到需要的装框位置,同时实现将满框料架输送出去,方便叉车的叉送,避免叉车与人的空间交叉,从而避免叉车撞人的风险。国内高端的汽车厂家也有使用地链系统,但是结构复杂、成本高、占地面积大,见图7b。

图5 线尾检查平台对比

压力机横梁顶部

印度冲压线压力机的平衡缸体风包,结构和舒勒万家顿一致,均放在横梁顶部。其他基本和国内使用的万家顿冲压线一致,但是值得我们学习的是:印度冲压线对所有从分油器出来的润滑油管安装了可以同时测试油液压力、润滑次数及流量的电子表,通过三个黑色的小按钮实现切换。此种结构可避免压力机横梁体内润滑管道的断裂,在分油器上的润滑检测只能检测到还是有油液从分油器分出,但是无法检测到润滑油液是否到达了需要润滑的部位,从而可避免因为无润滑而引起的铜套、轴承、销轴损坏,而造成长时间的停线维修。检测电子表安装在横梁体的侧面,方便维修点检人员的观察。

图7 线尾使用的地链系统对比

地坑

印度GM冲压线地坑,基本布置也和国内一致,值得我们学习的是印度GM在维修方面考虑的更多,更人性化。如对于地坑地面来说,所有高空安装的阀、控制模块线路、管道等都安装了便于维修人员维修的平台,使用活动爬梯登上平台维修点检,便于维修又安全;把所有压力机泄露的油液收集回收到地坑,以保护压力机的整体美观及避免脏油再次回到油箱污染其他油液,从而实现对压力机的保护;收集使用油桶,定期倒到环境安全规定的地点。在国内,很多冲压线目前都还没有对泄露的油液进行处理或收集,一般直接让其流到油箱。

图8 机器人端拾器的存放

机器人端拾器的存放

印度GM工厂端拾器的存放基本和SGMW一样,存放在冲压线机器人甩出更换端拾器的一侧,同时也是机器人基础偏向的一侧,拆垛机器人的端拾器采用就近原则挂在线头的安全围栏上,见图8。

印度冲压车间的板料运输保护

在冲压车间板料的搬运一般有两种形式,吊车吊运和叉车搬运。对于吊车搬运,一般都是在板料的下方进行垫板防护,使钢丝绳在板料吊运过程中不伤害板料,而是损伤作为保护的钢板或者木板,基本都一样。但在印度,笔者看到叉车搬运板料时,对板料的防护却是在国内基本没有见过。如图9所示,印度GM工厂叉车叉子上都固定了一层树脂保护层,因为树脂的硬度比钢板低很多,所以不会在叉车叉运的过程中造成对板料的损伤,这点值得我们学习。

图9 印度冲压车间的板料运输保护

零件料架

与SGMW采用的料架基本相同。

成品零件的存放

印度GM工厂的成品件存放采用冲压车间与车身车间垂直布置的方式,库房在两个车间中间,从冲压车间的每跨车间都能向库房送成品件,而车身车间也很方便地从库房取件,见图10。

图10 印度工厂成品零件的存放

模具的存放

印度GM工厂的模具存放也采用了通用的线头存放原则。

图11 印度工厂模具修补使用的焊接方式

图12 离线清洗机对比

废料收集间

印度GM的废料收集间是在外部敞开式的,这个与SGMW的形式不一致。SGMW使用的废料收集间,青岛分公司是在车间的端头内部,柳州是在车间外部,但也是封闭的。个人认为废料间封闭是有好处的,防止了噪声的扩散,印度的同事也同意本人的看法,在Halol工厂新建车间准备采用车间封闭形式。

模具维修

印度GM工厂的模具维修专门在一跨厂房车间内进行,维修模具的设备占SGMW相比除了相同的车、铣、磨、钻床外,还多了一台数控铣。另外印度工厂的模具调试采用的是研配压床,这个对于修模和试模来说效果是很好的,在国内一些厂家也普遍使用。

在此,介绍一下我们需要学习的模具修补使用的焊接方式。印度模具焊接使用的是熔化焊,使用胶带粘着圆的焊剂,操作焊机熔化焊剂,见图11。这种焊接方式避免了焊渣的飞溅,影响车间内的环境,并且生产过程中焊渣的掉落可能导致板料凸凹点的产生。同时在对模具进行补焊的时候,还对拉伸模具的附件气孔进行封堵,防止焊渣掉入引起产品质量,这点是值得国内汽车企业学习的。

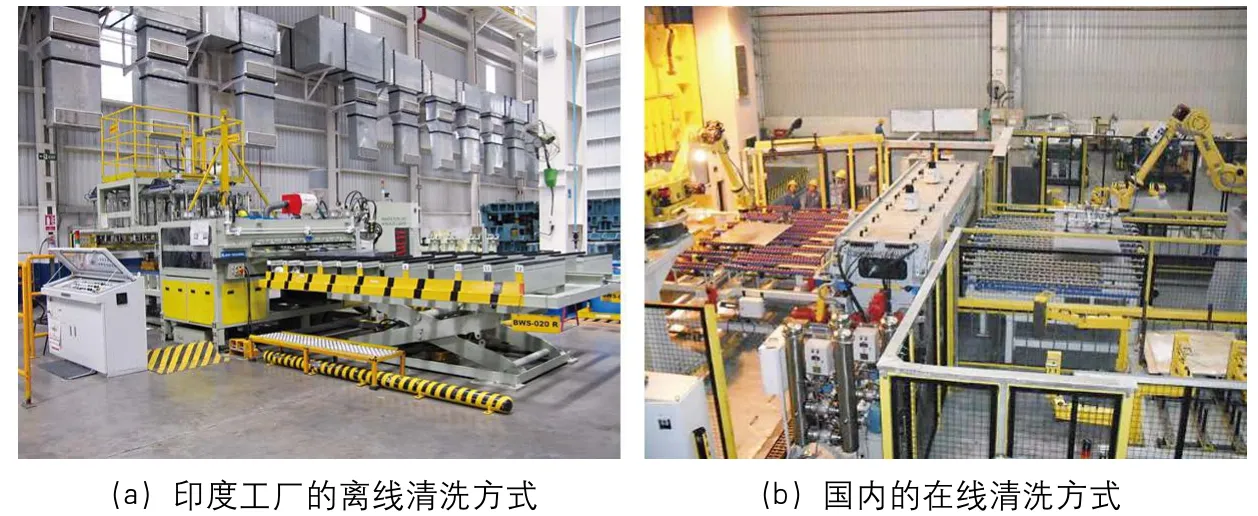

离线清洗机

印度GM工厂为了节约投资成本,清洗机采用离线清洗的形式,只对需要清洗的板料进行清洗。同时,由于是离线清洗,可以把板料纵向输送清洗,这样板料的宽度基本不会超过1.8m,比起在线清洗机的长度至少需要4m来说,引入辊、清洗辊、挤干辊的长度缩短了一倍多,而清洗机的价格贵就贵在了几个辊子的材料上面,所以可以大大降低投资成本。但是经过和印度工程师交谈后综合分析,还是使用在线清洗的效果好,减少了二次搬运的成本及降低了二次搬运过程中对板料的污染。在此,推荐在线清洗机。

结束语

综上所述,印度GM工厂冲压车间是一个比较规范的车间,很多东西还是值得我们去学习和推荐的。所以,参观学习其他工厂,特别是异国的工厂车间,能发现各自的利弊,从而拿来好经验来对自身进行改善,为以后新项目规划增加一份灵感,在此也希望将此文跟其他同行共同分享。