材料组成对镁铝尖晶石化行为的影响

裴春秋,石 干

(中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室,河南洛阳,471039)

材料组成对镁铝尖晶石化行为的影响

裴春秋,石 干

(中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室,河南洛阳,471039)

以菱镁石、轻烧氧化镁和工业氧化铝细粉为原料,采用半干压法成型,在不同温度下煅烧处理,研究材料组成对镁铝尖晶石化行为的影响。结果表明,富铝尖晶石的尖晶石化反应滞后于富镁尖晶石,两类尖晶石化反应完成温度相差约100℃;富铝尖晶石的尖晶石化反应分两步进行,即在形成理论尖晶石的基础上再固溶氧化铝,最终形成富铝尖晶石;富铝尖晶石烧结程度较富镁尖晶石的低,形成较小的晶粒和气孔。

组成;镁铝尖晶石;反应

镁铝尖晶石是Mg O-Al2O3二元系中唯一的二元化合物,其在高温下呈现出宽的化学计量配比范围。理论组成镁铝尖晶石的化学分子式为Mg Al2O4或Mg O·Al2O3(MA),其中w(Al2O3)为71.8%,w(Mg O)为28.2%,Al2O3与Mg O的质量比为2.55。在Al2O3富余的组成中形成富

铝尖晶石,其Al2O3与Mg O的质量比大于2.55;在MgO富余的组成中形成富镁尖晶石,其Al2O3与Mg O的质量比小于2.55。镁铝尖晶石具有熔点高、热膨胀小、导热系数低、热震稳定性好和抗渣蚀性强等优良性能,其耐火材料制品被广泛用于水泥、玻璃、冶金等行业[1-4]。镁铝尖晶石化反应一般发生在原料的合成或制品的烧成过程中。Al2O3和Mg O反应生成尖晶石时,往往产生约6.9%的体积膨胀,其对材料的致密性有很大影响,因此对尖晶石化反应行为的掌握和控制非常重要。本文以菱镁石、轻烧氧化镁和工业氧化铝粉为原料,就材料的组成(富铝尖晶石、富镁尖晶石)对镁铝尖晶石化行为和烧结性能的影响进行研究,以期为高性能镁铝类晶石制品开发提供依据。

1 试验

1.1 原料

工业氧化铝粉(γ-Al2O3,w(Al2O3)=99.07%,粒度约为20μm);菱镁矿粉(MgCO3,w(Mg O)=47.06%、烧失量为51.65%、粒度小于44μm);轻烧氧化镁细粉(MgO),由菱镁矿细粉经1 000℃×3 h煅烧制得。

1.2 试样制备

A类试样的原料为菱镁矿粉和工业氧化铝粉,B类试样的原料为轻烧氧化镁粉和工业氧化铝粉,按不同Al2O3与Mg O的质量比进行配方(见表1、表2)。将配制的原料细粉和结合剂细粉(糊精粉)在橡胶质球磨罐内混匀,再在湿碾机中加水继续混练至均匀,困料24 h,在80 MPa压力下,半干压法成型为Φ50 mm×50 mm的圆柱试样,在110℃下烘干,1 200~1 730℃下煅烧,保温3 h。

表1 A类试样的配方Table 1 Formula of Samples A

表2 B类试样的配方Table 2 Formula of Samples B

1.3 性能检测

用XPert型X射线衍射仪(荷兰PHILLIPS公司)对试样进行物相分析,并计算晶格常数;用XL30型扫描电镜(荷兰PHILLIPS公司)观察试样显微结构。

2 结果与讨论

2.1 煅烧过程中尖晶石物相变化

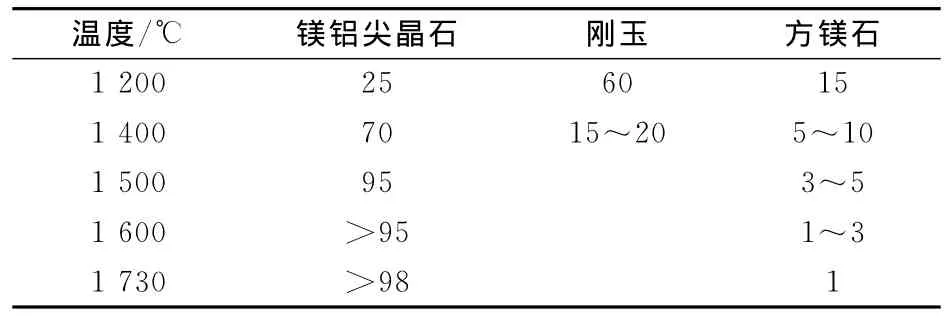

2.48MA(A)、3.77MA(A)试样经不同温度煅烧后的物相组成如表3、表4所示。

表3 2.48MA(A)试样的物相组成(wB/%)Table 3 Phase compositions of Sample 2.48MA(A)(wB/%)

表4 3.77MA(A)试样的物相组成(wB/%)Table 4 Phase compositions of Sample 3.77MA(A)(wB/%)

由表3、表4可以看出,经1 200、1 400、1 500℃温度煅烧后,2.48MA(A)试样中的尖晶石生成量均大于3.77MA(A)试样中的尖晶石生成量,这表明富镁尖晶石试样尖晶石化反应速度较富铝尖晶石试样快;2.48MA(A)试样在1 500℃时已基本完成尖晶石化反应(尖晶石生成量达95%),1 500℃时3.77MA(A)试样的尖晶石生成量仅为75%~85%,煅烧温度升至1 600℃时,其尖晶石生成量才达到98%,这表明富铝尖晶石试样尖晶石化反应完成温度滞后富镁尖晶石试样约100℃。

2.2 镁铝尖晶石晶格常数影响因素分析

2.2.1 m(Al2O3)/m(MgO)对试样晶格常数的影响

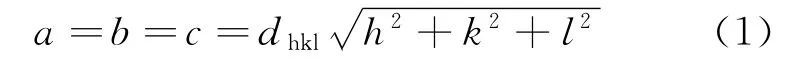

镁铝尖晶石属于立方晶系,选取衍射角大于60°、衍射峰强的(440)晶面来计算各试样的晶格常数a、b、c,即

式中:h、k、l为密勒指数;dhkl为晶面间距。

1 730℃煅烧温度下,m(Al2O3)/m(Mg O)对试样晶格常数的影响如图1所示。从图1中可看出,随着m(Al2O3)/m(Mg O)值增大,试样晶格常数呈整体减小趋势;当m(Al2O3)/m(Mg O)小

于2.55时,试样的晶格常数变化不大;当m(Al2O3)/m(MgO)大于2.55时,试样晶格常数随氧化铝含量增大有较大幅度减小,即富铝尖晶石试样晶格常数与其氧化铝含量成反比关系。

图1 m(Al2O3)/m(MgO)对试样晶格常数的影响(1 730℃)Fig.1 Effect of m(Al2O3)/m(MgO)ratio on the lattice constant of spinel sintered at 1 730℃

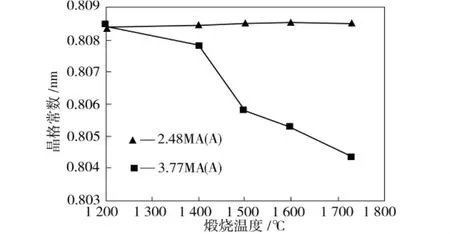

2.2.2 煅烧温度对试样晶格常数的影响

图2 煅烧温度对A类试样晶格常数的影响Fig.2 Effect of sintering temperature on the lattice constant of spinel A

图3 煅烧温度对B类试样晶格常数的影响Fig.3 Effect of sintering temperature on the lattice constant of spinel B

煅烧温度对试样晶格常数的影响如图2、图3所示。由图2、图3可看出,煅烧温度升高对2.48MA(A)和2.48MA(B)富镁试样的晶格常数影响不大,未使尖晶石晶体的组成和结构发生明显改变;3.77 MA(A)、3.03 MA(B)和3.77 MA(B)富铝试样晶格常数随煅烧温度升高而减小,且富铝程度越大,其减小幅度越大,这表明富铝尖晶石晶体在形成过程中,由于氧化铝在尖晶石中不断固溶使其组成和结构发生了改变;3.77MA(A)试样在1 200~1 800℃煅烧温度下晶格常数呈持续减小,而3.77MA(B)试样在1 600~1 700℃煅烧温度下晶格常数稳定,表明以轻烧氧化镁粉为原料的试样经1 600℃煅烧后结构已趋于稳定。

Mg Al2O4与Al2O3生成置换型固溶体的固溶反应式为

因3 Mg2+→2 Al3+置换,离子半径较小的Al3+(0.057 nm)替换离子半径较大的Mg2+(0.074 nm),故固溶了氧化铝的富铝尖晶石的晶格常数小于理论组成或富镁组成尖晶石的晶格常数,且随氧化铝的不断固溶,其晶格常数不断减小。

从图3中还可看出,2.48MA(B)、3.03MA(B)和3.77MA(B)试样的晶格常数在1 200℃时几乎重合,显示三者在初始反应阶段所生成的尖晶石具有相同的组成和结构。这表明富铝尖晶石的尖晶石化行为是在初始阶段先生成接近理论组成的尖晶石,然后随着温度的升高,富余氧化铝继续进行固溶反应,直至固溶完全。富铝尖晶石化形成过程为

2.3 尖晶石显微结构分析

图4 2.48MA(A)试样断口形貌Fig.4 Fractograph of Sample 2.48MA(A)

图5 2.77MA(A)试样断口形貌Fig.5 Fractograph of Sample 2.77MA(A)

图6 3.77MA(A)试样断口形貌Fig.6 Fractograph of Sample 3.77MA(A)

图4~图6为2.48MA(A)、2.77MA(A)和3.77MA(A)经1 730℃煅烧后试样的断口显微结构。从图4可以看出,2.48MA(A)富镁试样晶粒发育良好,晶粒粒径达10μm,各晶粒间有较大尺寸的孔隙,孔径为10μm左右。从图5、图6中可看出,2.77MA(A)和3.77MA(A)富铝试样较2.48MA(A)富镁试样晶粒发育差,晶粒粒径小(大部分小于3μm),气孔孔径小(3~5μm),烧结性较差,其原因是,富铝尖晶石的尖晶石化反应滞后至更高的温区,从而延缓阻碍了晶体发育和烧结。

3 结论

(1)富铝尖晶石尖晶石化反应滞后于富镁尖晶石,两者的尖晶石反应完成温度相差约100℃,从而阻碍了富铝尖晶石晶体的发育和烧结。

(2)富铝尖晶石尖晶石化反应分两步进行,即在形成理论尖晶石的基础上再固溶氧化铝,最终形成富铝尖晶石。

(3)富铝尖晶石较富镁尖晶石具有较小的晶粒和气孔。

[1] 郭海珠,余森.实用耐火原料手册[M].北京:中国建材工业出版社,2000.

[2] Ganesh I,Bhattachariee S,Saha B P.An efficient Mg Al2O4spinel additive for improved slag erosion and penetration resistance of high-Al2O3and MgOC refractories[J].Ceramics International,2002(28):245-253.

[3] 李建平,谢玉玲.镁铝尖晶石的合成及其工业应用[J].非金属矿,1996(4):24-27.

[4] 李如椿,陈永强,陈嘉庚.低温合成镁铝尖晶石性能的影响[J].河北理工学院学报,2005,27(3):73-77.

Influence of the composition on MA spinel properties

Pei Chunqiu,Shi Gan

(State Key Laboratory of Advanced Refractories,Sinosteel Luoyang Institute of Refractories Research Co.,Ltd.,Luoyang 471039,China)

Magnesium aluminate spinel material was synthesized in different proportions and different sintering temperatures from magnesite,light calcined magnesia and industrial alumina.The influence of MA spinel composition(magnesia-and alumina-rich spinel)on the spinellization behaviour was studied.The results indicate that,the spinel reaction of alumina-rich spinel samples lags behind that of magnesium-rich spinel samples for about 100℃,and the reaction of alumina-rich samples falls into two steps.Stoichiometric composition spinel is formed first.On this basis,solid solution reaction occurs between alumina and stoichimetric composition spinel,and alumina-rich spinel is formed at last.Alumina-rich spinel has lower sintering,smaller grain size and pore size.

composition;magnesium aluminate spinel;reaction

TQ175.7

A

1674-3644(2012)03-0207-04

[责任编辑 彭金旺]

2011-09-19

国家重点基础研究发展计划(973)资助项目(2010CB735810).

裴春秋(1981-),女,中钢集团洛阳耐火材料研究院有限公司工程师.E-mail:peichunqiu@126.com