提高3KG金锭物理合格率

董武斌,夏彬,邹震武

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

提高3KG金锭物理合格率

董武斌,夏彬,邹震武

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

主要分析了传统立模模具浇铸口小,散热慢;微量杂质以及普通坩埚影响金锭物理合格率低的原因。介绍了把传统坩埚更换成高纯石墨坩埚,水冷双管平模模具。增加氧化除杂,液化气保温,盐酸漂洗工序措施。金锭物理合格率和直收率都达到提高,返炉率有所下降。

平模;金锭;物理合格率;直收率;反炉率

1 引言

贵溪冶炼厂阳极泥处理工序,采用的是预处理脱铜、铋-硫酸化焙烧蒸硒-水浸分铜-碱浸分碲-氯化分金-亚硫酸钠分银-中频浇铸阳极板-电解精炼,每年生产黄金25.2t,白银510t。浇铸3KG金锭传统采用中频立模浇铸,但生产都是靠人工操作,浇铸的金锭往往存在诸多问题比如飞边毛刺多、锭面纽扣状残缺较多[1],表面不平整等工序才能出库,金锭物理合格率只有70%,返炉频率高。生产过程中往往还伴随劳动强度大,操作繁琐,生产不精细,危险因素多,生产成本高等问题。通过生产的实验及技术攻关,贵溪冶炼厂摸索出了一套提高3KG金锭物理合格率方法。

2 影响物理合格率的原因

2.1 模具的影响

(1)立模具浇铸口小。

传统的立模其浇铸尺寸为30mm×10mm×400 mm,见图1,液流要从正中心位置浇铸至模具内,易溅到模具,导致熏在模具的乙炔脱落,液金直接与模具接触。冷却时,由于熔融的液金吸收自身体积的33倍的氧气[2],内部的气体因为液金直接与模具接触,导致自身吸收气体无法排出,滞留在金锭内,导致锭内部有气孔。

图1 传统立模模具

(2)模具温度散热慢。

目前浇铸金锭后,模具降温方式是通过空气对流,自然降温时间长,影响浇铸作业时间,特别是炎热夏季,模具降温效果更差,在生产实践数据中,浇铸金锭对模具温度的影响,可从图2可以看出,模温呈抛物线递增,当浇铸到7块金锭时,模具温度达264℃,很难把乙炔熏在模具上,模具因温度高而热膨胀,损坏模具,模具上的铸铁也掺入液金中,导致金锭含铁高,直接影响金锭品级率。也会导致模具内的气体不容易排出,形成缩坑,麻脸。

图2 浇铸金锭对模具温度的影响

2.2 坩埚影响

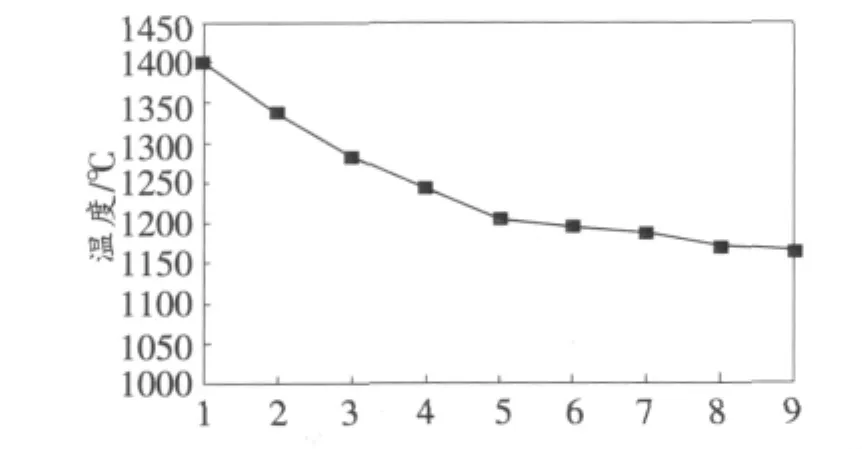

传统浇铸坩埚采用100#石墨坩埚,能一次熔铸30块的金锭,浇铸控制温度靠肉眼判断,通过生产实践数据,得出液金温度变化图3,从图3看出,当浇铸第一块时,液金温度达到1400℃,但随着浇铸的进行,液金温度下降的很快,到第9块时,液金温度下降到1165℃,液金开始固化,浇铸不能进行。根据生产实践温度控制在1200℃的时候,浇铸金锭物理规格最好。传统坩埚在人工起吊时,坩埚和液金重量达到200kg,浇铸操作复杂化,并且作业区域温度高。浇铸过程时,操作人员因感到疲惫,易发生意外。且传统石墨坩埚寿命是5炉,用传统坩埚浇铸,金损失在0.15%~0.30%。

图3 液金温度变化

2.3 微量杂质影响

液金里含有少量的杂质,随电金溶化的时候,会形成塑料状粘性物质,冷却时会阻碍液金内的空气,冷却成锭时外观上容易出现锭有纽扣状残缺。杂质还会影响金锭纯度[3]。

3 改进措施

3.1 坩埚选型

坩埚采用的是直径10mm×10mm圆柱体的高纯石墨坩埚,高纯石墨坩埚寿命是20炉,可使熔融金的损失控制在0.01%~0.02%。

3.2 采用水冷双管平模模具

根据3KG金锭尺寸规格320mm×70mm改进、平模模具选型尺寸规格(350mm×100mm),设计外(395mm×140mm)内(354 mm×104 mm),见右图4在模具底部可嵌入式双层不锈钢水冷夹套,通过调节水冷夹套内水的循环量,改变模具温度,保持模具温度160℃,避免模具温度高时乙炔涂黑易脱层,保证了乙炔涂黑模具的最佳效果。

针对浇铸时黄金熔液与平模模具之间的空气不能及时有效排出,金锭底部表面形成钮扣状小洞残缺。为让浇铸时模具内气体最大可能排出,浇铸初期,将模具倾斜15°,边浇铸边将模具调到水平,利用黄金溶液与空气的张力,将模具内气体均匀赶出,实现了浇铸金锭无钮扣状残缺。大大降低了修边工序的劳动量。

图4 水冷双管平模具

3.3 氧化除杂

在熔铸时加入适量的Na2CO3能放出活性氧,以氧化杂质,它既能起稀释造渣的溶剂作用,也能起到一定的氧化作用。溶剂与氧化剂的加入量,随金属纯度的不同而增减,品位在99.95%以上的一般加入0.1~0.5%Na2CO3,以氧化杂质和稀释渣[4]。含杂质过高时,则加入适量的KNO3以强化一部分杂质,使之造渣而除去,氧化剂的加入量不宜过多,以保护坩埚免遭强烈氧化而损坏,且高纯石墨坩埚属于酸性材料,因而不宜过多加入Na2CO3,为保护坩埚不受损,可加入玻璃或石英粉。加入方法:当液金温度达到1230℃,加入0.1~0.5%Na2CO3,再把温度提升到1300℃,再加入0.3%的KNO3,杂质变为氧化物挥发进入烟气收尘器[5]。

3.4 液化气保温

液金与空气接触的时候,内部含有大量的气体,若直接在空气中冷却,冷却速度极快,来不及释放内部空气,金锭内部就有许多空气,产生内部缩坑[6]。液化气吹可以提高液金的温度,使让液金温度不那么下降的快,延长内部空气释放的时间。液化气带有氧化性气体,杂质与液化气发生氧化还原反应,生成氧化物的渣浮在冶金表面,为下到工艺机械打磨提供的条件。

3.5盐酸漂洗

由于金在空气熔融的,能溶解大量的气体,为了让锭面比内部冷却先冷却下来,保持锭面的平整,避免大的缩坑。直接把浇铸的金锭放入水中,金锭温度1000℃直接降到25℃,过块冷缩,导致金内部有缩坑,以及有部分杂质保留在金锭表面,影响外观质量。现采取放入用热的盐酸当中,可以出去表面杂质,以及消除金内部的缩坑[7]。

4 工序流程

4.1 工序流程对比

原工序流程:

电金→中频加料→模具熏模→立模浇铸→金锭→切头→修边挑渣→金锭入库

现工序流程:

电金→配重加料→氧化除杂→模具熏模→平模浇铸→液化气保温→盐酸漂洗→金锭入库

4.2 结果对比

通过对工艺的优化,设备的改进。3KG金锭物理合格率和直收率都达到提高,返炉率有所下降,见表1。

表1 平模与立模浇铸技术指标对比

5 结论

生产实践表明:

(1)金锭外观质量有了质的飞跃,锭面光滑,无缩坑、飞边毛刺等物理规格问题,无需再人工处理即可交售出库;

(2)因采用定量平模浇铸,每块金锭的重量均在控制范围内,杜绝了因重量偏差造成返炉的现象出现。金锭返炉率由原来的30%降至1%以下,金的直收率提高了0.001%,同时返炉率减少,电耗也相应减少了20%;

(3)平模浇铸操作简单,劳动强度小,对操作工的技术要求较低,一个人就能独立完成;

(4)金锭在独立区域浇铸,消除了金银交叉污染,确保了金锭品质。

[1]杨国祥,邓志明.键合金丝用高纯金的制备[J].贵金属,2010 (2):54-56.

[2]赵忱.交直流叠加在金电解中的应用[J].设备管理与维修,2003(3):19.

[3]赵忱.金电解电源装置的优化设计与应用[J].矿冶,2002(3): 77-79.

[4]黄绍勇.循环法在金电解中的应用[J].江西铜业工程,1999(3): 17-19.

[5]黎鼎鑫,王永录.贵金属提取与精炼[M].长沙:中南大学出版社,2003:86-87.

[6]傅杰.特种冶炼[M].北京:冶金工业出版社,1982:36.

[7]章四琪,黄劲松.有色金属熔炼与铸锭[M].北京:化学工业出版社,2005:13-14.

Improving the Physical Passing Rate of 3KG Gold Bullion

DONG Wu-bin,XIA Bin,ZOU Zhen-wu

(Guixi Smelter of Jiangxi Copper Corporation,Guixi,Jiangxi 335424,China)

This paper mainly analyzes the reason why that small caliber in vertical mould,slow heat dissipation,trace impurity,and crucible results in low physically qualified rate of the gold bullion.It introduces the traditional crucible was replaced by high purity graphite crucible,,the water cooled twin pipe flat mould,the increased oxidative removal of impurity,heat insulation by liquefied petroleum gas and hydrochloric acid rinsing process.Due to the measures,the gold bullion physically qualified rate and direct recovery rate increased,and the returned furnace rate declined.

flat die;gold bullion;physical pass rate;direct recovery rate;returned furnace rate

TF831

:B

:1009-3842(2012)04-0010-02

2012-04-24

董武斌(1985-),男,江西上饶人,本科,主要从事贵金属生产工作。E-mail:yiren198711@163.com