滚刀式切丝机切丝刀切削角度分析

刘志翎,郭 飚

昆明烟机集团二机有限公司,昆明市东郊金马寺 650216

烟草制丝工艺中的切丝是将经过前期处理后的片烟或烟梗切割成合格的叶丝或梗丝[1],目前制丝生产线中大量采用的是滚刀式切丝机[2]。烟草切丝对切制下来的“切屑”是有质量要求的,而切丝刀是完成切丝功能的最终执行零件,其刀刃的切削角度对切丝质量的影响较大。滚刀式切丝机的切丝刀安装在刀辊上,刀辊的结构设计决定了切丝刀的切削角度,但目前对于烟草切丝的切削理论以及切丝刀切削角度的研究尚未有文献报道。为此,根据滚刀式切丝机的工作原理[2],借鉴金属切削理论[3]以及木材切削理论[4]的研究方式,通过建立切丝刀切削角度的理论模型,研究分析切丝刀的切削角度、切屑的形成过程等,旨在为优化切丝刀切削角度提供理论参考。

1 切丝刀切削角度的理论模型

1.1 滚刀式切丝机切丝原理

滚刀式切丝机切丝刀的运动形式为刀辊旋转式[2,5],见图1。切丝刀1安装在刀辊2上,刀辊2顺时针旋转,切丝刀1随之作旋转运动。上排链4和下排链6同时运动,带动物料5向刀门系统运动,刀门系统由上刀门3、下刀门7、左右侧刀门8组成。物料5向刀门系统运动的速度与刀辊2旋转速度成比例[6],并按烟丝宽度要求预先设置。上刀门3和上排链4是联动的,当物料5流量变化时,上刀门3与上排链4一起上下浮动。切丝刀1刀刃运动的结果是将高出刀门系统的物料5切削并带走,物料5被切丝刀1切削下来的切屑(即烟丝)要符合卷烟工艺规范的质量要求[1]。滚刀式切丝机中对切丝质量产生影响的因素很多,重点对切丝刀的切削角度进行研究。

图1 滚刀式切丝机切丝原理示意图

1.2 切丝机切削加工理论模型

切丝机是对烟草物料进行切削加工,与金属切削的主要区别在于:烟草切丝对从被切物料上切下来的“切屑”有要求;金属切削则是对切削后的被切工件本体有要求,“切屑”基本上按废弃物对待。

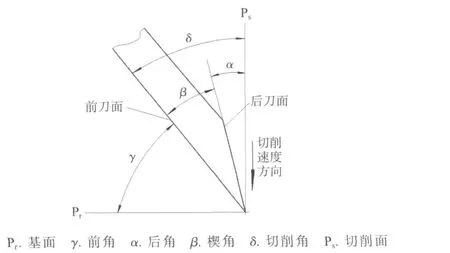

研究切丝刀的切削角度,需要建立一个理论模型,在此借鉴引用了一些金属切削理论的概念[3],采用刀具的静止基准系[3]中的(Pr-Ps-Po)主剖面系,各平面定义见表1。由切丝原理得知,在切削物料过程中,切丝刀的切削速度方向自上而下,设:过刀辊中轴线的平面为基面Pr,切削平面Ps垂直于基面Pr,且与基面Pr相交于切丝刀刀刃;主剖面Po是过刀刃任一点,垂直于基面Pr和切削平面Ps,即垂直于刀辊中轴线的平面;(Pr-Ps-Po)组成一个互相正交的主剖面坐标系。

表1 刀具静止基准系的各坐标平面

表2是切丝刀的结构要素和在静止基准系内的角度定义,图2是静止基准系的主剖面Po,即垂直于刀辊中轴线的切丝刀截面图。图2中,基面Pr垂直于切削速度方向,切削平面Ps垂直于基面Pr,且

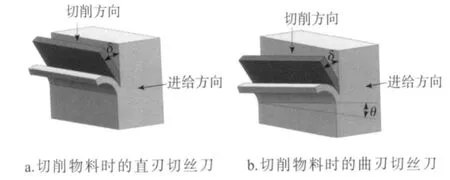

1.3 计算模型的简化

滚刀式切丝机刀辊的运动方式是以刀辊的中轴线为转动中心,以切丝刀的刀刃为运动母线、切丝刀的宽度为运动母线长度,切丝刀的刀刃做旋转运动,刀刃旋转一周的运动轨迹是形成一个圆柱面。目前切丝刀的刀刃(即运动母线)相对于刀辊的旋转中轴线有2种形式,一种是平行于中轴线的直线,称为直刃刀辊,见图3a;另一种是以中轴线为中心的圆柱曲线,称为曲刃刀辊,见图3b。垂直于刀辊中轴线的主剖面Po,若沿着刀辊中轴线方向在切丝刀宽度范围内移动,对于直刃刀辊,在任意位置选取的主剖面Po,其切丝刀截面图都是相同的;但对于曲刃刀辊,切丝刀截面图是变化的。由于曲刃刀辊的切丝刀刀刃曲线的曲率半径较大,刀刃曲线近似于直线,因此研究曲刃切丝刀切削角度时,刀刃曲线按直线处理。

表2 切丝刀在静止基准系内的要素和角度

图2 主剖面Po

图3 直刃刀辊和曲刃刀辊示意图

滚刀式切丝机切丝过程中被切削的物料面是圆弧面,为计算及表达方便,将被切削的物料面简化为平面,即视为图2中的切削平面Ps,切丝刀刀刃为直线,见图4。其中,纵向箭头是切丝刀片的切削方向,横向箭头是物料的进给方向,δ为切削角,θ为刃倾角,直刃切刀的θ刃倾角为零。

图4 2种切丝刀在切削物料时的状态

2 切丝刀的切削角度及切屑形态

2.1 切丝刀截面形态

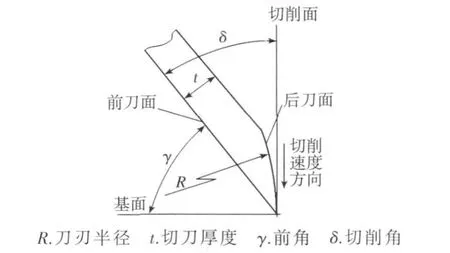

滚刀式切丝机切丝刀切削烟叶(梗)时,切丝刀随刀辊同时作旋转切削运动,烟叶(梗)做直线进给运动[2],2种运动在切削过程中合为一体且连续不断[5],见图5。滚刀式切丝机在运行中为保持切丝刀刀刃的锋利,切丝刀辊有切丝刀进刀系统,并配置有磨刀器[2]。在切丝机运行时,刀辊高速旋转状态下,刀辊进刀系统按设定方式驱动切丝刀进刀,磨刀器利用旋转砂轮对切丝刀刀刃进行磨削,磨掉刀刃多余部分,除去粘滞在刀刃上的污垢,保证切丝刀的锋利,保持刀辊外缘直径。

图5 切丝刀切削物料时的截面图

切丝刀安装在刀辊上,其几何位置见图6。其中,基面Pr是通过刀辊中心和刀刃的平面,切削平面Ps是通过刀刃并垂直于基面Pr的平面,前角γ为切刀底面(前刀面)与基面Pr的夹角。当刀辊半径R为定值时,L值愈大,前角γ愈大。因此,当直刃刀辊L值是定值,前角γ也是定值;而当曲刃刀辊L值是一个与刃倾角θ相关的变量,前角γ也是变量。

图7是将刀刃部分放大的截面图,后刀面是一个圆弧面,圆弧面的半径是刀刃轨迹外缘形成的圆的半径R,即刀辊半径。图7可见,切丝刀的后角为0,即没有后角,这是磨刀器不断磨削切丝刀后刀面的结果,磨削后的切丝刀的后刀面是圆弧面,在刀刃处圆弧面与切削面Ps的夹角为0。

由式(1)得:δ=β

由式(2)得:γ+δ=90°,γ+β=90°

即切丝刀的角度由前角γ和楔角β组成,楔角β等于切削角δ。可见,设计刀辊结构时,切丝刀角度的关键在于前角γ的选择,也就是选择切削角δ。

图6 切丝刀在刀辊上的几何位置

图7 切丝刀刀刃部分截面图

2.2 切屑形态

切削过程形成的切屑形态,分为流线型(flow type)、折 断 型 (split type)、压 缩 型 (compressive type)、剪 切 型(shear type)和撕裂型(tear type)[4]。流线型切屑是沿切刀的前刀面呈流线状生成,切屑几乎没有发生压缩变形;剪切型切屑是在纤维倾角较大时的顺纹切削,剪切滑移形成连续切屑,显然与物料方向有关;折断型、压缩型、撕裂型的切屑形态都不好,造成这种情况的原因很多,如物料方向差异、柔韧性、含水率以及切削加工过程中的切削厚度、切削速度、切削角度等。图8是以切削杉木气干材为例说明加工条件与切屑形态的关系[4],随着切削角增大,切屑形态从流线型向折断型,再向压缩型转变。

图8 切削角、切削厚度与切屑形态的关系

烟丝质量就是“切屑”形态,切丝机的切丝要求是希望得到流线型和剪切型切屑。卷烟工艺规范[1]要求,切制梗丝厚度范围为0.10~0.30 mm,切叶丝宽度为0.7~1.1 mm。图8所示情况近似于切梗丝,图中的切削厚度可认为是梗丝宽度,而对于切叶丝则不适用。

2.3 切削角度与切屑形态的关系

滚刀式切丝机切丝刀的刀具参数主要是切削角δ、前角γ、刃倾角θ,3个参数对切削状况的影响不同。选择了切削角δ,即确定了前角γ。图8可见,切削角δ超过30°,对切出的烟丝形态不利;切削角δ小于15°,切屑效果较好,但由于刀辊结构的限制,切削角δ小于15°较难实现,且刀具的刀刃刚度和强度下降,切削过程中会产生振动,切削阻力会增大。

曲刃刀辊切丝刀存在刃倾角θ,θ在切削过程中会增加切屑变形。θ在10°以内,切削阻力会降低[4]。切丝刀的后角α为0时,后刀面与被切削物料摩擦产生切削阻力,从而挤压物料产生变形,导致切丝质量下降。因此,后刀面要尽可能地小,图7可见减小刀片厚度或加大切削角δ,均可减小切刀后面摩擦力的影响。但是,切削阻力会随着切削角δ的增大而增加[4]。

3 实验结果

以SQ34系列和SQ3系列水平滚刀式切丝机的刀辊为对象进行验证分析,分别对直刃刀辊和曲刃刀辊的技术参数进行统计,见表3。可见,直刃刀辊的切削角为24°,曲刃刀辊的切削角在22~28°之间,切削角δ都小于30°;在实际应用中,烟梗切丝采用水平曲刃刀辊效果较好。该实验结果与理论分析结果基本一致。

表3 刀辊及切丝刀的技术参数

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]《卷烟机械》编写组.卷烟机械[M].北京:北京出版社,1989.

[3]机械工程手册,电机工程手册编辑委员会.机械工程手册第8卷机械制造工艺(二)[M].北京:机械工业出版社,1982.

[4]李黎.木材切削原理与刀具[M].北京:中国林业出版社,2008.

[5]郭飚,刘志翎.一种滚刀式切丝机切削力及切削功率的计算方式[J].烟草科技,2011(8):21-23.

[6]郭飚,刘志翎.烟草切丝机排链气动离合器的使用条件分析[J].烟草科技,2010(4):24-26.