耐磨材料与防腐蚀涂装技术在选煤厂的应用

陈 帅

(郑煤集团新郑精煤公司,河南 郑州 451150)

·专题综述·

耐磨材料与防腐蚀涂装技术在选煤厂的应用

陈 帅

(郑煤集团新郑精煤公司,河南 郑州 451150)

选煤厂生产主要依靠设备,设备在使用过程中,其金属构件与物料和各种介质的接触、磨损以及发生电化学反应等,容易造成金属腐蚀,导致设备无法正常使用。随着材料科学的不断发展,耐磨材料和防腐蚀涂装技术的研究已取得了一定成果,耐磨材料和防腐蚀涂装技术在选煤厂的应用,延长了设备的使用寿命,创造了可观的经济效益和社会效益。

设备;腐蚀;选煤;涂装;耐磨;材料

选煤厂设备腐蚀主要是金属的腐蚀,金属材料腐蚀失效每年造成全世界钢材的消耗达7亿t以上[1]。

金属材料腐蚀是金属材料受周围介质的作用而损坏,金属的锈蚀是最常见的腐蚀形态。腐蚀时,在金属的界面上发生了化学或电化学多相反应,使金属转入氧化(离子)状态,这会明显降低金属材料的强度、塑性、韧性等力学性能,破坏金属构件的几何形状,增加零件间的磨损,恶化使用性能,缩短设备的使用寿命,造成严重的经济损失、资源浪费,甚至发生灾难性的事故,造成恶劣的影响。

随着材料科学技术及金属防腐蚀涂装技术的不断发展,耐磨材料和防腐蚀涂装技术在选煤、冶金、石油化工等行业得到了广泛的应用,大大延长了设备、部件的使用寿命,降低了设备故障率、维修率,取得了一定的成效。

1 选煤厂设备腐蚀及防护

选煤厂设备腐蚀主要是金属腐蚀,金属腐蚀分为应力腐蚀破裂、腐蚀疲劳、磨损腐蚀、氢损伤、点腐蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀等8种[2]。腐蚀与金属自身的结构以及外部环境有关,选煤厂设备腐蚀常由于应力集中、与物料和介质摩擦、撞击以及发生电化学反应等原因造成。

选煤厂设备腐蚀有如下特点:设备运动部件易发生磨损,遇特殊情况发生电化学反应,造成腐蚀,如刮板机链条、离心机刮刀、手动阀门丝杠,一旦遇水、潮湿环境或润滑不力,极易发生锈蚀;金属材料与煤泥水、介质悬浮液等流体接触的部件容易磨损、腐蚀,如弧形筛布料箱、介质和煤泥水管道等;设备、部件应力集中处易发生腐蚀,如脱介筛大梁,特别是方梁直线振动筛,长期使用易在大梁上应力集中处开裂、腐蚀,造成断大梁;设备两部件接触处及焊接处易腐蚀,如脱介筛筛箱上固定螺丝处和管道改向接口处,由于螺丝拧动或者焊接时对原防腐处理造成人为破坏,此处易发生腐蚀;设备部件边缘、棱角处由于涂装加工不易处理、涂层薄,也会先于其他部位腐蚀。

金属材料的腐蚀主要与自身的结构特点和外在环境有关。自身原因包括制作材料、设计工艺、形状等;环境原因包括物理碰撞、磨损、应力、环境pH值、流体性质等。所以,防腐蚀工作主要从这两个方面着手。

1)自身方面:根据设备、管道、构件所使用的环境、频次、强度等因素选用合理的材料及结构设计,如在腐蚀环境中宜选用耐腐蚀的材料,在磨损强度较大的环境宜选用耐磨材料,根据工作环境需要选用不同形状的设备构件(如管道弯头、三通形状、焊接工艺的合理选择)。

2)外在方面:一般设备在出厂时就进行了防腐处理,在对设备的使用过程中要定期对设备、管道、部件进行除锈防腐处理,注意巡检,发现防腐涂层脱落要及时补刷。在组装设备时,注意对设备部件表面漆膜、保护层的保护,拧螺栓时尽量使用垫片。对于耐磨管道,耐磨层和基层的结合属于异质材料之间的结合,并非一体,在安装时,要严禁摔、敲、砸,避免复合层与基层的脱离,为了避免焊接对耐磨层的破坏,一般根据管路设计图纸,直接向厂家定制,特别是弯管、三通、弯头、分配管等[3]。

2 耐磨材料在选煤厂的应用

2.1 简 述

耐磨材料普遍用于选煤厂重介质选煤系统,目前,很多选煤厂的煤泥水处理系统也开始采用耐磨管道。介质悬浮液硬度大、腐蚀性强,介质管道磨损速度很快,特别是有压管,如旋流器入料管、脱介筛入料管等。

依管道材料和流动方式不同,一般的金属管材使用寿命大约在几个月到1年左右。管道的严重磨损不仅造成了大量的材料浪费和介质的跑冒滴漏,而且频繁的管道维修更换,增加了工人的劳动强度,加大了生产成本。

另外,选煤厂洗选出的精煤、中煤、矸石等物料对设备、溜槽、料仓壁的内衬磨损严重,矸石对溜槽的磨损最严重。在大中型选煤厂主输煤系统中采用12 mm锰钢板内衬,也仅仅使用了3~5个月就被磨穿[4]。因此,提高设备衬板的耐磨性和耐冲击性十分重要,选择适应不同工况的衬板材料可使物料输送顺畅,经久耐用,是实现安全、高效生产的重要保障。

2.2 选煤厂常用的耐磨材料

2.2.1 高铬铸铁

高铬铸铁是指含碳量0.6% ~2%,含铬量13%~25%[4],硬度较高的一种耐磨材料。不能进行切削加工,可用来制作重要的耐磨零部件、衬板等。其缺点是材料脆性大,不能承受较重的冲击载荷。高铬铸铁在选煤厂常用作溜槽、料箱等的耐磨衬板使用。

2.2.2 铸 石

铸石是以天然岩石为主要原料,经配料、融化、浇筑、退火而成的一种无机非金属材料。它具有优良的耐磨、耐腐蚀性能。但是铸石密度高,脆性大,不耐冲击,易破碎。铸石目前常应用于重介质收集缓冲池等物料冲击力不大的部位,如脱介筛下溜槽、重介质旋流器产品缓冲箱等,易于发挥其优点。

2.2.3 离心浇铸复合陶瓷管

离心浇铸复合管是采用“自蔓燃高温合成-高速离心技术”制造的复合管材,在高温高速下形成均匀、致密且表面光滑的陶瓷层及过渡层。复合管具有良好的耐磨、耐热、耐蚀及抗机械冲击与热冲击、可焊性好等综合性能。是输送颗粒物料、磨削、腐蚀性介质等理想的耐磨、耐蚀管道。复合管在选煤厂常用作直管、弯头、三通等,使用效果较好。

2.2.4 贴片耐磨管

贴片耐磨管是用粘胶将氧化铝陶瓷片粘贴在管道内壁。该种产品制作工艺简单,制作周期长。贴片耐磨管现在广泛应用于重介质选煤介质输送系统,包括重介质旋流器入料溜槽、旋流器弯头和内壁、介质管道等,使用寿命长,达2~3年。一般先由用户对管路长度、倾角等提出要求,到生产厂家定做后,在生产现场组装使用,以保护其耐磨层在安装时不因为二次加工而被损坏。

2.2.5 点焊装卡式耐磨管

点焊装卡式耐磨管是用耐高温强力粘胶将中间带孔的氧化铝陶瓷片粘贴在管道内壁,同时配合点焊工艺透过小孔将陶瓷牢固地焊接在钢管内壁。为保护焊点,上面再旋上陶瓷盖帽。该种产品制作工艺相对复杂,制作周期较长,成本较高,在选煤厂应用较少。

2.2.6 耐磨堆焊板

耐磨堆焊板是采用焊接的方式,在普通低碳钢板、耐热钢板或不锈钢板上堆敷一层高碳、高铬的硬堆焊层来形成的。具有高耐磨性、耐冲击性、可卷圆、冷热加工等特性,其耐磨性是普通低碳钢的30倍以上[4],可实现现场任意切割、焊接施工,完全满足选煤厂主输煤系统中非标件、仓体等的耐磨要求。耐磨堆焊板加工周期较长,一次投入成本较大。

2.2.7 聚氨酯

聚氨酯材料广泛用于选煤厂的筛板、皮带清扫器刮刀等方面,以寿命长、维修工作量小、综合成本低等特点著称。聚氨酯筛板相比于普通钢制筛板,耐磨性能好,使用寿命长,其耐磨性为钢制筛板的3~5倍;其耐湿性能好,可在水为介质的条件下工作;其与物料的摩擦系数较低,具有自清理作用,利于透筛,提高筛分效率和脱介效率;耐腐蚀,不易燃,无毒无味;吸振性能好,消声能力强,可减少噪音;节能降耗,聚氨酯比重小,比同样大小钢筛重量轻得多,从而减轻了筛机负荷,节约电耗,并可延长筛机寿命。聚氨酯清扫器使用寿命较长,约为一般清扫器的5倍以上,且结构设计合理,维修更换方便,清理效果好。

3 防腐涂装技术在选煤厂的应用

对设备进行防腐涂装处理是选煤厂最常用的设备防腐蚀技术,每个选煤厂都会定期对设备、管道进行防腐涂装处理。

3.1 涂料防腐技术的特点

优点:在保护物面不受环境侵蚀的同时,还具有装饰作用及标志(以示警告危险、安全等)、伪装变色、示温、绝缘、导电、防火、润滑、防噪音等特殊功能;施工简便、应用范围广,不受构件过大、过小、结构复杂程度的限制;易于现场维护、更新;成本费用和施工费用低于其他防腐措施,涂装工期短,对生产影响小;可以和其他防腐措施(如阴极保护、金属喷涂、金属镀、塑料镀等)配合使用,获得完善的防腐系统。

缺点:涂装作业一般涂层较薄,多在1 mm以下,其抗渗、抗机械损伤能力有一定的限制,经过一段时间后必须进行维修。尤其是在强腐蚀介质、高温及外力较强的场合,仅采用涂料防腐难以达到使用要求。

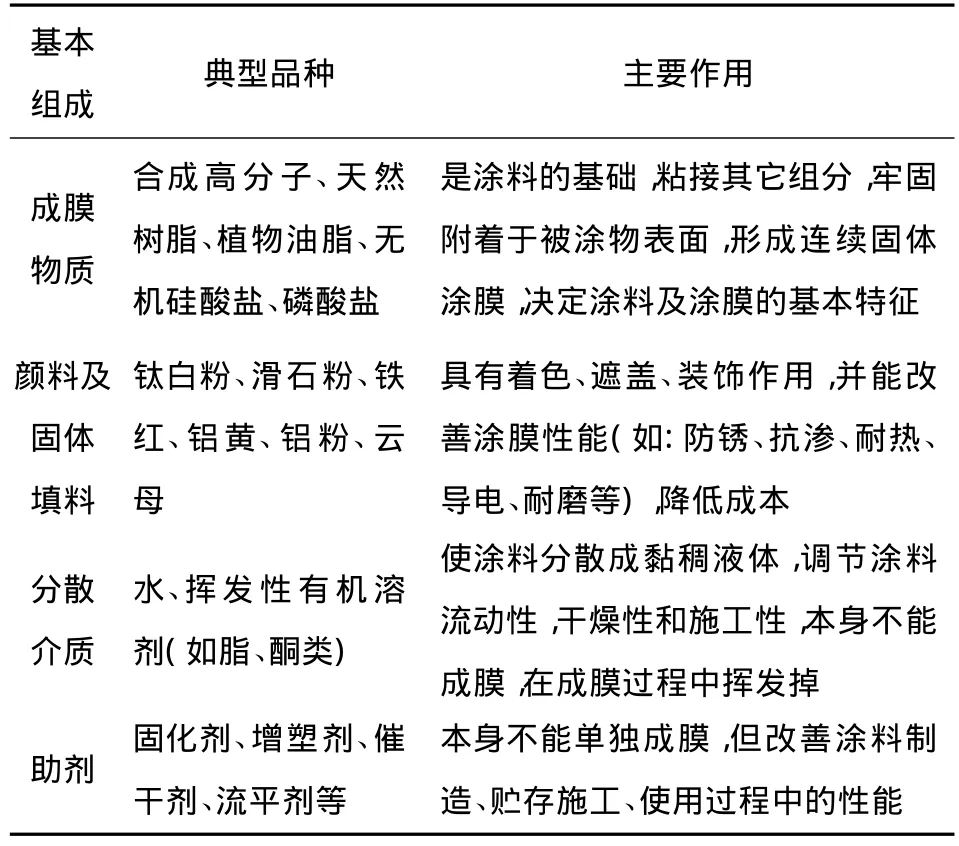

3.2 涂料的基本组成及作用

涂料的基本组成及作用见表1。

3.3 防腐涂层的结构

3.3.1 底 漆

底漆直接与金属接触,是整个涂层系统的重要基础。它能阻止锈蚀的产生和发展,因此,往往含有防锈颜料、抗渗填料;它与金属表面有良好的附着力和润湿力,因此,成膜物分子结构中往往含有极性基团如羟基、羧基等;底漆中含有较多的固体填料的另一种作用是使漆膜表面粗糙,增加与中间层或面漆的结合力。

3.3.2 中间层

中间层要与底漆、面漆结合良好,起承上启下的作用,这主要是靠两层界面间的物质相互扩散、高分子链相互缠结以及极性基团间的吸引力。在整个涂层体系中底漆或面漆有时不宜太厚,所以中间层的另一作用是能较多地增加涂层厚度,以提高屏蔽作用。

表1 涂料的基本组成及作用[5]

3.3.3 面 漆

面漆与环境相接触,因此,要具有耐环境化学腐蚀性、装饰美观性、号志性、抗紫外线、耐候性等。

3.4 金属表面涂装预处理

在进行涂装前需对金属表面进行预处理,目的在于除去制作表面的锈蚀、氧化皮、油污等,同时产生一定粗糙程度的表面或磷化、钝化的表面,以提高涂膜的附着力并防止生锈。预处理的好坏直接关系到涂膜的防腐效果,是保证防腐施工质量的最重要环节。金属表面处理方法从总体上可分为机械法和化学法两大类:

机械法:包括手工敲打、打磨法、电动砂轮摩擦法、喷射高压水、喷射高压空气、喷砂等机械动力冲击法。机械除锈法的目的不仅在于除锈污,同时还提高金属表面的粗糙度以增强涂层的附着力。

化学法:包括化学除油、电化学除油、酸洗除锈以及磷化、钝化处理。

由于化学法除锈工艺复杂、造价高、工期长,不适合长期开机生产的选煤厂,所以选煤厂防腐除锈预处理一般采用机械法。

3.5 涂料的合理选择

根据介质环境。实际情况中,腐蚀介质种类繁多,不同场合引起腐蚀的原因不一样,因此,选用涂料必须充分考虑被保护物面的使用条件与涂料适用范围的一致性,并尽量选用廉价、无污染的涂料。

根据被保护物件的表面性质。首先要考虑涂料与保护表面是否具有足够的粘合能力,是否会发生不利于粘合的化学反应。其次要考虑施工的可行性,如红丹防锈漆可用于钢铁表面,但不能涂在铝和铝镁合金表面,木材制品不能选用烘干漆等;当钢铁表面难以进行喷砂或酸洗等表面处理时,要考虑选用带锈底漆。

根据涂料的性能合理的配套选用涂料。底漆和面漆要有很好的结合力,面漆不能咬起底漆,与基材附着力差的面漆要选择附着力强的底漆,若底、面涂层间结合不良,可选用中间层涂料。

根据施工条件。若无喷涂设备,不宜采用快干涂料。无烘房或被涂物件太大,不宜采用烘干型涂料等。

注重经济效益。进行经济核算时要将材料费用、表面处理费用、施工费用、涂膜使用寿命及维修费用等加以综合考虑。

4 结束语

随着科学技术的不断进步,资源将进一步受到重视,材料的性能将会越来越优越,新材料、新技术的不断投入使用,选煤行业的设备将会性能更好、使用寿命更长,耐磨材料和防腐涂装技术以其优越性,必将在选煤行业得到更广泛的应用。

[1] 任耀剑,江利.耐磨材料的研究及进展[J].矿山机械,2005(6):73.

[2] 闫康平,陈匡民.过程装备腐蚀及防护[M].第2版.北京:化学工业出版社,2009:2-3.

[3]欧泽深.重介质选煤技术[M].徐州:中国矿业大学出版社,2006:266-267.

[4]于 冰.选煤厂主输煤系统常用耐磨衬板的选择[J].煤炭加工与综合利用,2011(4):17-18.

[5] 吴继勋.金属防腐蚀技术[M].北京:冶金工业出版社,1998:141.

Application on W ear-resisting M aterial and Anticorrosion Coating Technology in the Coal Preparation Plant

Chen Shuai

Coal preparation plant production mainly relies on the equipment,in use process the metal components of the equipment contact,wear and happen electrochemical reaction with material and all kinds of media,easy to cause the metal corrosion,lead to the equipment can't be used normally.With the continuous development of material science,the research of wear-resisting material and anticorrosion coating technology has obtained the certain result,the application of this technology in coal preparation plant,extend the life of the equipment,create considerable economic benefits and social benefits.

Equipment;Corrosion;Coal preparation;Coating;Wear-resisting;Material

TD407

A

1672-0652(2012)09-0004-04

2012-07-06

陈帅(1987—),男,河南宁陵人,2010年毕业于河南理工大学,主要从事精煤技术管理工作(E -mail)ccss1389@163.com