精密剪切下料技术

文/李俊党·沈阳市求实精密剪切机厂

精密剪切下料技术

文/李俊党·沈阳市求实精密剪切机厂

国内外状况分析

锻造行业是我国耗材、耗能大户,而下料又是锻造的第一道工序。下料工艺选择是否合理不仅关系到锻件质量、生产效率、原材料和能源消耗,也关系到环境保护、生产成本和企业的发展。

工信部和中国锻压协会将锻造精密下料列入了《“十二五”锻压行业节能、减排筛选与评估》中,这充分说明了国家相关部门对锻造下料行业的重视,同时也说明了锻造行业的节能、减排工作,必须从基础抓起、从第一道工序入手。

设备分类

我国锻造下料设备的规格、型号很多,从有屑和无屑的角度可分为有屑下料和无屑下料两大类。

⑴有屑下料的设备,包括往复锯床、圆锯床、砂轮切割、超高压水射流切割等。

⑵无屑下料的设备,包括棒料剪断机、型钢剪断机、联合冲剪机、曲柄压力机、冷镦机和精密棒料剪断机(温剪、热剪和高速剪)。

锻造企业一般根据自身的产业规模、企业类型、材料特性等条件,因地制宜地选择企业需要的下料设备,其中带锯床、棒料剪断机和曲柄压力机的应用相对普遍。另外,精密棒料剪断机是一项新兴技术,最近几年才开始在锻造下料领域得到广泛应用。

常用设备及剪切方式的节能减排分析

⑴带锯床。带锯床节能减排的优势十分明显,特别适用于中、小型锻造企业下料。设备投资不大,却可获得较高的下料精度,而且应用范围很广。既可用于圆钢下料,也可用于方钢、管子下料,且与材料软硬无关。带锯床的生产率是G607圆锯床的1.5~2倍,是往复锯床的5~10倍。锯切同样规格的材料,带锯床的安装容量只有G607圆锯床的1/2,锯切单位的动能消耗是G607圆锯床的1/4。对锯切能力在250mm和400mm以下圆料的带锯床,其带锯厚度分别为0.9~1.06mm,切口损耗只有1.5mm左右,平均只有圆锯床的1/5~1/4,或者往复锯床的1/2。

带锯床若用于大型锻造企业下料,它的劣势就会暴露出来。因为带锯床是有屑加工,所以有锯口损失,尽管锯口较圆锯床和往复锯床小许多,但是以日产万件计算,就有15000mm优质钢材成为锯末。另外,带锯条的成本也较高,每万件产品的锯条费用要比刀片费用高7倍左右。所以,采用带锯床下料,应本着因地制宜的原则。

⑵用于室温剪切的棒料剪断机。棒料剪断机属于无屑加工,没有切口损耗,可实现机械化操作,生产效率很高,是一种为锻造下料行业提供的专用设备。由于棒料剪断机采用的是自由剪切,被剪棒料在剪切时先弯曲、后剪切,因此棒料压塌严重、塑性变形大。对于室温剪切,断面倾斜度只能达到4°~6°。剪下的坯料在中频炉中加热时,容易将坯料拱起,造成断路。因为塑性变形大,在拉应力和挤压应力作用下,剪切大直径合金钢时容易产生裂纹分支。为避免裂纹产生,不得不借助预热剪切,而预热剪切要消耗大量能源。棒料剪断机对材料特性十分敏感,当剪切硬度值较低材料时,剪切质量会明显下降。

鉴于以上种种原因,棒料剪断机在冷剪下料领域,逐渐被带锯床、曲柄压力机和精密剪切所取代。但是,棒料剪断机在开式模锻和有飞边模锻等场合还在应用。

⑶用于蓝脆剪切的棒料剪断机。蓝脆剪切就是将材料加热到蓝脆温度后再进行剪切,以45钢为例,蓝脆温度在250~350℃区域内。到达蓝脆温度以后,45钢的抗拉强度将由625N/mm2提高到715N/mm2,抗拉强度提高以后,抗变形能力随着提高,压塌变形、弯曲变形显著减少,从而使剪切精度提高。钢材由韧性向脆性转化以后,意味着其塑性变形和材料流动将被遏制,同时也避免了因晶粒位移而产生裂纹。

蓝脆剪切属于精密剪切的范畴,B·T梅谢林和г采曼(斯坦金)对预热曾作如下论述:“不同金属,采用不同的预热温度以后,可以提高韧性金属的脆性、加大脆性金属的韧性,达到提高剪切质量、防止剪切裂纹产生的目的。”采用蓝脆剪切的方法提高剪切精度和防止剪切裂纹产生,在20世纪90年代以前应用很普遍。但是,预热要耗费大量能源和费用,而那时又没有更好的下料手段。

⑷曲柄压力机上的双套筒模剪切。这种剪切方式也属于精密剪切的范畴,属于简易型精密剪切。套筒在这里起到了一定间隙内的刚性约束作用,只允许被剪棒料在剪切时在一定间隙内弯曲,防止其自由弯曲。它的剪切精度虽然比不上约束剪切高,但与棒料剪断机比较,剪切精度提高近1倍。以剪切40Cr、45钢热轧钢为例,断面倾斜度可以达到2°左右。这种下料方式在工具行业、标准件行业、锻造下料行业得到广泛应用。

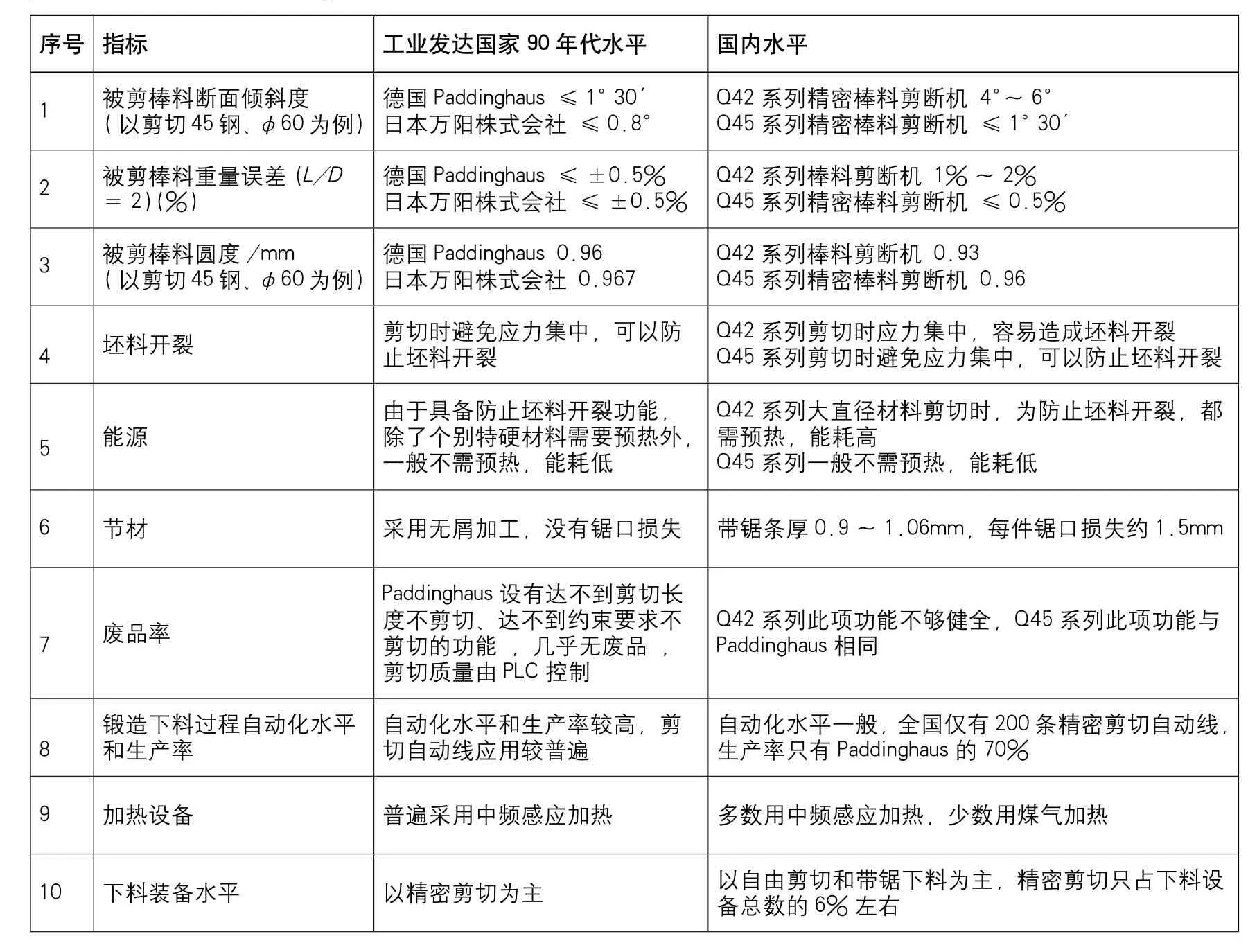

表1 锻造下料国内外技术水平对比

⑸高温剪切。将被剪材料加热到1150℃锻造温度后进行剪切、锻扁、冲孔、锻造,这种方式用一次加热取代了二次加热,实现用小吨位剪断机剪切较大直径材料。用约束剪切取代自由剪切,既提高了剪切质量,又降低了能源消耗。沈阳建兴利锻压机床厂生产的QR42型高温剪断机就属于这一类型。

⑹高速剪切。当剪切速度提高到3m/s以上时,材料的断裂韧性相对降低了,从而提高了材料的断裂脆性,提高了剪切断面的质量。太原科技大学与长治锻压机床厂合作研制的4kJ液气棒料精密剪切机就属于这一类型。

⑺精密剪切。以沈阳市求实精密剪切机厂生产的S-Q45精密棒料生产线为例,通过应用约束剪切原理、纯剪切技术和刀具制造技术。实现了以无屑加工取代了有屑加工,精密剪切下料与高速带锯下料比较,每万件产品可节约锯口损失15000mm;以约束剪切取代自由剪切,与普通棒料剪断机比较,可提高剪切精度1~3倍;以室温精密剪切取代预热剪切。

对精密剪切使被剪棒料在剪切时受三向压应力作用,呈均布载荷,可防止应力集中的产生,从而提高剪切质量、防止产生剪切裂纹。这样除了特别高硬度的材料(如GCr15)需要预热外,一般如45钢、40Cr、42CrMo、8620H等常用材料都不需预热,可以节约大量预热费用。

国内外的差距

我国目前的锻造下料行业与工业发达国家还存在很大差距,表1给出了行业中几个技术指标的国内近期水平与国外90年代水平的对比情况。

精密剪切技术

原理

精密剪切技术主要采用了约束剪切原理和纯剪切技术。

⑴约束剪切原理。给被剪棒料施加一个足够大的径向约束力和轴向约束力,使坯料在剪切过程中受三向压应力,既不可能产生弯曲,也不可能产生轴向位移,而只能沿着滑块运动方向平行移动,所以剪切的精度高。同时动刀、静刀与被剪棒料是均匀接触,载荷分布均匀,避免了应力集中,有效地遏制剪切裂纹产生。

⑵纯剪切技术。棒料在剪切时,对材料特性十分敏感,集中表现在刀片间隙上。刀片间隙是一项工艺参数,随材料直径的增大而增大,随材料抗拉强度σb值、布氏硬度HB值的降低而增大。当剪切σb和HB值较高的材料(如40Cr、45钢)时,需要的刀片间隙小,即使采用普通剪切也过得去。当采用约束剪切时,不仅能获得优良的剪断面质量,而且还可以防止剪切裂纹产生。然而当剪切σb和HB值较低的金属材料(08钢、Q235A等软材料)时,既要满足材料特性需要,有较大的刀片间隙,还要使剪切线垂直中心线使剪切力偶压缩至最低,形成纯剪切,这样才能防止二次剪切产生。如果刀片间隙增大以后形成不了纯剪切,不仅会降低剪切精度,而且会增大剪切力偶,导致剪切裂纹产生。

综上所述,纯剪切技术、约束剪切原理及刀具制造技术的合理运用,是提高软、硬材料剪切质量的有效方法。

适用条件

⑴以剪切45钢热轧钢为例,精密剪切技术适用于满足断面倾斜度不大于1.5°、重量公差不大于0.5%、断面圆度为0.96mm工艺要求的被剪坯料,可以满足温、热精锻和闭式模锻等的下料要求。

⑵合理采用不同的精密剪切技术,既可精密剪切40Cr、45钢、20CrMnTi、42CrMo等中硬材料,也可精密剪切08、10、15、Q235A等软材料。

⑶剪切直径在φ90mm以下的40Cr、45钢、20CrMnTi、42CrMo等材料时,可以用室温精密剪切取代预热剪切。

⑷可以用于室温剪切,也可以用于温剪和热剪。

⑸对剪切材料没有特殊要求。凡符合国家标准的热轧钢、冷拔钢和六角钢等,都可以进行精密剪切,即使表面已经生锈也不影响剪切精度。

推广应用

应用精密剪切技术的企业大致可分为以下四种类型。

⑴外资企业和合资企业。在欧美国家,精密剪切已成为锻造下料的理想选择。如希美克(广州)实业有限公司、拉伊台克株桥铁路扣件(武汉)有限公司、江苏龙城精锻有限公司、厦门亨泰五金制品有限公司、潘得路(韩国)有限公司等。以上企业在选用下料设备时,首先选择剪切精度高、节能、节材型设备。

⑵需要精密成形,生产批量较大的企业。如天津汽车锻造有限公司、白城中一精锻有限公司、广州亮晖五金制造有限公司、山东高强紧固件有限公司、宁波三钻飞轮有限公司等。以上企业选择精密剪切的主要原因,是普通棒料剪断机的剪切精度达不到他们所需的工艺要求。

⑶剪切直径较大,防止坯料开裂的企业。如江苏双环齿轮有限公司、许昌中兴锻造有限公司、信盛(姜堰)锻造有限公司、山东玉龙车辆股份有限公司等。以上企业选择精密剪切的主要原因,是为了取代耗能较高的预热剪切。

⑷对剪切精度要求较低、剪切直径较小、生产批量较小的企业,采用普通压力机、普通棒料剪断机和带锯下料也能满足生产和工艺需要,这些企业对提高剪切精度、节材、节能的要求就不像前三类企业那样迫切。

所以,目前应用精密剪切的企业,集中在对剪切精度要求高、生产批量大、防止剪切裂纹产生的企业。

成功的经验及存在的问题

精密剪切技术之所以取得快速发展,成功的经验得益于以下几方面:

⑴得益于国民经济持续高速发展,特别是汽车、铁路、工程机械等行业的高速发展。随着产量的增加,精密剪切才提到议事日程上。

⑵得益于改革开放和各级政府对下料行业的大力支持。通过对外交流、对内不定期开展精密剪切技术讲座,解放了思想、开阔了眼界、明确了差距、看到了不足,从而促进了精密剪切技术的快速发展。

⑶锻造下料行业拥有一支坚韧不拔、敢于攀登科技高峰的研发队伍。为了填补国内空白、为了实现精密剪切,从20世纪60年代开始,经过几代人的努力,才有今天精密剪切的大好形势。

⑷精密剪切能够推广应用,与其自身具备的精密、高效、节材、节能优势是分不开的,一般只需2~3年,就可以用节省的锯口或预热的费用购买一条精密棒料生产线。

与此同时,精密剪切技术也存在如下问题,精密剪切技术的标准滞后于生产发展。棒料剪断机的精度标准JB3867-85制定于1985年,于1999年又重新进行了修订,修订后的标准编号为JB/T3867·2-1999,但是其技术内容基本一致。棒料剪断机的精度标准是指导剪切机行业生产的强制性标准,然而今天却起不到指导作用,现以两个精度检验项目为例进行说明。

⑴剪下棒料的断面对棒料轴线的垂直度。以剪切45钢热轧钢,L/D=2为例,Ⅰ级精度为1°、Ⅱ级精度为3°、Ⅲ级精度为6°。Ⅰ级精度、Ⅱ级精度对制造厂没有任何约束力,达到Ⅲ级精度就可以合格出厂,造成大量剪切精度低、节能节材效果差的剪切设备源源不断流入社会。

⑵剪下棒料的长度偏差。剪切力为不大于1000kN时长度偏差为±1.0mm,1000~1600kN长度偏差为±1.2mm,1600~2500kN长度偏差为±1.6mm,2500~4000kN长度偏差为±2.0mm,4000~6300kN长度偏差为±2.5mm,6300~10000kN长度偏差为±3.2mm、10000~16000kN长度偏差为±4.0mm。

锻造下料行业的节能减排是建立在提高剪切精度基础上的,剪切精度不高的锻件就只能是肥头大耳,也就谈不上节能减排。所以,要实现节能减排,首先要提高棒料剪断机的出厂精度标准。

节能减排趋势

一些工业发达国家在20世纪80、90年代,锻造下料行业就已经完成产业转型,由剪切精度低、节能节材效果差的普通棒料剪断机,向剪切精度高、节能节材效果好的精密剪切转型。进入21世纪后,其产品升级速度更快了。日本万阳株式会社对锻造下料行业提出“现在是精密剪切下料的时代”,工业发达国家也相继提出“精密剪切是锻造下料的理想选择”。最近,工信部、科技部和中国锻压协会也将锻造精密剪切下料纳入“十二五”锻压行业节能、减排课题。节能、减排对下料行业提出了奋斗目标和努力方向,也给下料行业提供了产业转型极好的机会。由此可见,未来5年,锻造下料行业必将朝着精密、高效、节材、节能方向发展。

至于下料行业中的节能、减排,要尽量以无屑加工取代有屑加工、以精密剪切取代自由剪切、以室温剪切取代预热剪切、以一次加热取代二次加热,使原材料和能源消耗达到国际先进水平,噪声、温室气体和污水排放符合环保要求,从而实现“十二五”锻造下料行业节能、减排的目标。

节能减排政策及建议

实现节能、减排是一项基本国策,我们建议抓好以下环节:

⑴产业升级刻不容缓。锻造下料行业下料设备数量虽很多,但是剪切质量好、生产效率高、节能节材效果显著的却不多。多数锻造企业仍采用带锯床、压力机和自由剪切下料,耗费了大量的原材料、能源和劳动力,回报却是每况愈下的微薄利润。企业要摆脱这一困境,除了采用先进管理经验之外,技术上也必须与国际接轨。

⑵棒料剪断机精度标准也需定期或不定期升级。

⑶建议国家有关部门对剪切精度低、耗材高、节能减排效果差的设备限期整改或淘汰,使节能减排走上健康发展的轨道。

⑷建立锻造行业节能减排奖励机制。奖励企业节能节材技术改造,鼓励企业生产节能减排产品。

⑸充分发挥中国锻压协会在节能、减排工作中的作用。

⑹充分调动和发挥大专院校、科研院所在节能、减排工作中的作用。

反馈服务编码6224