磨齿机自动上下料机械手控制系统研究与开发*

曾文萱,范圣耀,王学良

(1.无锡职业技术学院,江苏无锡 214121;2.江南大学机械工程学院,江苏无锡 214122)

磨齿机自动上下料机械手控制系统研究与开发*

曾文萱1,范圣耀1,王学良2

(1.无锡职业技术学院,江苏无锡 214121;2.江南大学机械工程学院,江苏无锡 214122)

针对实现磨齿机上下料循环过程的全自动化,以及系统动作快速流畅,稳定可靠的设计要求,对控制系统中的单步运行、状态监测、参数输入、控制按钮以及报警显示等人机交互界面问题进行了分析。重点研究和开发了控制系统中的时序安排;伺服系统PLC控制;机械手上下料程序和甩油部件程序。最后对实验调试中的相关步骤和注意事项进行了阐述,值得工程技术人员在上下料机械手控制系统研发时借鉴。

上下料系统;磨齿机;机械手;控制系统

0 引言

机械手自动上下料系统可解放人力资源,减轻劳动强度,实现生产及加工过程的自动化,提高生产效率[1]。控制技术是制约机械手发展的瓶颈,因此实现柔性制造自动化具有实际的应用价值[2]。我国磨齿机自动上下料系统的研究与应用还比较欠缺,目前还没有比较成熟的产品问世。由于齿轮在润滑油中进行磨削,齿轮表面有大量的油液,不利于搬运及存储。因此,磨齿机自动上下料系统既要满足快速、高精度定位要求,又要具有甩油和输送等功能。对此要求,对磨齿机上下料机械手的控制系统进行了研究。

1 控制系统总体方案

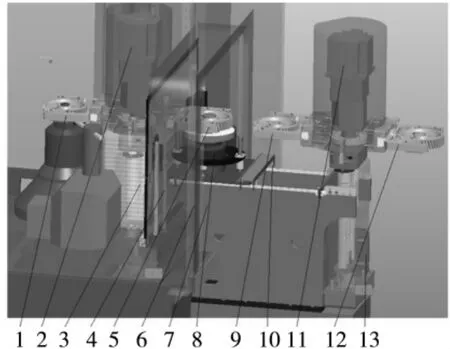

机械手上下料系统主要有三部分组成:上下料机械手系统、甩油系统以及输送机系统,如图1所示。整个工作流程为:上料时,工件运行到工位2处,同时甩油装置移动到外端,机械手二将工位2处的工件安装到甩油装置上,机械手一动作,将甩油装置上的工件安装到磨齿机上,然后机械手一回转90°,防护门关闭,机床开始加工;加工结束卸料时,防护门打开,机械手一将工件放到甩油装置上,然后甩油芯轴张紧和甩油电机启动,工件进行甩油,甩油装置向输送机方向移动同时输送机上定位元件放行,工位2处随行夹具运行到下一工位,工位1处的工件运行到工位2处实现定位,然后经过机械手二完成甩油装置与输送机之间的上下料过程。

为了实现上述动作,控制系统由两部分组成,即人机交互模块与PLC控制。人机界面通过CX-Designer软件设计,PLC控制程序通过CX-Program软件设计,PLC与触摸屏之间通过RS232实现点对点通信,完成控制功能,如图2所示。

图1 机械总体方案示意图

图2 机械手上下料控制系统设计流程

2 上下料机械手控制系统设计

2.1 机械手上下料系统人机界面设计

欧姆龙NS系列触摸屏界面设计主要有背景页、状态监测、参数输入和控制按钮以及报警显示。图3为机械手上下料系统人机界面的总体框架图,系统的主控界面主要有开机界面、系统自检、功能选择、参数设置、单步运行、自动运行和系统报警等几个界面,实现机械手上下料系统的各种功能。

图3 机械手上下料系统人机界面示意图

在界面的设计时,自动运行与手动运行具有互锁功能。单步运行(如图4所示)的各个按钮之间也具有互锁装置,依靠传感信号来实现,即在没有到位的情况下按后续按钮是没有响应的,为确保安全,控制按钮均采用零时信号,不具备记忆功能[3-4]。

图4 单步运行界面

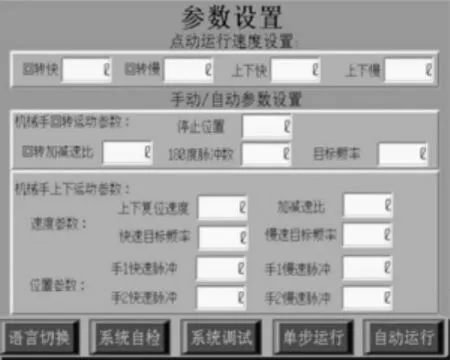

参数设置利用NS触摸屏的数字输入功能,数据输入时触摸屏上会弹出数字键盘供用户使用,并可以设置数据输入范围[5]。图5中点动运行参数是指在系统调试时伺服电机的速度参数,手动/自动参数是指单步及自动运行的伺服电机的速度参数。脉冲数对应位移或者回转角度,这里与伺服驱动器的电子齿轮比设置有关,确定电子齿轮比以后也可以将其转化为具体的位移或角度[6]。

图5 参数设置界面

当设备运行到某一临界位置点时或在伺服驱动器等设备报警或传感器失灵等情况,会跳出报警窗口,警示操作人员。报警和时间可以通过注册进入列表或者通过导入GSV来获得,图6是机械手上下料系统注册的报警信息列表显示。

图6 触摸屏报警设置

2.2 机械手上下料系统控制时序设计

机械手上下料系统的总体结构图如图7所示,对于控制时序的设计,首先需要设定初始位置,即两机械手夹持齿轮时,气爪与机床磨削齿轮面的高度,以及甩油机构在罩壳外门极限位置。

图7 机械手上下料系统方案图

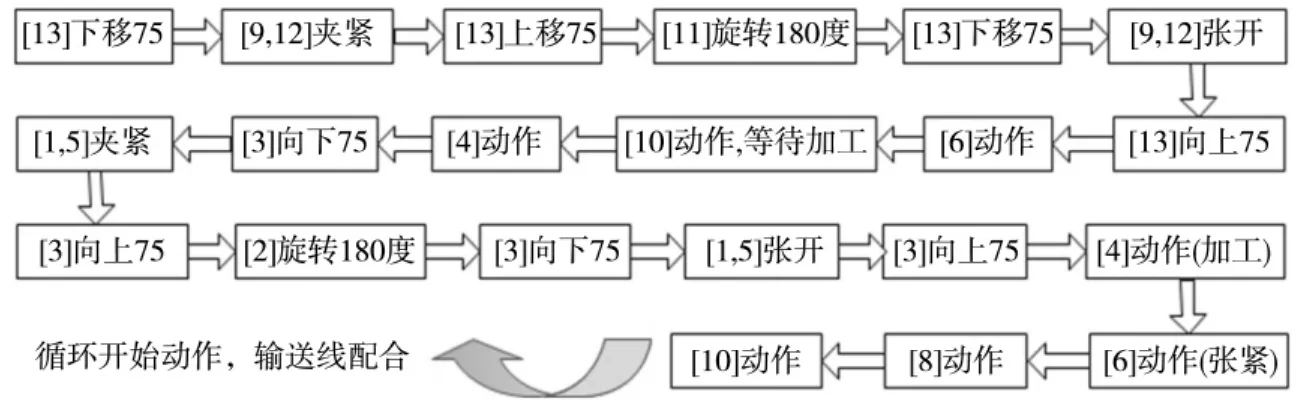

据此,设计确定机械手上下料系统动作时序如图8所示。

根据以上动作流程,机械手上下料控制系统的PLC控制程序主要有8个任务,即,手1取工件、手1回转、手1放工件、手2取工件、手2回转、手2放工件、甩油、机床防护,其中机械手1和机械手2各自的三个动作又可以组成一个大任务完成各自的上下料功能。

图8 机械手动作时序安排

2.3 伺服系统PLC控制

机械手上下料系统要实现准确的定位,采用位置模式进行控制,即采用脉冲串的形式控制电机。以机械手上下料系统回转伺服定位为例,控制原理如图9所示:CP1H-Y20DT-D的CW/CCW脉冲输出为线驱动形式,最高输出频率可达1MHz,上下伺服和回转伺服都采用增量是编码器,前者带抱闸,而后者不带抱闸。因此对伺服电机的控制则要包含两方面内容:原点定位和运动控制[5]。

图9 回转伺服PLC控制原理图

2.3.1 原点定位

CP1H系列PLC的脉冲输出主要有两种形式,即连续模式(速度控制)和单独模式(定位模式)。因此零位的确定可以采用连续模式配合零位传感器来实现,也可以采用CP1H的原点搜索与原点复位功能,即采用接近开关作为电机的限位信号以及原点附近信号,利用编码器的Z相信号作为准确的零点信号来确定原点。

2.3.2 运动控制

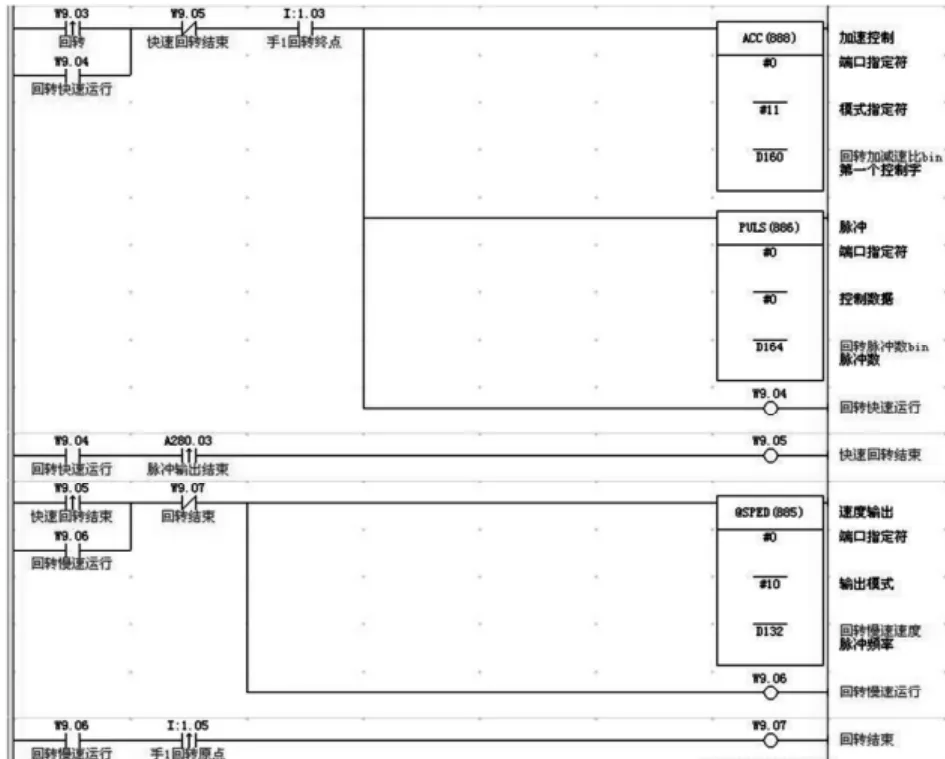

结合CP1H的脉冲输出指令,位置模式的运动控制可以单独使用PLS2指令实现电机的T型曲线控制,也可以采用PULS+SPED或者PULS+ACC指令实现电机的定位控制,ACC指令带有加减速控制,当脉冲数使得电机可以达到设定的目标速度时,为T型曲线,反之,则为三角曲线,因此适用于本机械手的大惯量控制。回转伺服电机单个动作的控制程序如图10所示,采用PULS+ACC指令来实现对于伺服电机的定位控制。整个过程分为快速与慢速两段,运动参数则可根据触摸屏进行设定。

2.4 机械手上下料程序设计

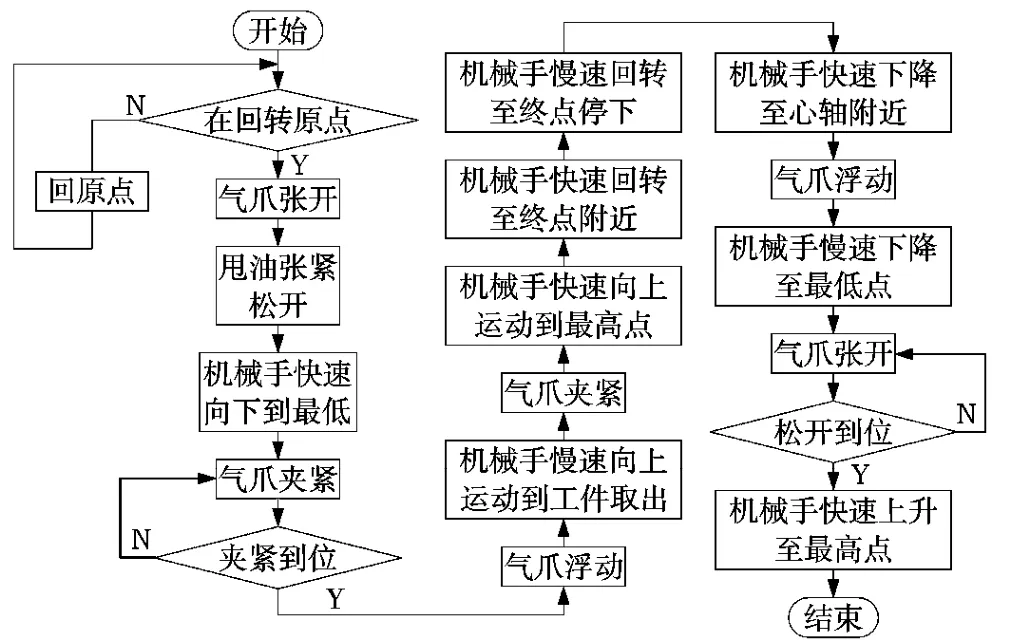

机械手上下料分为取工件、回转和放工件三个步骤,流程如图11所示,上下料和回转均是依靠伺服电机完成,位移及速度等参数通过触摸屏设置,气爪的动作采用两个电磁阀串接来实现特殊的浮动控制。

2.5 甩油部件程序设计

甩油部件采用气缸和三相电机作为动力元件,甩油电机采用变频器控制,其控制信号包括电源开关及启停信号两个,气缸采用电磁阀控制,有油罩上下、甩油张紧和甩油组件移动三个动作,均是采用单输出的信号。PLC对单输出信号的控制有两种方式,一种是通过置位复位命令,当需要启动的时候,将对应输出端口置1,当需要停止的时候将其复位置0,另一种是通过输出信号自锁来实现,需要运行时,采用触发信号启动,然后输出端口进行自锁,保持持续输出,需要停止时,对输出进行断开,中断输出,本设计采用置位复位指令,各个动作之间通过延时命令来实现[7]。

图10 回转控制程序图

图11 机械手上下料动作流程图

3 实验调试

机械手自动上下料系统是为磨齿机配套的,因此实验调试是非常重要的环节。实验调试包括离线和在线两部分,所谓离线调试,是指机械手上下料系统脱离机床单独进行的调试,主要是检验系统的定位精度是否符合设计要求以及动作的连贯与稳定性等,包括各伺服电机的空载及负载实验、上下料机械手的取放工件实验和整个系统的动作稳定性测试。图12为机械手上下料系统实验调试实物图,机床试验台作为替代。

图12 机械手自动上下料系统实验台

3.1 伺服电机调试

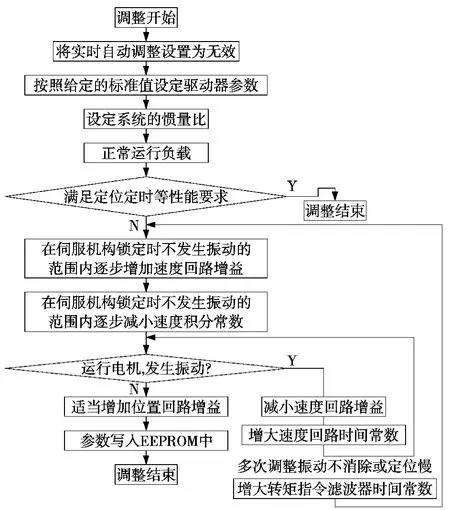

伺服电机的调试主要分为对于JOG模式调试和手动调试两部分,JOG模式主要是检查电机有无故障以及抱闸能否顺利打开的测试[8]。如图13所示,为伺服电机手动参数调整步骤:主要是对电机的三环控制参数进行设定,消除电机振动和快速定位。

图13 伺服电机参数调整步骤

3.2 系统整体运行调试

该部分的调试是机械手功能的重要部分,主要包含上下料动作调试、回转原点及终点传感器安装调试。在进行动作调试的时候,首先需要将各个工位上的工件取下,进入触摸屏的单步运行界面,单步运行各个指令,检验动作的连贯性及正确性[9-10]。主要调试的指标有以下几点:①向下运动的起始点统一;②气爪浮动的有效性;③回转模块的重复定位精度;④整体动作的连贯性。

3.3 机械手上下料报警调试

对于一个完整的多传感检测的机电系统而言,面对复杂的车间环境,难免会出现传感器失灵以及其他问题。全面的报警系统不仅可以确保系统的整体安全,又可以提示使用者快速地发现并解决问题。本系统的报警主要是来自于程序以及传感器的检测,报警检测的主要方法是在系统调试模式下,按照错误操作来检测报警信息的可靠性。

4 结束语

综上所述,本文根据磨齿机机械手自动上下料系统的动作要求对控制系统进行研究和开发。通过PLC控制程序设计和人机交互触摸屏界面设计,实现了信息的顺利交互。对控制系统中的单步运行、状态监测、参数输入、控制按钮以及报警显示等人机交互界面问题进行了研究和分析。并重点研究和分析了控制系统中的时序按安排;伺服系统PLC控制;机械手上下料程序设计和甩油部件程序设计。最后对实验调试中的相关步骤和注意事项进行了阐述。为同类或行业内相关上下料机械手控制系统的开发提供技术基础和有益的借鉴。

[1]肖艳军,李磊,周婧,等.基于PLC的自动续料机械手[J].机械设计与制造,2011(2):152-154.

[2]代明,肖华,叶超.硅钢片检验流水线输送机械手的设计及应用[J].组合机床与加工自动技术,2010(2):88-90,94.

[3]Wei Sun and Yaonan Wang.An Adaptive Control for AC Servo System Using Recurrent Fuzzy Neural Network.L.Wang,K.Chen,and Y.S.Ong(Eds.):ICNC 2005,LNCS 3611,2005:190-195.

[4]Safanah M.Raafat,Rini Akmeliawati,and Wahyudi Martono(In Memory).Intelligent Robust Control Design of a Precise Positioning System.International Journal of Control,Automation,and Systems,2010,8(5):1123-1132.

[5]吕品.PLC和触摸屏组合控制系统的应用[J].自动化仪表,2010,31(8):45-51.

[6]于殿勇,刘兴义.基于PLC与触摸屏控制的搬运机械手的应用[J]. 制造业自动化,2009,31(8):121-123,127.

[7]邓泽明,邝慧芳,程良伦.电器与可编程控制器应用技术[M].北京:机械工业出版社,2007.

[8]吕振,何武林,姚刚.基于PLC和交流伺服的单轴控制系统[J]. 制造业自动化,2011,33(9):99-101.

[9]刘星桥,凌俊杰,高健,等.基于PROFIBUS现场总线的装箱机械手控制系统[J].电气传动,2005,35(9):58-61.

[10]肖敏.MELSEC-Q系列QD75MH定位模块在数控机床自动上下料控制系统中的应用[J].工业控制计算机,2009,22(10):99-102.

Control System Research and Development of Manipulator for Automatic Loading and Unloading of Gear Grinding Machine

ZENG Wen-xuan1,FAN Sheng-yao1,WANG Xue-liang2

(1.Wuxi Institute of Technology,Wuxi Jiangsu 214121,China;2.School of Mechanical Engineering,Jiangnan University,Wuxi Jiangsu 214122,China)

To realize the design requirements of automatic,fast,smooth,stable and reliable loading and unloading cycle of gear grinding machines.In this paper,analysis the problems of man-machine interface such as single step operation,state monitoring,input parameters,control button and alarm display and so on.The control system sequence arrangement,servo system PLC control,automatic loading and unloading system program and jilt oil part program are also researched and designed.At last,the relevant procedures and note of the experimental testing are introduced,worthy of engineers and technicians draw on the research and development of the next cutting robot control system.

loading and unloading system;gear grinding machines;manipulator;control system

TH16

A

1001-2265(2012)11-0071-04

2012-04-19;

2012-09-25

无锡市科技基础设施项目(CMES0913)

曾文萱(1975—),女,江西人,无锡职业技术学院讲师,工学硕士,研究方向为机电一体化技术,(E-mail):wenxuan_zeng@sina.com。

(编辑 李秀敏)